1.本发明涉及一种特厚煤层采煤机摇臂壳体的铸造新工艺。

背景技术:

2.特厚煤层采煤机摇臂壳体是大型箱体类铸钢件,按照目前的铸造工艺极易出现缩孔、疏松、裂纹、气孔、夹砂、粘砂等铸造缺陷,导致这些缺陷的原因主要包括该壳体结构复杂、热节部位多、型砂紧实度不均匀、下芯时型腔内浮砂清理不彻底、电机筒泥芯上浮等,这些缺陷的产生将直接导致在后续机加工过程中需要对缺陷部位进行必要的挖补处理,给后续机加工带来很大困难,严重影响到产品的生产组织,为此还需要投入大量的人力、物力、财力。另一方面,使用时采煤机摇臂壳体的内部需要安装很多传动系统,而铸造缺陷的存在往往导致传动壳体的机械性能达不到使用要求,并在使用过程中造成壳体变形、孔系磨损变形,甚至使摇臂壳体在使用过程中产生渗漏现象等影响生产的事故。

技术实现要素:

3.本发明旨在提供一种特厚煤层采煤机摇臂壳体铸造工艺,可避免很多铸造缺陷,缩短生产周期,提高摇臂壳体的铸造质量和生产效率,降低工人劳动强度。

4.本发明的主要技术方案有:

5.一种特厚煤层采煤机摇臂壳体铸造工艺,采用zg25mnni材质铸造,以过采煤机摇臂壳体的电机筒轴线和行星头安装筒轴线的平面为分型面,采用实样模与组芯相结合的砂箱造型铸造方式,砂型外模及泥芯采用树脂砂制作,铸件水道部位、圆角部位以及泥芯上的拐角处采用铬铁矿砂制作,砂型的其余部位采用40-80目海砂,涂料采用醇基锆英粉涂料,采用开放底返式浇注系统并采用水平浇注方式,浇注系统全部采用陶瓷管制作,在行星头安装筒及电机筒上方分别设置第一明冒口和第二明冒口,在电机筒上方与臂架的三角形衔接处设置第三明冒口,在臂架的上平面、靠近煤壁侧的边缘以臂架低速端为起点依次间隔设置第四暗冒口、第五暗冒口和第六暗冒口,其中第四暗冒口和第五暗冒口位于行星头安装筒的采空侧,在臂架的上平面、靠近采空侧的边缘的臂架低速端部和中部分别设置第七暗冒口和第八暗冒口,在臂架的上平面、煤壁侧四轴至七轴位置上设置第九暗冒口,在电机筒下箱平面上以及电机筒下方与臂架的三角形衔接处设置第一组外冷铁,在一轴端面设置第二组外冷铁,在臂架底部水道沿线的煤壁侧和采空侧边缘设置第三组外冷铁,在行星头安装筒下箱底部设置第四组随形外冷铁。

6.第四暗冒口和第五暗冒口是发热冒口,其余冒口均为保温冒口,且第一明冒口和第二明冒口为木制冒口。

7.第一明冒口和第二明冒口采用长方体形冒口,第六暗冒口、第七暗冒口和第八暗冒口均采用长圆柱形冒口,其余冒口均采用圆柱形冒口,且其中的暗冒口均为球顶圆柱形冒口。

8.第一、第二明冒口的尺寸均为850mm

×

500mm

×

750mm,第三明冒口的尺寸为φ

400mm

×

750mm,第四、第五暗冒口的尺寸均为φ320mm

×

415mm,第六、第七、第八和第九暗冒口的尺寸依次为280mm

×

420mm

×

365mm、220mm

×

330mm

×

285mm、260mm

×

390mm

×

340mm和φ260mm

×

310mm。

9.行星头安装筒部位的煤壁侧和采空侧泥芯头长度分别为350mm和300mm,一轴与三轴的煤壁侧泥芯头长度均为250mm,煤壁侧四轴至七轴的泥芯头长度为550mm,电机筒孔口位置的泥芯头长度为250mm,臂架的采空侧大平面对应的泥芯头长度为400mm。

10.第一组外冷铁的尺寸为220mm

×

100mm

×

100mm,数量为30-40块,第二组外冷铁的尺寸为200mm

×

100mm

×

100mm,数量为4-6块,第三组外冷铁的尺寸为200mm

×

100mm

×

100mm,数量为15-25块,第四组随形外冷铁的尺寸为400mm

×

200mm

×

100mm,数量为3-5块。

11.第一组至第四组外冷铁的数量依次进一步优选为40块、4块、20块和3块。

12.优选在臂架内腔三轴处与电机筒根部相接的圆角位置设置外冷铁。

13.所述浇注系统的直浇道采用φ120mm一道,横浇道采用φ100mm两道,从中间向两边分开,内浇道采用φ100mm两道。

14.脱模后,铸件带浇冒口进行正火处理,铸件正火温度为910℃

±

10℃,保温时间为8~10小时,正火处理后在250℃以上温度下进行冒口热割、热刨,热刨是在冒口热割后对铸件的飞边、毛刺、非加工部位冒口根部进行碳刨处理,碳刨后进行回火处理,回火温度为650℃,保温时间为6~8小时。

15.炼钢过程中进行炉前脱氧,在钢包内采用稀土硅进行变质处理,出钢温度控制在1580-1680℃,出钢后钢液在钢包内镇静时间不短于7分钟。

16.浇注温度优选控制在1520-1560℃,浇注时先慢浇、然后大流快浇、最后慢浇,浇满后停15分钟充点冒口一次,然后再停5分钟充点冒口一次。

17.本发明的有益效果是:

18.通过将过采煤机摇臂壳体的电机筒轴线和行星头安装筒轴线的平面设为分型面,更好地确保了由铸件到冒口的顺序凝固方式,有利于防止壳体厚大部位出现疏松、缩孔等铸造缺陷,提高铸件致密度,防止铸件在使用过程中出现渗漏现象。

19.砂型外模及泥芯采用树脂砂制作,铸件水道部位、圆角部位以及泥芯上的拐角处采用铬铁矿砂制作,有利于保证相应砂型具有足够的紧实度和表面光洁度,并且利用树脂砂铸型的退让性较好的特点,可以增大铸件的收缩率,弥补铸件因结构复杂、收缩困难而减小的收缩率。

20.采用开放底返式浇注系统可以从以下几个方面提升特厚煤层采煤机摇臂壳体的铸件质量:(1)使钢液充型平稳,避免严重紊流,防止卷入、吸收气体和使钢液过渡氧化,从而获得更好的铸件内部质量;(2)能避免钢液进入型腔时速度过快,避免钢液飞溅、冲刷型腔壁或泥芯表面,进而避免出现夹砂、冲砂现象;(3)钢液上升速度较顶注式浇注系统和中间注入式浇注系统快,有利于型腔内部气体的排出,从而减少铸件内部气孔缺陷;(4)可防止铸件浇不足和表面出现冷隔纹。

21.采用水平浇注方式代替传统的竖浇方式,不仅可以有效减少分型面,降低砂型高度,从而降低造型和浇注操作难度,更重要的是,结合上述分型面的选择,还非常有利于冒口的设置,可以提高冒口的补缩效率,实现顺序凝固,非常有利于铸件厚大部位的补缩,可消除缩孔、疏松,保证获得致密的铸件。

22.浇注系统全部采用陶瓷管制作,以防止出现冲砂,避免浇口导致的粘砂现象的发生。

23.通过在行星头安装筒及电机筒上方各设置一个明冒口,在电机筒上方与臂架的三角形衔接处设置第三明冒口,在臂架的上平面、靠近煤壁侧的边缘以臂架低速端为起点依次间隔设置第四暗冒口、第五暗冒口和第六暗冒口,在臂架的上平面、靠近采空侧的边缘的臂架低速端部和中部分别设置第七暗冒口和第八暗冒口,在臂架的上平面、煤壁侧四轴至七轴位置上设置第九暗冒口,能够很好地消除冒口根部也就是壳体顶部的缩孔、疏松缺陷。

24.通过在电机筒下箱平面上以及电机筒下方与臂架的三角形衔接处设置第一组外冷铁,在一轴端面设置第二组外冷铁,在臂架底部水道沿线的煤壁侧和采空侧边缘设置第三组外冷铁,在行星头安装筒下箱底部设置第四组随形外冷铁,可以提高冒口的补缩距离,消除壳体底部的缩孔、疏松缺陷,防止壳体底部壁厚交叉部位及急剧变化部位产生裂纹缺陷,加强铸件的顺序凝固条件,改善铸件局部金相组织和力学性能。通过冒口和外冷铁的结合,消除了壳体内部全部缩孔、疏松缺陷,并大幅提高了铸件的内部质量。

25.炼钢过程中优选进行炉前脱氧,在钢包内采用稀土硅进行变质处理及钢包底吹氩技术,减少钢液中气体及有害元素的含量,严格控制钢液的纯净度。

26.浇注温度优选控制在1520-1560℃,浇注时先慢浇、然后大流快浇、最后慢浇,浇满后停15分钟充点冒口一次,然后再停5分钟充点冒口一次。通过控制好浇注温度和浇注速度,可增加钢液的补缩能力,保证铸件组织致密。

27.本发明的铸造工艺提高了特厚煤层采煤机摇臂壳体铸件的铸造工艺性,进而提高了铸件质量,提高了铸件致密度,消除了摇臂壳体的电机筒根部与三轴相接的中间部位、摇臂壳体上的过渡架连接面厚大部位,行星头安装筒内部等处不同程度出现的缩孔、疏松、裂纹等铸造缺陷,成功解决了因壳体存在铸造缺陷而造成的漏油问题。

附图说明

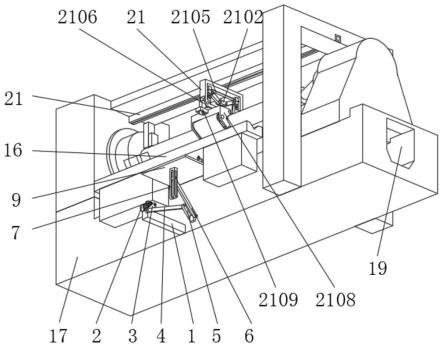

28.图1为3050采煤机摇臂壳体的立体图;

29.图2为3050采煤机摇臂壳体的水平剖视图;

30.图3为3050采煤机摇臂壳体的主视图;

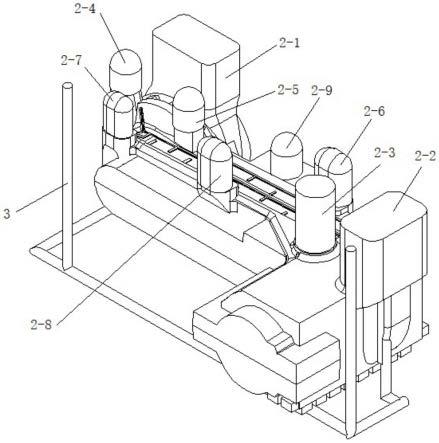

31.图4为冒口布置示意图;

32.图5为外冷铁布置示意图一;

33.图6为外冷铁布置示意图二。

34.附图说明:1.3050采煤机摇臂壳体铸件;1-1.电机筒;1-2.臂架;1-3.行星头安装筒;2-1.第一明冒口;2-2.第二明冒口;2-3.第三明冒口;2-4.第四暗冒口;2-5.第五暗冒口;2-6.第六暗冒口;2-7.第七暗冒口;2-8.第八暗冒口;2-9.第九暗冒口;3.浇注系统;4-1.第一组外冷铁;4-2.第二组外冷铁;4-3.第三组外冷铁;4-4.第四组随形外冷铁;4-5.外冷铁。

具体实施方式

35.本发明公开了一种新的特厚煤层采煤机摇臂壳体(可以简称为摇臂壳体,其结构参见图1-3)铸造工艺,能消除采用原有铸造工艺时得到的特厚煤层采煤机摇臂壳体铸件1

极易出现的缩孔、疏松、裂纹、气孔、夹砂、粘砂等铸造缺陷,并获得组织致密、表面质量较高的摇臂壳体铸件,极大地减轻了后续机加工的工作量,缩短了生产周期,降低了工人劳动强度,节约了生产成本,也更便于生产组织。本实施例以3050采煤机摇臂壳体为例说明本发明的铸造工艺。3050采煤机摇臂壳内将要安装的传动系统共涉及九个传动轴,从一轴到九轴从摇臂壳体长度方向的一端向另一端依次排布,一轴与电机筒1-1同轴,九轴与行星头安装筒1-3同轴,相应地,3050采煤机摇臂壳体内有一至九轴的轴孔,其中二轴的轴孔未示出。实践中二轴的轴孔也可以不铸出。为了方面描述,下文中的“几轴”即表示“几轴孔”。

36.本发明的铸造工艺主要包括以下几方面重点内容:

37.1、铸件材质采用zg25mnni。利用相应材质的试棒经正火与调质热处理试制后与原材质进行综合机械性能的对比,确定用zg25mnni代替原材质zg30crnimo。

38.2、造型方式:以过采煤机摇臂壳体的电机筒1-1轴线和行星头安装筒1-3轴线的平面为分型面,能更好地确保由铸件到冒口的顺序凝固方式,有利于防止壳体厚大部位出现疏松、缩孔等铸造缺陷,提高铸件致密度,防止铸件在使用过程中出现渗漏现象。采用实样模与组芯相结合的砂箱造型铸造方式,更符合类似3050一类特厚煤层采煤机摇臂壳体铸造结构复杂、批量小、外观和内在质量要求高的特点。木模优选采用型板模,型板上设置定位销,以方便准确合箱。

39.3、铸型材料:砂型外模及泥芯采用树脂砂制作,铸件水道部位、圆角部位以及泥芯上的拐角处采用铬铁矿砂制作,铬铁矿砂层的厚度优选为10-20mm,保证足够的紧实度和表面光洁度。砂型的其余部位采用40-80目海砂。树脂砂铸型的退让性较好,可以增大铸件的收缩率,弥补铸件因结构复杂、收缩困难而减小的收缩率。

40.4、涂料:涂料采用醇基锆英粉涂料。泥芯制作完毕后用喷枪进行烘烤,烘烤后表面涂刷三遍该涂料。砂型烘干后表面涂刷四遍该涂料。

41.5、浇注系统设计:采用开放底返式浇注系统3并采用水平浇注方式。采用开放底返式浇注系统可以从以下几个方面提升3050采煤机摇臂壳体的铸件质量:(1)使钢液充型平稳,避免严重紊流,防止卷入、吸收气体和使钢液过渡氧化,从而获得更好的铸件内部质量;(2)能避免钢液进入型腔时速度过快,避免钢液飞溅、冲刷型腔壁或泥芯表面,进而避免出现夹砂、冲砂现象;(3)钢液上升速度较顶注式浇注系统和中间注入式浇注系统快,有利于型腔内部气体的排出,从而减少铸件内部气孔缺陷;(4)可防止铸件浇不足和表面出现冷隔纹。

42.采用水平浇注方式代替传统的竖浇方式,不仅可以有效减少分型面,降低砂型高度,从而降低造型和浇注操作难度,更重要的是,结合上述分型面的选择,还非常有利于冒口的设置,可以提高冒口的补缩效率,实现顺序凝固,非常有利于铸件厚大部位的补缩,可消除缩孔、疏松,保证获得致密的铸件。

43.浇注系统全部采用陶瓷管制作,以防止出现冲砂,避免浇口导致的粘砂现象的发生。

44.6、冒口设计:如图4所示,在行星头安装筒及电机筒上方分别设置第一明冒口2-1和第二明冒口2-2,在电机筒上方与臂架1-2(指摇臂壳体上除电机筒之外的部分)的三角形衔接处设置第三明冒口2-3,在臂架的上平面、靠近煤壁侧的边缘以臂架低速端(指臂架靠近行星头安装筒一端)为起点依次间隔设置第四暗冒口2-4、第五暗冒口2-5和第六暗冒口

2-6,第五暗冒口主要对七轴与八轴中间部位进行补缩,第六暗冒口主要对四轴与五轴中间部位进行补缩,其中第四暗冒口和第五暗冒口位于行星头安装筒的采空侧,在臂架的上平面、靠近采空侧的边缘的臂架低速端部和中部分别设置第七暗冒口2-7和第八暗冒口2-8,第八暗冒口主要对五轴与六轴中间部位进行补缩,在臂架的上平面、煤壁侧四轴至七轴位置上设置第九暗冒口2-9,第九暗冒口主要对五轴与六轴中间部位进行补缩。全部冒口均为顶冒口。上述各冒口的设置可以很好地消除冒口根部也就是壳体顶部的缩孔、疏松缺陷。其中第三明冒口可以对二轴与三轴甚至一轴与三轴中间部位及三轴与四轴中间部位同时进行补缩。每个冒口对应一个补缩区域,冒口的模数可根据冒口补缩部位的热节大小确定。补缩区域的初步划分可以利用计算机模拟软件对相应采煤机摇臂壳体的铸件进行热节分析确定。

45.7、冷铁设计:如图5所示,在电机筒下箱平面上以及电机筒下方与臂架的三角形衔接处设置第一组外冷铁4-1,在一轴端面设置第二组外冷铁4-2,在臂架底部水道沿线的煤壁侧和采空侧边缘设置第三组外冷铁4-3,在行星头安装筒下箱底部设置第四组随形外冷铁4-4。通过设置上述外冷铁,可以提高冒口的补缩距离,消除冒口难于补缩的部位(例如摇臂壳体底部)出现缩孔、疏松缺陷,防止壳体底部壁厚交叉部位及急剧变化部位产生裂纹缺陷,加强铸件的顺序凝固条件,改善铸件局部金相组织和力学性能。通过冒口和外冷铁的结合,消除了壳体内部全部缩孔、疏松缺陷,并大幅提高了铸件的内部质量。

46.关于冒口,第四暗冒口和第五暗冒口优选采用发热冒口,其余冒口均采用保温冒口,且第一明冒口和第二明冒口为木制冒口,使行星头安装筒的根部最后凝固,并获得更高的组织致密度和机械强度。暗冒口的顶部放置φ30mm的排气孔。

47.进一步地,第一明冒口和第二明冒口采用长方体形冒口,第六暗冒口、第七暗冒口和第八暗冒口均采用长圆柱形冒口,其余冒口均采用圆柱形冒口,其中的暗冒口均为球顶圆柱形冒口。通过采用适宜形状的冒口,在保证冒口设置空间和方便起模的前提下尽可能提高冒口的补缩效果。

48.优选在摇臂壳体与过渡架连接部位热节处增设冒口补贴,以延长第二明冒口的补缩距离,实现顺序凝固和增强补缩效果,消除铸件下部的缩孔、疏松缺陷。

49.更进一步地,第一、第二明冒口的尺寸均为850mm

×

500mm

×

750mm,第三明冒口的尺寸为φ400mm

×

750mm,第四、第五暗冒口的尺寸均为φ320mm

×

415mm,第六、第七、第八和第九暗冒口的尺寸依次为280mm

×

420mm

×

365mm、220mm

×

330mm

×

285mm、260mm

×

390mm

×

340mm和φ260mm

×

310mm。

50.关于芯头设计,芯头是支撑和固定泥芯的工艺措施,可以使泥芯工作可靠。针对于3050采煤机摇臂壳体的铸造,优选确定各芯头的尺寸如下:行星头安装筒部位的煤壁侧和采空侧泥芯头长度分别为350mm和300mm,一轴与三轴的煤壁侧泥芯头长度均为250mm,煤壁侧四轴至七轴的泥芯头长度为550mm,电机筒孔口位置的泥芯头长度为250mm,臂架的采空侧大平面位置处的泥芯头长度为400mm。上述尺寸的芯头在不增大砂型尺寸的前提下,能保证泥芯位置正确和稳固,避免压坏泥芯。

51.第六暗冒口位于煤壁侧四轴至七轴的泥芯头上方。

52.芯头的拔模斜度优选为3度,可有效避免下芯和合箱时把砂型碰坏。在综合考虑了泥芯在制作、运输、烘干等过程的变形以及铸模和芯盒的尺寸误差的情况下,芯头间隙优选

为4.0mm,可以确保芯头与芯座的顺利装配。

53.分型负数取值为3mm,上下型对称分布各取1.5mm。

54.关于外冷铁,可进一步采用如下外冷铁设计尺寸和数量:第一组外冷铁的尺寸为220mm

×

100mm

×

100mm,数量为30-40块,第二组外冷铁的尺寸为200mm

×

100mm

×

100mm,数量为4-6块,第三组外冷铁的尺寸为200mm

×

100mm

×

100mm,数量为15-25块,第四组随形外冷铁的尺寸为400mm

×

200mm

×

100mm,数量为3-5块。按照上述工艺铸造所得铸件表面光洁、轮廓清晰、没有明显气孔、皱褶等缺陷。

55.根据实际铸造实践,第一组至第四组外冷铁的数量依次优选为40块、4块、20块和3块时,铸件的致密度最好。

56.更进一步,如图6所示,优选在臂架内腔三轴处与电机筒根部相接的圆角位置设置外冷铁4-5,可确保臂架内腔三轴处与电机筒根部相接的圆角位置不会产生裂纹缺陷。

57.所述浇注系统3的直浇道采用φ120mm一道,横浇道采用φ100mm两道,从中间向两边分开,内浇道采用φ100mm两道。

58.所述特厚煤层采煤机摇臂壳体铸造工艺还包括脱模后的热处理以及浇冒口的切割:脱模后,铸件带浇冒口先进行正火处理,铸件正火温度为910℃

±

10℃,保温时间为8~10小时。正火处理后在250℃以上温度下进行冒口热割、热刨。由于铸造材质中仍然含有cr,仍然可能导致钢液中生成夹杂物及氧化膜,使钢液变稠,流动性降低,使铸件冷凝过程中的体收缩量和热裂倾向增加,因此进行冒口热割而非冷割可以有效避免割冒口产生裂纹。热刨是在冒口热割后及时对铸件的飞边、毛刺、非加工部位冒口根部进行碳刨处理。碳刨后再进行回火处理,回火温度为650℃,保温时间为6~8小时。

59.所述特厚煤层采煤机摇臂壳体铸造工艺还包括钢水熔炼和浇注过程:炼钢过程中优选进行炉前脱氧,在钢包内采用稀土硅进行变质处理及钢包底吹氩技术,减少钢液中气体及有害元素的含量,严格控制钢液的纯净度。出钢温度优选控制在1580-1680℃,出钢后钢液在钢包内镇静时间不短于7分钟。

60.浇注温度优选控制在1520-1560℃,可以用热电偶测温仪进行测温。浇注时先慢浇、然后大流快浇、最后慢浇,浇满后停15分钟充点冒口一次,然后再停5分钟充点冒口一次。控制好浇注温度和浇注速度,有利于增加钢液的补缩能力,保证铸件组织致密。钢包采用底注式浇包,不能用新砌的钢包,且钢包必须保持干燥。

61.通过采用上述全新的铸造工艺,提高了特厚煤层采煤机摇臂壳体铸件的铸造工艺性,进而提高了铸件质量,提高了铸件致密度,消除了原铸造工艺下生产出的摇臂壳体的电机筒根部与三轴相接的中间部位、摇臂壳体上的过渡架连接面(摇臂壳体长度方向上靠近电机筒的外端面)厚大部位、行星头安装筒内部等处出现的不同程度的缩孔、疏松、裂纹等铸造缺陷,因此成功解决了因壳体存在铸造缺陷而造成的漏油问题。

62.本文所称的3050采煤机是mg1100/3050-wd型系列采煤机的简称。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。