1.本发明涉及合金铸造技术领域,尤其涉及一种高合金切分轧辊及其制备方法。

背景技术:

2.目前钢厂轧制线棒成品主要使用传统高速钢成分轧辊,但该材质轧辊因其硬度高、韧性差,用于切分架次时经常发生崩槽掉块现象,严重影响正常生产,故不能用于切分架次。所以,目前大部分切分架次仍在沿用过钢量较低的贝氏体材质轧辊,但贝氏体轧辊的耐磨性较差、过钢量低、使用周期短,与成品高速钢轧辊不能形成配套生产,严重影响生产的效率。

3.基于以上情况,亟待开发一种切分过钢量高、耐磨性好、使用周期长且能与成品架次形成配套生产的新型轧辊。

技术实现要素:

4.针对现有高合金切分轧辊存在的上述等问题,本发明提供一种高合金切分轧辊及其制备方法,该高合金切分轧辊具有良好的耐磨性,抗冲击性能好,过钢量相对于传统的贝氏体材质轧辊提高4-5倍;且该高合金切分轧辊中特定合金组成结合内外层浇注工艺和轧辊热处理工艺,实现了内外层的冶金融合,避免了轧辊工作过程中产生的开裂情况,同时保证了和高速钢成品轧辊相配套的切分过钢量及换辊周期。

5.为达到上述发明目的,本发明实施例采用了如下的技术方案:

6.一种高合金切分轧辊,包括外层、过渡层和芯部;

7.所述外层的合金元素组成及重量百分比为:c:1.0%-1.2%,si:0.5%-1.5%,mn:0.5%-1.5%,p≤0.03%,s≤0.03%,cr:12.0%-15.0%,mo:1.0%-4.0%,ni:0.1%-1.5%,nb:0.1%-1.5%,v:0.5%-3.0%,w:0.5%-4.0%,co:0.5%-1.5%,cu:0.1%-1.0%,ce:0.01%-0.1%,la:0.001%-0.01%,n:0.05%-0.15%:al:0.05%-0.15%,以及余量的fe和不可避免的杂质;

8.所述过渡层的合金元素组成及重量百分比为:c:1.0%-2.0%,si:1.2%-2.0%,mn:0.5%-0.8%,p≤0.03%,s≤0.03%,cr≤0.15%,以及余量的fe和不可避免的杂质;

9.所述芯部的合金元素组成及重量百分比为:c:2.9%-3.6%,si:2.0%-2.5%,mn:0.5%-0.8%,p≤0.1%,s≤0.03%,cr≤0.25%,mg≥0.04%,以及余量的fe和不可避免的杂质。

10.相对于现有技术,本发明提供的高合金切分轧辊,通过设计外层工作层中的上述合金元素组成,并确保cr/c比在10以上,可以使得到的外层钢水在凝固的过程中形成cr7c3型碳化物,并使cr7c3型碳化物呈菊花样放射状排列,在保证外层硬度的同时有效改善了外层的韧性。同时,上述高cr含量配合特定量的钼、钒、钨、铌的加入,在钢水凝固过程中形成多种类型的碳化物,有效提高了轧辊外层的淬透性、耐热性及红硬性。co合金的加入,在上述合金体系中,确保了轧辊外层在600-700℃工作状态下的高温硬度,使冷却水不易冷却的

轧辊刃具部位硬度得到保证。上述外层合金元素的配合,使得到的外层工作层的耐磨性得到极大的提高。

11.同时,本发明的轧辊通过设计上述过渡层和芯部的合金成分,既有益于与外层进行高温冶金结合,更有益于与芯部发生良好的融合,确保通过离心浇注的得到的轧辊的内外层的结合强度,避免开裂的发生,以及避免了外层合金向内层的渗透。

12.通过上述成分设计及浇注工艺生产的切分轧辊,再经过特定的热处理工艺进行处理,获得回火马氏体基体加一次、二次碳化物组织,显著提升了切分轧辊的过钢量和使用寿命。

13.本发明还提供了所述高合金切分轧辊的制备方法,该高合金切分轧辊的制备方法包括以下步骤:

14.a、按照合金元素组成,分别称取所述外层、过渡层和芯部的原料,分别熔炼后,得到外层钢水、过渡层钢水和芯部铁水;在所述外层钢水过程中,添加稀土变质剂和脱氧剂,对所述外层钢水进行变质和脱氧处理,在所述外层钢水出炉前加入氮化铬;所述氮化铬的加入满足所述外层钢水中的cr的质量含量为12.0%-15.0%,n的质量含量为0.05%-0.15%;

15.b、在冷型内先离心浇注所述外层钢水,再离心浇注所述过渡层钢水,最后在停止离心的情况下浇注所述芯部铁水,冷却凝固后得到辊坯;

16.c、将所述辊坯升温至840℃-880℃进行退火(目的是均匀外层组织,提高淬火后组织的综合性能),冷却得到退火后的辊坯;

17.d、对所述退火后的辊坯依次进行淬火和回火处理,得到所述高合金切分轧辊;所述淬火处理的温度为1000-1050℃;所述回火处理涉及三次升温和冷却的过程,第一次升温的终点温度为525℃-535℃,第二次升温的终点温度为505℃-515℃,第三次升温的终点温度为495℃-505℃。

18.相对于现有技术,本发明提供的高合金切分轧辊的制备方法中,在外层钢水出炉前,加入上述特定量的氮化铬,在钢水凝固过程中,其中的氮与其它合金交互作用,形成强健的fe-n系合金马氏体偏聚结构单元,增加了组织中具有强健合力偏聚结构单元的权重,使切分轧辊具有强劲的强度和韧性。同时,外层钢水出炉前加入一定比例的变质剂和脱氧剂,能够形成高熔点的复合夹杂物,在钢水凝固过程中,这些夹杂物可作为非自发结晶的核心,使晶粒细化、阻止晶粒长大,并使高合金切分轧辊的冲击韧性得到明显提高。

19.上述高合金切分轧辊的制备方法中,采用离心复合铸造工艺,轧辊分三次浇注成型,结合每层的特殊的合金元素组成、熔炼工艺、退火工艺、淬火工艺和三次回火工艺,可以使得到的高合金切分轧辊兼具良好的耐磨性和抗冲击韧性,显著提高切分轧辊的使用寿命、过钢量和抗事故能力。

20.优选的,步骤a中,所述外层的原料的熔炼温度为1550℃-1600℃。

21.优选的,步骤a中,所述过渡层的原料的熔炼温度为1550℃-1600℃。

22.优选的,步骤a中,所述芯部的原料的熔炼温度为1460℃-1500℃。

23.优选的,步骤a中,所述稀土变质剂包括金属la和ce。

24.优选的,步骤a中,所述脱氧剂为铝锭。其中铝锭的加入量满足外层总al的质量含量为0.05%-0.15%。

25.上述特定量的稀土金属la、ce和脱氧剂铝锭的加入,可以进一步提高外层工作层合金的晶粒细度,降低过热敏感性,同时也能改善碳化物的形态、颗粒大小及分布,提高轧辊的抗冲击韧性。

26.优选的,步骤b中,所述外层钢水的浇注温度为1500℃-1520℃、离心转速为850-1000r/min;所述外层钢水浇注完成后,向冷型中加入玻璃保护渣,每平方米所述外层的内表面,加入的所述玻璃保护渣的量为3-6kg,所述玻璃保护渣由质量比为1:0.8-1.2的o型渣与无水硼砂组成;所述外层的浇注厚度为50mm-80mm。

27.上述玻璃保护渣的加入可以避免外层合金发生氧化。

28.优选的,步骤b中,所述外层钢水浇注完成后,在离心转速不变的情况下恒定离心3-10min后,保持离心转速不变的情况下浇注所述过渡层,所述过渡层钢水的浇注温度为1500-1520℃;所述过渡层的浇注厚度为15-30mm。

29.优选的,步骤b中,所述过渡层钢水浇注完成后,在离心转速不变的情况下恒定离心5-10min,停止离心,浇注所述芯部铁水,所述芯部铁水的浇注温度为1400℃-1420℃。

30.优选的,步骤b中,所述冷却的方式为随炉冷却。

31.优选的,步骤c中,所述升温的速率为10℃/h-15℃/h,所述升温过程中当所述辊坯的温度达到640℃-660℃后保温4-6h,然后继续按20℃/h-30℃/h的速率升温至840℃-880℃保温8-12h。

32.优选的,步骤c中,所述冷却的方式为随炉冷却,直至冷却至100℃以下出窑。

33.优选的,步骤d中,所述淬火处理的升温速率为5℃/h-10℃/h;所述淬火处理的升温过程中,当所述温度达到230℃-250℃时,保温1.5-2.5h,然后继续升温至640℃-660℃时,保温3h-5h,再继续升温至1000-1050℃保温5h-7h,最后冷却至450℃以下,再进行所述回火处理。

34.优选的,步骤d中,所述淬火处理过程中的冷却方式为:先喷雾加风冷却至540℃-560℃,再空冷至450℃以下。

35.在上述热处理淬火过程中,辊坯采用喷雾加风快速冷却至540℃-560℃,其中的高温奥氏体来不及转化,奥氏体中含高浓度的碳及其它合金,在随后的特定的回火工艺过程中,可二次析出弥散型碳化物,进一步提高轧辊硬度和耐磨性。

36.优选的,步骤d中,所述回火处理的三次升温速率均为10℃/h-15℃/h,每次升温至终点温度后均保温15h-20h后随炉冷却,每次冷却的终点温度均在100℃以下。

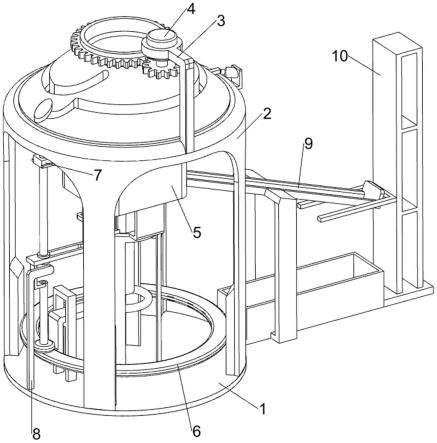

附图说明

37.图1是本发明实施例1制得的高合金切分轧辊的金相图。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.实施例1

40.一种高合金切分轧辊(φ380*650切分轧辊),包括外层、过渡层和芯部;

41.所述外层的合金元素组成及重量百分比为:c:1.0%,si:0.5%,mn:0.5%,p:0.03%,s:0.02%,cr:12.0%,mo:4.0%,ni:0.1%,nb:0.1%,v:3.0%,w:4.0%,co:0.5%,cu:0.1%,ce:0.01%,la:0.001%,n:0.05%:al:0.05%,以及余量的fe和不可避免的杂质;

42.所述过渡层的合金元素组成及重量百分比为:c:1.0%,si:1.2%,mn:0.5%,p:0.021%,s:0.025%,cr:0.15%,以及余量的fe和不可避免的杂质;

43.所述芯部的合金元素组成及重量百分比为:c:2.9%,si:2.0%,mn:0.5%,p:0.1%,s:0.01%,cr:0.20%,mg:0.04%,以及余量的fe和不可避免的杂质。

44.上述高合金切分轧辊的制备方法,包括以下步骤:

45.a、离心冷型、底冒箱造型及端盖准备:冷型、造好型的底冒箱及端盖入窑后按20℃/h的速率升温至250℃,保温4小时;然后在冷型内壁喷涂2mm石英粉涂料,两端涂料清理干净后安装端盖,端盖间隙用涂料封严,同时将端盖用销子打紧;

46.按照合金元素组成,分别称取外层、过渡层和芯部的原料,分别熔炼后,得到外层钢水、过渡层钢水和芯部铁水;其中,外层的原料的熔炼温度为1550℃,在所述外层钢水出炉过程中,添加稀土变质剂和铝锭(稀土变质剂中的ce、la和铝锭的加入满足整个外层钢水中的ce、la的质量含量分别为0.01%和0.001%,al的质量含量为0.05%),对外层钢水进行变质和脱氧处理,然后外层钢水出炉前10min加入氮化铬(其中氮化铬的加入满足整个外层钢水中的cr质量含量为12.0%,n的质量含量为0.05%);过渡层的原料的熔炼温度为1550℃;芯部的原料的熔炼温度为1460℃。

47.b、在冷型内先离心浇注外层钢水,外层钢水的浇注温度为1500℃、离心转速为850r/min,外层的浇注厚度为50mm;外层钢水浇注完成后,向冷型中加入玻璃保护渣(玻璃保护渣由质量比为1:0.8的o型渣与无水硼砂组成),每平方米外层的内表面,加入的玻璃保护渣的量为3kg;在离心转速不变的情况下恒定离心3min后,保持离心转速不变的情况下浇注过渡层,过渡层钢水的浇注温度为1500℃,过渡层的浇注厚度为15mm;过渡层钢水浇注完成后,在离心转速不变的情况下恒定离心5min,停止离心,吊起冷型与底冒箱合箱立即浇注芯部铁水,芯部铁水的浇注温度为1400℃;浇注完成后随炉冷却得到辊坯;

48.c、将辊坯以10℃/h的速率升温至640℃后保温4h,然后继续按20℃/h的速率升温至840℃保温8h,完成退火,随炉冷却至100℃以下出窑,得到退火后的辊坯;

49.d、对退火后的辊坯经过粗加工后依次进行淬火处理,淬火处理的升温速率为5℃/h;淬火处理的升温过程中,当辊坯温度达到230℃时,保温1.5h,然后继续升温至640℃时,保温3h,再继续升温至1000℃时,保温5h,然后喷雾加风冷却至540℃,再空冷至450℃,再进行回火处理;回火处理涉及三次升温和冷却的过程,三次升温速率均为10℃/h,第一次升温的终点温度为525℃,保温15h后随炉冷却至100℃,第二次升温的终点温度为505℃,保温15h后随炉冷却至100℃,第三次升温的终点温度为495℃,保温15h后随炉冷却至100℃,得到上述高合金切分轧辊。对得到的高合金切分轧辊的金相组织进行检测,得到的金相图如图1所示。该金相组织中黑色基体为回火马氏体,马氏体内部点状碳化物为回火冷却过程中弥散析出的二次碳化物,更进一步提高了马氏体的硬度及耐磨性,同时碳化物大部分固溶与基体内,对改善组织韧性起到关键作用;晶界部位碳化物为一次共晶未溶碳化物,可以提高外层组织整体耐磨性,同时在淬火热处理保温过程中可以起到抑制晶粒长大的作用。

50.实施例2

51.一种高合金切分轧辊(φ390*650切分轧辊),包括外层、过渡层和芯部;

52.所述外层的合金元素组成及重量百分比为:c:1.1%,si:0.9%,mn:0.7%,p:0.012%,s:0.014%,cr:13.7%,mo:2.5%,ni:0.7%,nb:1.1%,v:1.9%,w:2.3%,co:1.2%,cu:0.6%,ce:0.05%,la:0.006%,n:0.09%:al:0.11%,以及余量的fe和不可避免的杂质;

53.所述过渡层的合金元素组成及重量百分比为:c:1.5%,si:1.8%,mn:0.6%,p:0.03%,s:0.022%,cr:0.12%,以及余量的fe和不可避免的杂质;

54.所述芯部的合金元素组成及重量百分比为:c:3.3%,si:2.2%,mn:0.7%,p:0.06%,s:0.03%,cr:0.25%,mg:0.05%,以及余量的fe和不可避免的杂质。

55.上述高合金切分轧辊的制备方法,包括以下步骤:

56.a、离心冷型、底冒箱造型及端盖准备:冷型、造好型的底冒箱及端盖入窑后按25℃/h的速率升温至300℃,保温6小时;然后在冷型内壁喷涂3mm石英粉涂料,两端涂料清理干净后安装端盖,端盖间隙用涂料封严,同时将端盖用销子打紧;

57.按照合金元素组成,分别称取外层、过渡层和芯部的原料,分别熔炼后,得到外层钢水、过渡层钢水和芯部铁水;其中,外层的原料的熔炼温度为1580℃,在所述外层钢水出炉过程中,添加稀土变质剂和铝锭(稀土变质剂中的ce、la和铝锭的加入满足整个外层钢水中的ce、la的质量含量分别为0.05%、0.006%,al的质量含量为0.11%),对外层钢水进行变质和脱氧处理,然后外层钢水出炉前12min加入氮化铬(其中氮化铬的加入满足整个外层钢水中的cr质量含量为13.7%,n质量含量为0.09%);过渡层的原料的熔炼温度为1560℃;芯部的原料的熔炼温度为1480℃。

58.b、在冷型内先离心浇注所述外层钢水,外层钢水的浇注温度为1510℃、离心转速为900r/min,外层的浇注厚度为60mm;所述外层钢水浇注完成后,向冷型中加入玻璃保护渣(玻璃保护渣由质量比为1:1的o型渣与无水硼砂组成),每平方米外层的内表面,加入的所述玻璃保护渣的量为5kg;在离心转速不变的情况下恒定离心5min后,保持离心转速不变的情况下浇注过渡层,过渡层钢水的浇注温度为1510℃,过渡层的浇注厚度为15mm;过渡层钢水浇注完成后,在离心转速不变的情况下恒定离心6min,停止离心,吊起冷型与底冒箱合箱立即浇注芯部铁水,芯部铁水的浇注温度为1420℃,浇注完成后随炉冷却得到辊坯。

59.c、将辊坯以12℃/h的速率升温至650℃后保温5h,然后继续按25℃/h的速率升温至860℃保温10h,完成退火,随炉冷却至100℃以下出窑,得到退火后的辊坯;

60.d、对退火后的辊坯经过粗加工后依次进行淬火处理,淬火处理的升温过程中,辊坯先以8℃/h的升温速率升温至230℃-250℃,保温2h,然后以15℃/h的速率继续升温至650℃,保温4h,再继续以15℃/h的速率升温至1030℃,保温6h,然后喷雾加风冷却至550℃,再空冷至440℃,进行回火处理;回火处理涉及三次升温和冷却的过程,三次升温速率均为12℃/h,第一次升温的终点温度为530℃,保温20h后随炉冷却至90℃,第二次升温的终点温度为510℃,保温20h后随炉冷却至95℃,第三次升温的终点温度为500℃,保温15h后随炉冷却至80℃,得到上述高合金切分轧辊。对得到的高合金切分轧辊的金相组织进行检测,金相组织与实施例1中的相似。

61.实施例3

62.一种高合金切分轧辊(φ360*600切分轧辊),包括外层、过渡层和芯部;

63.所述外层的合金元素组成及重量百分比为:c:1.2%,si:1.5%,mn:1.5%,p:0.012%,s:0.011%,cr:15.0%,mo:1.0%,ni:1.5%,nb:1.5%,v:0.5%,w:0.5%,co:1.5%,cu:1.0%,ce:0.1%,la:0.01%,n:0.15%:al:0.15%,以及余量的fe和不可避免的杂质;

64.所述过渡层的合金元素组成及重量百分比为:c:2.0%,si:2.0%,mn:0.8%,p:0.025%,s:0.021%,cr:0.14%,以及余量的fe和不可避免的杂质;

65.所述芯部的合金元素组成及重量百分比为:c:3.6%,si:2.5%,mn:0.8%,p:0.05%,s:0.02%,cr:0.21%,mg:0.07%,以及余量的fe和不可避免的杂质。

66.上述高合金切分轧辊的制备方法,包括以下步骤:

67.a、离心冷型、底冒箱造型及端盖准备:冷型、造好型的底冒箱及端盖入窑后按30℃/h的速率升温至350℃,保温8小时;然后在冷型内壁喷涂4mm石英粉涂料,两端涂料清理干净后安装端盖,端盖间隙用涂料封严,同时将端盖用销子打紧;

68.按照合金元素组成,分别称取外层、过渡层和芯部的原料,分别熔炼后,得到外层钢水、过渡层钢水和芯部铁水;其中,外层的原料的熔炼温度为1600℃,在所述外层钢水出炉过程中,添加稀土变质剂和铝锭(其中稀土变质剂中的ce、la和铝锭的加入满足整个外层钢水中的ce、la的质量含量分别为0.1%和0.01%,al的质量含量为0.15%),对外层钢水进行变质和脱氧处理,然后外层钢水出炉前15min加入氮化铬(其中氮化铬的加入满足整个外层钢水中的cr质量含量为15.0%,n质量含量为0.15%);过渡层的原料的熔炼温度为1600℃;芯部的原料的熔炼温度为1500℃。

69.b、在冷型内先离心浇注所述外层钢水,外层钢水的浇注温度为1520℃、离心转速为1000r/min,外层的浇注厚度为80mm;所述外层钢水浇注完成后,向冷型中加入玻璃保护渣(玻璃保护渣由质量比为1:1.2的o型渣与无水硼砂组成),每平方米外层的内表面,加入的所述玻璃保护渣的量为6kg;在离心转速不变的情况下恒定离心10min后,保持离心转速不变的情况下浇注过渡层,过渡层钢水的浇注温度为1520℃,过渡层的浇注厚度为30mm;过渡层钢水浇注完成后,在离心转速不变的情况下恒定离心10min,停止离心,吊起冷型与底冒箱合箱立即浇注芯部铁水,芯部铁水的浇注温度为1420℃,浇注完成后随炉冷却得到辊坯。

70.c、将辊坯以15℃/h的速率升温至660℃后保温6h,然后继续按30℃/h的速率升温至880℃保温12h,完成退火,随炉冷却至100℃以下出窑,得到退火后的辊坯;

71.d、对退火后的辊坯经过粗加工后依次进行淬火处理,淬火处理的升温过程中,先以10℃/h的速率升温至250℃,保温2.5h,然后继续以15℃/h的速率升温至660℃,保温5h,再继续以15℃/h的速率升温至1050℃保温7h,喷雾加风冷却至560℃,再空冷至400℃,再进行回火处理;回火处理涉及三次升温和冷却的过程,三次升温速率均为15℃/h,第一次升温的终点温度为535℃,保温20h后随炉冷却至80℃,第二次升温的终点温度为515℃,保温20h后随炉冷却至80℃,第三次升温的终点温度为505℃,保温20h后随炉冷却至70℃,得到上述高合金切分轧辊。对得到的高合金切分轧辊的金相组织进行检测,金相组织与实施例1中的相似。

72.试验例1

73.分别对实施例1-3制备的轧辊外层截取30

×

30

×

30mm试块,在mmw-2a金属多功能摩擦磨损试验机上做耐磨试验,结果显示,实施例1-3的轧辊样块磨损量分别为0.36g/h、0.33g/h和0.34g/h。说明实施例1-3制备的轧辊的磨损量极低,耐磨性良好。

74.分别对实施例1-3制备的轧辊外层截取10

×

10

×

50mm抗冲击试样,进行抗冲击试验检测,结果显示实施例1-3的得到的轧辊的ak值可以分别达到17j/cm2、18j/cm2和18j/cm2,具有优异的抗冲击性能。

75.将实施例1-3得到的轧辊在江西九江萍钢、山东日照钢铁及山东石横特钢三个钢铁公司使用后,切分架次在轧制φ12mm螺纹钢时,过钢量达到1200吨以上,最大高至1500吨,且整个切分过程中无开裂、崩槽等事故发生。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。