1.本发明涉及一种激光选区熔化制造方法,尤其是涉及一种用于高性能空气涡流器的激光选区熔化制造方法,属于航空发动机零部件制造工艺技术领域。

背景技术:

2.某型航空发动机燃烧室头部采用了空气涡流器的结构,主要作用是在火焰筒头部产生高速旋流射流,形成低压区,从而造成热回流区,以保证火焰的持续稳定,同时增加气流与燃油的相对速度,改善燃油雾化和混气形成,以保证燃烧室头部具有合适的余气系数。空气涡流器一般有三个组别,溢流量分别为(3.5-3.6)l/s,(3.6-3.7)l/s,(3.7-3.8)l/s。由于这三个组别差异非常微小,传统的铸造方法由于存在铸造过程中收缩量的不确定性以及铸造使用的模具加工度大,因此传统的铸造方法制作空气涡流器不仅周期长、成本高,而且合格率低。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种抗冷热疲劳性能优良,生产周相对较短,生产成本相对较低的用于高性能空气涡流器的激光选区熔化制造方法。

4.为解决上述技术问题所采用的技术方案是:一种用于高性能空气涡流器的激光选区熔化制造方法,所述的激光选区熔化制造方法至少包括模形构建、高温合金粉末制备、激光选区熔化打印、去应力热处理、定型热处理以及去支撑几个步骤,

5.其中,在高温合金粉末制备时制备的高温合金粉末的组分至少包括以下重量份组分,

6.碳含量0.03~0.1wt%,铬元素含量32~35wt%,钨元素含量为4.3~4.5wt%,mo元素含量为2.3~3.5wt%,铝元素含量为0.7~1.3wt%,钛元素含量为0.7~1.3wt%,铌元素含量为0.7~1.3wt%,氧含量为100~150ppm,镍元素为余量,

7.在模形构建时在安装面至少留出0.2mm的余量。

8.进一步的是,在模形构建时依据不同溢流量要求分别绘制个数与溢流量组数相当的多个模型,打印时分别打印各个空气涡流器。

9.上述方案的优选方式是,。所述的去支撑工序包括将打印件从基板切割下来的去底板支撑和将打印件上的打印支撑去除干净的去打印支撑,

10.其中,去底板支撑放在去应力热处理之后定型热处理之前,支打印支撑放在定型热处理之后

11.进一步的是,去底板支撑时采用线切割方式进行,去打印支撑时采用机械加工方式进行。

12.上述方案的优选方式是,去应力热处理采用真空热处理工艺,其工艺参数为600~800℃,时长1~2h;定型热处理采用短时固溶 时效方式进行,短时固溶处理的热处理制度为1000~1050℃

×

0.3~0.5h 600~800℃

×

6.0~8.0h。

13.进一步的是,在激光选区熔化打印时,打印参数为激光功率为300~315w,扫描速度为1300~1500mm/s,扫描间距为0.10~0.11mm,层厚为20~30μm。

14.上述方案的优选方式是,打印件去打印支撑后还要进行表面粗糙度处理,所述的表面粗糙度处理采用喷砂方式进行,其喷砂处理的参数为砂粒目数为120目,喷砂距离80~100mm,喷砂角度为60~90

°

。

15.进一步的是,喷砂处理完成后再进行机械加工,最后进行流量检测。

16.进一步的是,所述的流量检测采用水流量装置进行。

17.本发明的有益效果是:本技术提供的技术方案先通过对激光打花不了材料进改时,获得重量份组分为碳含量0.03~0.1wt%,铬元素含量32~35wt%,钨元素含量为4.3~4.5wt%,mo元素含量为2.3~3.5wt%,铝元素含量为0.7~1.3wt%,钛元素含量为0.7~1.3wt%,铌元素含量为0.7~1.3wt%,氧含量为100~150ppm,镍元素为余量的高温合金粉末,然后再采用模形构建、高温合金粉末制备、激光选区熔化打印、去应力热处理、定型热处理以及去支撑等步骤获得本技术所述的高性能空气涡流器。这样,既改变了现有技术中采用铸造方法时由于存在铸造过程中收缩量的不确定性以及铸造使用的模具加工度大现状,而且解决了因此传统的铸造方法制作空气涡流器不仅周期长、成本高,而且合格率低的技术问题。采用本技术提供的上述技术方案,由于采用的是激光选区熔化打印,可以有效的控制打印过程中的收缩量,进而控制加工量,达到既缩短生产周期,又降低生产成本的问题,而且由于用于打印的高温合金粉末具有抗冷热疲劳性能,从而还可以有效的提高成品高性能空气涡流器抗冷热疲劳性能。

附图说明

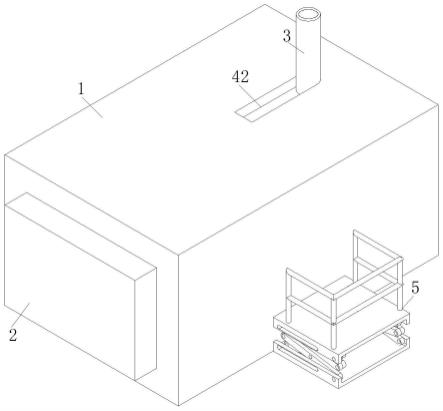

18.图1为采用本发明提供高温合金粉末按上述工艺步骤加工获得高性能空气涡流器的三维结构示意图。

具体实施方式

19.如图1所示是本发明提供的一种抗冷热疲劳性能优良,生产周相对较短,生产成本相对较低的用于高性能空气涡流器的激光选区熔化制造方法。所述的激光选区熔化制造方法至少包括模形构建、高温合金粉末制备、激光选区熔化打印、去应力热处理、定型热处理以及去支撑几个步骤,

20.其中,在高温合金粉末制备时制备的高温合金粉末的组分至少包括以下重量份组分,

21.碳含量0.03~0.1wt%,铬元素含量32~35wt%,钨元素含量为4.3~4.5wt%,mo元素含量为2.3~3.5wt%,铝元素含量为0.7~1.3wt%,钛元素含量为0.7~1.3wt%,铌元素含量为0.7~1.3wt%,氧含量为100~150ppm,镍元素为余量,

22.在模形构建时在安装面至少留出0.2mm的余量。本技术提供的技术方案先通过对激光打花不了材料进改时,获得重量份组分为碳含量0.03~0.1wt%,铬元素含量32~35wt%,钨元素含量为4.3~4.5wt%,mo元素含量为2.3~3.5wt%,铝元素含量为0.7~1.3wt%,钛元素含量为0.7~1.3wt%,铌元素含量为0.7~1.3wt%,氧含量为100~150ppm,镍元素为余量的高温合金粉末,然后再采用模形构建、高温合金粉末制备、激光选

区熔化打印、去应力热处理、定型热处理以及去支撑等步骤获得本技术所述的高性能空气涡流器。这样,既改变了现有技术中采用铸造方法时由于存在铸造过程中收缩量的不确定性以及铸造使用的模具加工度大现状,而且解决了因此传统的铸造方法制作空气涡流器不仅周期长、成本高,而且合格率低的技术问题。采用本技术提供的上述技术方案,由于采用的是激光选区熔化打印,可以有效的控制打印过程中的收缩量,进而控制加工量,达到既缩短生产周期,又降低生产成本的问题,而且由于用于打印的高温合金粉末具有抗冷热疲劳性能,从而还可以有效的提高成品高性能空气涡流器抗冷热疲劳性能。

23.上述实施方式中,提高激区选区打印的技术效果,保证打印件的物理性能,尤其是提高控制打印件的加工余量的能力,本技术在模形构建时依据不同溢流量要求分别绘制个数与溢流量组数相当的多个模型,打印时分别打印各个空气涡流器。相应的,本技术所述的去支撑工序包括将打印件从基板切割下来的去底板支撑和将打印件上的打印支撑去除干净的去打印支撑,其中,去底板支撑放在去应力热处理之后定型热处理之前,支打印支撑放在定型热处理之后。同时,在去底板支撑时采用线切割方式进行,去打印支撑时采用机械加工方式进行。进一步的,在去应力热处理时采用真空热处理工艺,其工艺参数为600~800℃,时长1~2h;定型热处理采用短时固溶 时效方式进行,短时固溶处理的热处理制度为1000~1050℃

×

0.3~0.5h 600~800℃

×

6.0~8.0h。而在激光选区熔化打印时,打印参数为激光功率为300~315w,扫描速度为1300~1500mm/s,扫描间距为0.10~0.11mm,层厚为20~30μm。

24.与此同时,打印件去打印支撑后还要进行表面粗糙度处理,所述的表面粗糙度处理采用喷砂方式进行,其喷砂处理的参数为砂粒目数为120目,喷砂距离80~100mm,喷砂角度为60~90

°

。喷砂处理完成后再进行机械加工,最后进行流量检测。所述的流量检测采用水流量装置进行。

25.综上所述,采用本技术提供的技术方案还具有以下优点:

26.1)可以实现不同组别流量涡流器的快速制造。

27.2)采用不同于传统铸造件的热处理制度显著提高了其综合力学性能,室温拉伸、高温持久和冲击韧性测试满足铸造件技术要求。

28.3)该方法制造的涡流器具有良好的冷热疲劳性能,(800~1000)℃的水冷试验表明,抗冷热疲劳性能优于传统铸造件。

29.具体实施例

30.某引进型航空发动机的燃烧室头部的涡流器,在服役过程中由于出现裂纹、磨损等故障而大量报废,经统计该零件报废率达到47%。单台零件数量28件,分为三类流量组别,在备件采购受限的情况下,采用本技术提供的技术方案进行快速制造,以满足发动机大修交付周期的要求。

31.1)模型构建,针对三个组别的要求绘制三个对应的模型,并在安装面留出0.2mm的余量。

32.2)粉末准备,采用22000rpm旋转电极雾化方法制作专用高温合金粉末。粉末粒度范围(15~53)μm。粉末化学成分为:碳含量0.07wt%,铬元素含量34wt%,钨元素含量为4.4wt%,mo元素含量为3.1wt%,铝元素含量为0.9wt%,钛元素含量为0.9wt%,铌元素含量为1.0wt%,氧含量为120ppm,镍元素为余量。

33.3)3d打印,采用slm solution500hl设备,用激光选区熔化方法打印涡流器,每次打印24个。打印参数:激光功率308w,扫描速度1350mm/s,扫描间距0.10mm,层厚30μm。

34.4)去应力热处理,采用真空热处理工艺为700℃,时间为1.5h。

35.5)线切割,采用线切割方法将打印件从基板切割下来。

36.6)热处理,采用固溶 时效方法进行热处理,热处理制度为1020℃

×

0.4h 700℃

×

7.0h。

37.7)去支撑,采用机械加工的方法将打印支撑去除干净。

38.8)喷砂处理,采用喷砂方法进行表面粗糙度处理,砂粒目数为120目,喷砂距离90mm,喷砂角度为90

°

。

39.9)机械加工,采用机械加工的方法,按照图纸尺寸对安装面进行加工。

40.10)流量测试,采用水流量装置对涡流器进行流量检测,其中,溢流量分别为(3.5-3.6)l/s,(3.6-3.7)l/s,(3.7-3.8)l/s的零件各8个。

41.采用随炉打印的试样,进行室温拉伸、高温持久(800℃)和冲击韧性测试,满足铸造技术条件,如表1所示。

42.表1测试结果

43.试验项目抗拉强度(mpa)断后伸长率(%)冲击韧性(j/cm2)试验结果14001323技术要求≥780≥780≥20

44.将3d打印的涡流器和传统的铸造涡流器对比进行冷热疲劳试验,试验条件为800℃至室温的水冷 空冷交替试验,先水冷20次,再空冷20次,依次交替进行241次,然后升温到1000℃交替进行44次后,进行显微镜检查表面裂纹,3d打印的涡流器无裂纹,而传统的铸造件表明已出现17处裂纹,表明3d打印件冷热疲劳性能优于传统铸造件。

45.最后将3d打印的涡流器装入整机发动机,进行长期试车考核,750小时的试车后检查无裂纹和磨损故障,满足使用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。