1.本发明涉及微型钢球加工技术领域,具体涉及一种微型钢球及表面渗碳与硬化协调处理工艺。

背景技术:

2.超精密微型钢球(直径小于2mm的钢球)专供微型轴承使用,广泛应用于机器人、高端医疗器械、微型电机的转动系统及5g基站和大规模集成电路控制系统等高端装备的散热系统,此外还应用于空间探测、飞行控制等高精密测控仪器中转动系统。而决定其精度和使用寿命最核心的零部件就是超精密微型轴承钢球。

3.长期以来,日本等先进国家在该领域技术领先,椿中岛等极少数企业在技术和价格上形成垄断。而国内企业在原材料、设备和工艺等方面均存在明显短板,国产钢球的各项指标均落后于进口产品。虽部分企业使用了进口原材料,但无专用设备和针对性工艺,产品精度仍达不到g5级标准,更无法实现g3级钢球国产化。

4.钢球的耐磨性是重要质量指标之一,提高耐磨性可通过提高去硬度实现。然而钢球并不是从外到内是同一硬度水平的,通常是表面较硬而芯部相对较软。对于普通钢球,由于其直径较大,通过研磨、表面强化和热处理工艺在表面形成一定厚度及显微组织可控的高硬度层较易控制。如专利cn201810037029.5高精度轴承钢球的制备方法,依次包括冷镦、光磨、热处理、硬磨、强化、研削、精磨等步骤。其通过将一定量的钢球投入到铁质滚筒型容器里,在一定的转速和时间内通过钢球和钢球之间利用钢球自身重量相互撞击而产生的冲击,使钢球表面硬度增加,钢球内部组织的相变引起表面一定深度位置应力发生了变化。即,确保钢球具有较佳的质量。

5.然而,直接将普通钢球的相关工艺直接引入到微型钢球的生产过程中,往往会使整个微型钢球由外至内硬度均很高,无法形成外硬内软的梯度性能结构。因此,应针对微型钢球开发一套完整的表面硬化工艺。

技术实现要素:

6.针对上述背景技术中的问题,本发明的一个目的在于提供一种微型钢球的表面渗碳与硬化协调处理工艺,球坯经光球后的热处理过程中增加合理的渗碳工艺,在钢球表面形成一厚度可控的渗碳层,保证淬火后表面高含碳量。此外,结合短时表面硬化处理工艺,在钢球表面形成一加工硬化层。两种工艺协同作用,实现钢球表面的高硬度和高耐磨性。

7.为实现上述目的,本发明的技术方案如下:

8.一种微型钢球的表面渗碳与硬化协调处理工艺,具体步骤如下:

9.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;其中,所述微型钢球的不大于1.88mm;

10.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

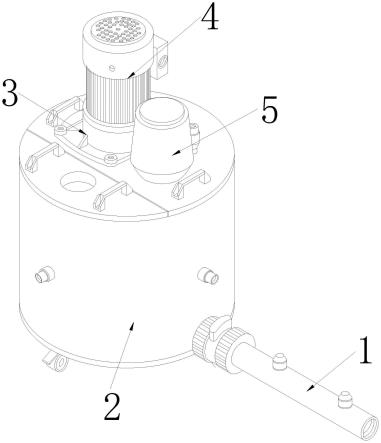

11.(3)碳氮共渗处理:

12.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理;其中,所述淬火加热温度为780-860℃、淬火加热时间为50-80min;

13.b、同时将渗碳剂、渗氮剂按照1:(3.5-4.2)的重量配比,从钢球加入炉内,开始升温时注入滚筒式淬火炉内,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气;

14.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:(8-10)加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

15.其中,强化机外转转速为18-25rpm/min、内转转速为200-220rpm/min,强化时间为4-5h;

16.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火145-165℃,时间110-140min,二次回火125-145℃,时间160-200min。

17.进一步地,所述渗碳剂为醇含量达到99.99%的甲醇。

18.进一步地,所述渗氮剂为三乙醇胺。

19.更进一步地,所述步骤(3)中所述保护气氛为氮气或精醇渗碳剂在滚筒式淬火炉内燃烧生成的气体。

20.更进一步地,在所述步骤(3)中所述渗碳剂、渗氮剂按照1:4的重量配比进行碳氮共渗处理。

21.进一步地,在所述步骤(3)中所述淬火加热温度为830℃、淬火加热时间为60min。

22.进一步地,所述步骤(4)中强化机外转转速为20rpm/min、内转转速为220rpm/min。

23.进一步地,所述步骤(5)中一次回火温度在155

±

5℃,时间为120min,二次回火温度在135

±

5℃,时间为180min。

24.本发明的另一目的在于,提供一种采用如上所述的表面渗碳与硬化协调处理工艺制备得到的微型钢球。

25.进一步地,所述微型钢球的表面硬度为63-66hrc,微型钢球的芯部硬度在48-52hrc,硬化层厚度在91.0-92.5μm。

26.与现有技术相比,本发明具有如下优点:

27.本发明中在渗碳渗氮处理和短时硬化过程中,研究不同工艺条件对表面硬化层厚度和硬度的影响因素规律,缩短硬化时间,合理控制渗碳深度和硬化程度,避免因表面过硬导致的后续磨削困难及表面脆化现象。最终在合理可控的表面渗碳处理和表面短时硬化工艺协同作用,控制强化机的内外转速和撞击球的加入量实现硬化层的可控制备,制备的微型钢球的表面硬度在63-66hrc,微型钢球的芯部硬度在48-52hrc,硬化层厚度在91.0-92.5μm,两种工艺协同作用,实现钢球表面的高硬度和高耐磨性。

附图说明

28.图1为本发明实施例1制备的微型钢球的微观组织电镜图片。

具体实施方式

29.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

30.一种微型钢球的表面渗碳与硬化协调处理工艺,具体步骤如下:

31.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;其中,所述微型钢球的不大于1.88mm;

32.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

33.(3)碳氮共渗处理:

34.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理,所述淬火加热温度为780-860℃、淬火加热时间为50-80min;

35.同时将渗碳剂、渗氮剂按照1:(3.5-4.2)的重量配比,从钢球加入炉内,开始升温时注入滚筒式淬火炉内,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气。

36.其中,所述渗碳剂为醇含量达到99.99%的甲醇,所述渗氮剂为三乙醇胺。

37.所述保护气氛为氮气或精醇渗碳剂在滚筒式淬火炉内燃烧生成的气体,以实现氧气阻隔保护。

38.(5)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:(8-10)加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

39.其中,撞击球:微型钢球的质量比可以选择1:8、1:9或1:10。

40.其中,强化机外转转速为18-25rpm/min、内转转速为200-220rpm/min,强化时间为4-5h。

41.更具体地,所述强化机的外转转速可以选择20rpm/min、内转转速为220rpm/min,强化时间为4.5h。

42.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火145-165℃,时间110-140min,二次回火125-145℃,时间160-200min。

43.在合理可控的表面渗碳处理和表面短时硬化工艺协同作用,控制强化机的内外转速和撞击球的加入量实现硬化层的可控制备,两种工艺协同作用,实现钢球表面的高硬度和高耐磨性。

44.实施例1

45.所述微型钢球的直径1.588mm。微型钢球由下列重量百分比的合金成分制成:

46.c:0.65~0.9wt.%、si:1.5~3.0wt.%、mn:0.5~2.0wt.%、cr:0.5~1.5wt.%、ti:1~2%,余量为fe和不可避免的杂质。

47.具体处理工艺步骤如下:

48.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;

49.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

50.(3)碳氮共渗处理:

51.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理;其中,所述淬火加热温度为830℃、淬火加热时间为60min;

52.b、同时将99.99%的甲醇、三乙醇胺按照1:4的重量配比,在开始升温时进行注入,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气;

53.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:9加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表

面形成一加工硬化层;

54.其中,强化机外转转速为20rpm/min、内转转速为220rpm/min,强化时间为4.5h;

55.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火温度在155℃,时间为120min,二次回火温度在135℃,时间为180min。

56.实施例2

57.所述微型钢球的直径1.588mm。微型钢球由下列重量百分比的合金成分制成:

58.c:0.65~0.9wt.%、si:1.5~3.0wt.%、mn:0.5~2.0wt.%、cr:0.5~1.5wt.%、ti:1~2%,余量为fe和不可避免的杂质。

59.具体处理工艺步骤如下:

60.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;

61.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

62.(3)碳氮共渗处理:

63.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理;其中,所述淬火加热温度为830℃、淬火加热时间为60min;

64.b、同时将99.99%的甲醇、三乙醇胺按照1:4的重量配比,在开始升温时进行注入,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气;

65.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:8加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

66.其中,强化机外转转速为20rpm/min、内转转速为220rpm/min,强化时间为4.5h;

67.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火温度在155℃,时间为120min,二次回火温度在135℃,时间为180min。

68.实施例3

69.所述微型钢球的直径1.588mm。微型钢球由下列重量百分比的合金成分制成:

70.c:0.65~0.9wt.%、si:1.5~3.0wt.%、mn:0.5~2.0wt.%、cr:0.5~1.5wt.%、ti:1~2%,余量为fe和不可避免的杂质。

71.具体处理工艺步骤如下:

72.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;

73.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

74.(3)碳氮共渗处理:

75.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理;其中,所述淬火加热温度为830℃、淬火加热时间为60min;

76.b、同时将99.99%的甲醇、三乙醇胺按照1:4的重量配比,在开始升温时进行注入,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气;

77.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:10加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

78.其中,强化机外转转速为20rpm/min、内转转速为220rpm/min,强化时间为4.5h;

79.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火温

度在155℃,时间为120min,二次回火温度在135℃,时间为180min。

80.实施例4

81.所述微型钢球的直径1.588mm。微型钢球由下列重量百分比的合金成分制成:

82.c:0.65~0.9wt.%、si:1.5~3.0wt.%、mn:0.5~2.0wt.%、cr:0.5~1.5wt.%、ti:1~2%,余量为fe和不可避免的杂质。

83.具体处理工艺步骤如下:

84.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;

85.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

86.(3)碳氮共渗处理:

87.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理;其中,所述淬火加热温度为830℃、淬火加热时间为60min;

88.b、同时将99.99%的甲醇、三乙醇胺按照1:4的重量配比,在开始升温时进行注入,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气;

89.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:9加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

90.其中,强化机外转转速为18rpm/min、内转转速为210rpm/min,强化时间为5h;

91.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火温度在155℃,时间为120min,二次回火温度在135℃,时间为180min。

92.实施例5

93.所述微型钢球的直径1.588mm。微型钢球由下列重量百分比的合金成分制成:

94.c:0.65~0.9wt.%、si:1.5~3.0wt.%、mn:0.5~2.0wt.%、cr:0.5~1.5wt.%、ti:1~2%,余量为fe和不可避免的杂质。

95.具体处理工艺步骤如下:

96.(1)冷镦:将加工微型钢球的原材料置于高速冷镦机中,加工成微型钢球坯球;

97.(2)光磨:将冷镦的坯球放入光球机中,把球坯磨圆;

98.(3)碳氮共渗处理:

99.a、将光磨后的微型钢球投入到滚筒式淬火炉进行淬火处理;其中,所述淬火加热温度为830℃、淬火加热时间为60min;

100.b、同时将99.99%的甲醇、三乙醇胺按照1:4的重量配比,在开始升温时进行注入,每分钟12ml,连续滴注,在淬火过程中使用保护气氛阻隔氧气;

101.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:9加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

102.其中,强化机外转转速为25rpm/min、内转转速为200rpm/min,强化时间为5h;

103.(5)低温回火时效处理:将短时硬化钢球进行两次低温回火时效处理,一次回火温度在155℃,时间为120min,二次回火温度在135℃,时间为180min。

104.对照例1

105.与实施例1的方法相同,不同之处在于:

106.(4)短时硬化处理:将微型钢球放置于强化机中,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

107.其中,强化机外转转速为20rpm/min、内转转速为220rpm/min,强化时间为4.5h。

108.对照例2

109.与实施例4的方法相同,不同之处在于:

110.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:9加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

111.其中,强化机外转转速为15rpm/min、内转转速为230rpm/min,强化时间为4.5h。

112.对照例3

113.与实施例4的方法相同,不同之处在于:

114.(4)短时硬化处理:将微型钢球放置于强化机中,按撞击球:微型钢球质量比1:9加入撞击球,利用强化机叶片高速旋转产生的动能,对钢球进行高动能撞击,从而使得钢球表面形成一加工硬化层;

115.其中,强化机外转转速为30rpm/min、内转转速为190rpm/min,强化时间为4.5h。

116.性能测试:

117.(1)将上述实施例1-5以及对照例1-3得到的微型钢球进行性能测试,分别将钢球从中间锯开,对钢球表面、芯部位置进行硬度检验,并对,具体见表1。

118.表1 硬度检测结果

[0119][0120][0121]

从表1中的数据可以看出,实施例1-3的试验数据与对照例1不添加撞击球的数据相比,可知,本发明制备中在短时硬化处理工艺中控制撞击球与微型钢球的添加比例,制备的微型钢球表面硬度提高,钢球芯部与表面硬度差提高,实现微型钢球的内软外硬结构。

[0122]

实施例4-5与对照例2、3相比,可知,强化机的内外转速影响微型钢球的内外硬度差以及硬化层厚度的控制,本发明中通过控制强化机内外转速实现微型钢球的硬化层厚度的控制,控制微型钢球的硬化层厚度在91.2μm至92.3μm之间。

[0123]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和

改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。