1.本发明属于金属材料技术领域,尤其涉及一种超低温服役环境用高强韧不锈钢大钢锭及其制备方法。

背景技术:

2.低温装备、低温工程机械在航空、航天、超导技术以及民用工业中得到日益广泛的应用。低温工程材料的物理、力学性能与常温状态下性比有较大的差别。低温下材料的脆性断裂会造成灾难性重大事故,这是因为多数金属材料在低温下会发生韧-脆转变,有的还会产生相变。因此,开发研究性能较好的低温工程材料是本领域技术人员研究的热点。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种超低温服役环境用高强韧不锈钢大钢锭及其制备方法,本发明提供的方法制备的产品具有较好的性能。

4.本发明提供了一种超低温服役环境用高强韧不锈钢大钢锭,成分为:

5.≤0.03wt%的c;

6.≤0.15wt%的si;

7.≤0.15wt%的mn;

8.≤0.004wt%的s;

9.≤0.006wt%的p;

10.11.5~12.5wt%的cr;

11.9.0~10.5wt%的ni;

12.0.5~0.8wt%的mo;

13.0.06~0.12wt%的al;

14.0.08~0.15wt%的ti;

15.0.0008~0.0010wt%的b;

16.≤25ppm的n;

17.≤10ppm的o;

18.≤1ppm的h;

19.余量为fe。

20.本发明提供了一种上述技术方案所述的超低温服役环境用高强韧不锈钢大钢锭的制备方法,包括:

21.将合金原料进行真空感应熔炼后浇注,得到电极棒;

22.将所述电极棒进行真空自耗熔炼,得到自耗锭。

23.优选的,所述真空感应熔炼的方法包括:

24.j-cr分四批随act纯铁加入,熔化后,进行工频搅拌,时间≥15分钟/次;

25.合金原料全熔后升温,进行工频搅拌;

26.当炉中n含量<0.0030wt%后,加入al、ti后搅拌取样调整成分;

27.成分调整进入内控规格后,充ar,加入b、zr、ca后,带电出钢。

28.优选的,所述升温的温度为1590~1610℃。

29.优选的,所述带电出钢的温度为1565~1575℃。

30.优选的,所述浇注的方法包括:

31.采用无冒口加厚锭模,将模子全部浇满后,转下支模子;

32.浇注后炉冷破空再动模,电极棒脱模后空冷。

33.优选的,所述炉冷的时间为110~130min。

34.优选的,所述电极棒的直径为820~860mm。

35.优选的,所述真空自耗熔炼过程中的熔速起弧阶段为7.5~8.5kg/min;正常冶炼熔速为7.2~8.2kg/min;补缩阶段的熔炼速度为5.0~3.5kg/min。

36.优选的,所述自耗锭的直径为900~940mm。

37.本发明为航天低温工程研发的专用主干结构材料,材料需具有高强高韧超低温服役性能,本发明针对超低温工程服役要求,通过控制低al、ti含量和新增n、h、o气体含量控制,设计全新成分材料,并配合后续的热处理,实现材料室温和-192℃高强高韧性能匹配。本发明中真空冶炼锭型扩展到φ840mm,真空自耗锭型φ920mm,且自耗锭锭重≥10.5吨,满足工程用单张板材规格尺寸要求。本发明开发12吨真空感应炉 12吨真空自耗炉冶炼的工艺技术,冶炼大截面φ920mm钢锭,在保证双真空双联冶炼超低氮含量控制和超纯低偏析冶炼控制的基础上,确保锭重≥10.5吨,满足工程用单张板成品用锭要求,确保成品偏析组织、非金属夹杂、-196℃冲击韧性及力学性能以及超声波探伤等满足低温工程规范要求。

附图说明

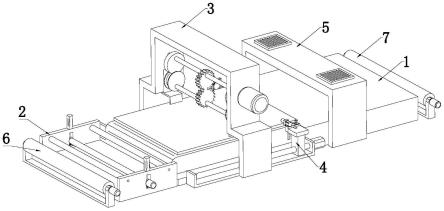

38.图1为现有技术中带冒口锭模结构示意图;

39.图2为现有技术中冒口结构示意图;

40.图3为本发明实施例中锭模结构示意图;

41.图4为本发明实施例中装料工艺曲线;

42.图5为本发明实施例1制备的脱模后的自耗锭图片;

43.图6为本发明实施例1制备的脱模后的自耗锭图片。

44.图7为对比例1带冒口的脱模图片;

45.图8为对比例1冒口的切除图片。

具体实施方式

46.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.本发明提供了一种超低温服役环境用高强韧不锈钢大钢锭,成分为:

48.≤0.03wt%的c;

49.≤0.15wt%的si;

50.≤0.15wt%的mn;

51.≤0.004wt%的s;

52.≤0.006wt%的p;

53.11.5~12.5wt%的cr;

54.9.0~10.5wt%的ni;

55.0.5~0.8wt%的mo;

56.0.06~0.12wt%的al;

57.0.08~0.15wt%的ti;

58.0.0008~0.0010wt%的b;

59.≤25ppm的n;

60.≤10ppm的o;

61.≤1ppm的h;

62.余量为fe。

63.在本发明中,所述c的质量含量优选≤0.01%更优选为≤0.004%;所述si的质量含量优选为≤0.05%;所述mn的质量含量优选为≤0.05%;所述s的质量含量优选≤0.004%;所述p的质量含量优选≤0.006%;所述cr的质量含量优选为11.80~12.30%,更优选为11.85~12.30%;所述ni的质量含量优选为9.60~10.00%,更优选为9.70~9.90%;所述mo的质量含量优选为0.70~0.80%,更优选为0.72~0.80%;所述al的质量含量优选为≤0.10%,更优选为≤0.08%;所述ti的质量含量优选≤0.14%,更优选为0.10~0.12%;所述b的质量含量优选为0.0008~0.0010wt%,所述n的质量含量优选≤0.0025%,o的质量含量优选≤0.0010%,h的质量含量优选≤0.0001%。

64.本发明提供了一种超低温服役环境用高强韧不锈钢大钢锭的制备方法,包括:

65.将合金原料进行真空感应熔炼后浇注,得到电极棒;

66.将所述电极棒进行真空自耗熔炼,得到自耗锭。

67.在本发明中,所述合金原料的成分与上述技术方案所述超低温服役环境用高强韧不锈钢大钢锭的成分一致。

68.在本发明中,所述合金原料优选包括:

69.act纯铁、ni板、j-cr(n≤0.008wt%)、海绵钛、j-ca、fe-b、海绵zr、j-mo。

70.在本发明中,所述act纯铁优选表面除锈。

71.在本发明中,所述真空感应熔炼过程中的装料方法优选包括:

72.ni板、j-mo随炉装入;

73.j-cr分四批随act纯铁加入;

74.j-al、海绵ti、海绵zr、j-ca、fe-b按图4所示的工艺曲线加入。

75.在本发明中,所述真空感应熔炼过程中开始至30分钟,真空感应熔炼炉的功率优选为480~520kw,更优选为490~510kw,最优选为500kw;从30分钟至60分钟,真空感应熔炼炉的功率优选为680~720kw,更优选为690~710kw,最优选为700kw;从60分钟至120分钟,真空感应熔炼炉的功率优选为880~920kw,更优选为890~910kw,最优选为900kw。

76.在本发明中,所述装料的装炉量优选为12500~13500kg,更优选为12800~13200kg,最优选为13000kg。

77.在本发明中,所述真空感应熔炼的方法优选包括:

78.j-cr分四批加入随act纯铁加入,熔化后,进行工频搅拌;

79.合金原料全熔后升温,进行工频搅拌;

80.当炉中n含量<0.0030wt%后,加入al、ti后搅拌取样调整成分;

81.成分调整进入内控规格后,充ar,加入b、zr、ca后,带电出钢。

82.在本发明中,所述全熔的温度优选为1520~1540℃,更优选为1525~1535℃,最优选为1530℃。

83.在本发明中,所述升温的温度优选为1590~1610℃,更优选为1595~1605℃,最优选为1600℃。

84.在本发明中,j-cr分四批随act纯铁加入,熔化后,进行工频搅拌时间≥15分钟/次。

85.在本发明中,优选全熔升温至1600℃后,进行工频搅拌;所述工频搅拌的时间优选为25~35分钟/次,更优选为28~32分钟/次,最优选为30分钟/次;所述工频搅拌的次数优选根据炉中n含量确定。

86.在本发明中,当炉中n含量<0.0030%后,所述搅拌的时间优选为15~20min,更优选为16~18min。

87.在本发明中,所述充ar优选为60~90乇,更优选为65~85乇,更优选为70~80乇,最优选为75乇。

88.在本发明中,加入b、zr、ca后,优选时间≥8分钟,温度为1560~1580℃,带电出钢。

89.在本发明中,所述时间优选为8~12分钟,更优选为10分钟。

90.在本发明中,所述带电出钢的温度优选为1565~1575℃,更优选为1570℃。

91.在本发明中,所述真空感应熔炼优选在真空感应炉中进行;所述真空感应炉优选为12吨真空感应炉。

92.在本发明中,所述真空感应熔炼过程中熔炼室冷态真空度优选≤1pa,更优选为0.1~0.5pa,更优选为0.2~0.4pa,最优选为0.3pa;漏气率优选≤2.67pa/min,更优选为0.10~0.60pa/min,更优选为0.20~0.50pa/min,最优选为0.30~0.40pa/min。

93.在本发明中,所述浇注的方法优选包括:

94.采用无冒口加厚锭模,将模子全部浇满后,转下支模子;

95.浇注后炉冷破空再动模,电极棒脱模后空冷。

96.在本发明的实施例中,无冒口加厚锭模的结构示意图如图3所示,现有技术中的锭模具有冒口,其结构示意图如图1和图2所示。

97.在本发明中,所述无冒口加厚锭模加厚段的距离离顶端优选为500~520mm,更优选为505~515mm,最优选为510mm;加厚处的壁厚优选为180~220mm,更优选为190~210mm,最优选为200mm;其余处壁厚优选为140~160mm,更优选为145~155mm,最优选为150mm。

98.在本发明中,所述浇注过程中的浇注速度优选为14~18kg/s,更优选为15~17kg/s,最优选为16.67kg/s;所述浇注过程中的水口直径优选为30~34mm,更优选为31~33mm,最优选为32mm。

99.在本发明中,所述锭模的直径优选为820~860mm,更优选为830~850mm,最优选为840mm。

100.在本发明中,所述炉冷的时间优选为110~130min,更优选为115~125min,最优选为120min。

101.在本发明中,所述破空的时间优选为220~260min,更优选为230~250min,最优选为240min。

102.在本发明中,所述脱模过程中的模冷时间优选≥15小时,更优选为16~18小时,最优选为17小时。

103.在本发明中,优选将电极棒直立,避免电极棒弯曲,造成车光量过大而损失钢锭重量。

104.在本发明中,所述电极棒的直径优选为820~860mm,更优选为830~850mm,最优选为840mm。

105.在本发明中,所述电极棒的成分优选为:

106.≤0.01wt%的c;

107.≤0.05wt%的mn;

108.≤0.05wt%的si;

109.≤0.004wt%的s;

110.≤0.006wt%的p;

111.9.7~9.9wt%的ni;

112.11.8~12.2wt%的cr;

113.0.70~0.80wt%mo;

114.0.07~0.09wt%的al;

115.0.12~0.15wt%的ti;

116.0.0008~0.0010wt%的b;

117.≤0.0030wt%的n;

118.≤10ppm的o;

119.≤1ppm的h;

120.余量为fe。

121.在本发明中,所述c的质量含量优选≤0.004%;mn的质量含量优选≤0.03%;si的质量含量优选≤0.04%;s的质量含量优选为≤0.004%;p的质量含量优选≤0.004%;ni的质量含量优选为9.7~9.9%;cr的质量含量优选为11.8~12.2%;al的质量含量优选为0.08%;ti的质量含量优选为0.14%;b的质量含量优选为0.0009%;n的质量含量优选为≤0.0025%;o的质量含量优选≤0.0010%,h的质量含量优选≤0.0001%。

122.在本发明中,得到电极棒后优选对电极棒表面车光,进行头尾切除;所述尾部切除优选为25~35mm,更优选为28~32mm,最优选为30mm;所述头部切除(相当于冒口端)90~110mm,优选为95~105mm,更优选为100mm。

123.在本发明中,所述真空自耗熔炼优选在真空自耗炉中进行;所述真空自耗炉优选为12吨真空感应炉。

124.在本发明中,所述真空自耗熔炼过程中的真空度优选≤1pa;漏气率优选≤0.5pa/min。

125.在本发明中,所述真空自耗熔炼过程中的熔速起弧阶段优选为7.5~8.5kg/min,

更优选为7.8~8.2kg/min,最优选为8.0kg/min;正常冶炼熔速优选为7.2~8.2kg/min,更优选为7.5~8kg/min,最优选为7.7kg/min;补缩阶段的熔炼速度优选在5.0~3.5kg/min范围内递减;所述补缩阶段优选为电极棒剩余700kg时进行补缩。

126.在本发明中,所述真空自耗熔炼过程中的短路等级优选为1级,短路时间优选为0.7~1.2s,更优选为0.8~1s,最优选为0.9s。

127.在本发明中,所述真空自耗熔炼过程中自耗锭重350~700kg时开始进行氦气冷却,熔炼阶段氦气压力达到300pa;补缩阶段关闭氦气冷却。

128.在本发明中,所述氦气冷却过程中氦气压力从100pa逐渐提升至300pa。

129.在本发明中,所述熔炼阶段优选自耗锭重大于700kg。

130.在本发明中,所述补缩阶段优选剩余电极棒660kg。

131.在本发明中,所述真空自耗熔炼过程中优选停电后继续抽空,炉内冷却≥3.0h脱锭,空冷至室温。

132.在本发明中,所述炉内冷却的时间优选为3~5小时,更优选为3.5~4.5小时,最优选为4小时。

133.在本发明中,所述自耗锭的直径优选为900~940mm,更优选为910~930mm,最优选为920mm。

134.在本发明中,得到自耗锭后优选还包括:

135.将自耗锭进行表面磨光、头尾平头后检验入库。

136.本发明采用12吨双真空大锭型冶炼,通过设计全新加厚φ840mm锭模,取代同规格常规加冒口锭模,确保冒口端温降与带冒口锭模基本一致,不增加缩孔深度保证冶金质量的基础上,增加真空冶炼的装炉量至13吨,真空冶炼电极棒冒口端切除100mm,较带冒口(冒口深度510mm)减少410mm切除量;在冶炼过程中通过采用多批次分批加入金属铬,增加搅拌的去气工艺措施,控制钢水中的超低氮氧含量,实现材料中氮含量≤20ppm,氧含量≤10ppm,确保各项成分满足技术规范的基础上,真空自耗通过控制合理熔速以及冷却强度,在大锭型冶炼控制成分、夹杂及气体含量基础上,控制偏析组织,确保了大锭型的冶金质量,钢锭有效重量大于10.5吨,满足单张板材的用锭要求,配合后续成品的加工热处理技术,实现材料常温、超低温高强高韧性能匹配,满足低温工程规范要求。

137.在本发明中,将自耗锭(大钢锭)制成板材成品,尺寸优选为工程用标准件,规格为45*2700*7200(mm);重量为7.11吨。

138.在本发明中,优选将得到的自耗锭经过锻造开坯、轧制、进行热处理后表面处理切边,得到板材成品。

139.在本发明中,所述锻制开坯优选采用45mn压机;所述锻制开坯后锻坯的尺寸优选为260*1200*3400(mm)。

140.在本发明中,所述轧制优选采用4300轧机轧制成材。

141.在本发明中,所述热处理的温度优选为570~610℃,更优选为580~600℃,最优选为590℃;所述热处理的保温时间优选为8~10小时,更优选为8.5~9.5小时,最优选为10小时。

142.本发明主要面向国家航天低温工程的材料设计需求,研发一种针对-196℃使用环境温度下的新型高强不锈钢,通过对材料合金设计、冶炼控制、细晶化锻造、工程热处理、全

面低温性能检测等进行研究,突破各项关键技术,使新材料的室/低温各项性能达到国内领先水平,并形成完整的技术规范与验收依据,满足未来低温工程、航天工程、极地、深海工程等市场前景。本发明采用12吨真空感应炉 12吨真空自耗炉冶炼的φ920mm大钢锭,在保证化学成分满足技术要求和工艺内控要求的前提下,获得低偏析低氮、氧、氢含量超纯净钢锭,钢锭磨光头尾切除后重量达到10.5吨以上,满足工程用单张板材成品用锭要求,成品组织偏析、非金属夹杂、-192℃冲击韧性及力学性能以及超声波探伤等满足低温工程规范要求。

143.实施例1

144.将合金原料进行真空感应熔炼后浇注,得到电极棒;

145.将所述电极棒进行真空自耗熔炼,得到自耗锭;

146.所述合金原料包括:act纯铁、ni板、j-cr(n≤0.008wt%)、海绵钛、j-ca、fe-b、海绵zr、j-mo;所述act纯铁表面除锈;

147.所述真空感应熔炼过程中的装料方法包括:ni板、j-mo随炉装入;j-cr分四批随act纯铁加入;j-al、海绵ti、海绵zr、j-ca、fe-b按图4所示的工艺曲线加入;所述真空感应熔炼过程中开始至30分钟,真空感应熔炼炉的功率为500kw;从30分钟至60分钟,真空感应熔炼炉的功率为700kw;从60分钟至120分钟,真空感应熔炼炉的功率为900kw;真空感应熔炼在12吨真空感应炉中进行,装料的装炉量为13吨;

148.所述真空感应熔炼的方法包括:j-cr分四批随act纯铁加入,熔化后,进行工频搅拌;合金原料全熔后升温,进行工频搅拌;当炉中n含量<0.0030wt%后,加入al、ti后搅拌取样调整成分;成分调整进入内控规格后,充ar,加入b、zr、ca后,带电出钢;所述全熔的温度为1530℃;所述升温的温度为1600℃;j-cr分四批随act纯铁加入,熔化后,进行工频搅拌时间20分钟/次;全熔升温至1600℃后,进行1次工频搅拌,工频搅拌的时间为30分钟/次,n含量0.0024%;当炉中n含量<0.0030%后,添加al、ti,进行工频搅拌的时间为18min;充ar为75乇;加入b、zr、ca后,停留10分钟,温度为1570℃,带电出钢;所述真空感应熔炼过程中熔炼室冷态真空度为0.30~0.40pa/min;

149.所述浇注的方法包括:采用无冒口加厚锭模,将模子全部浇满后,转下支模子;浇注后炉冷破空再动模,电极棒脱模后空冷;无冒口加厚锭模的结构示意图如图3所示,无冒口加厚锭模加厚段距离为距离顶端510mm,加厚段壁厚200mm,其余处壁厚150mm;所述浇注过程中的浇注速度为16.67kg/s;所述浇注过程中的水口直径为32mm;锭模的直径为840mm;炉冷的时间为120min;破空的时间为240min;脱模过程中的模冷时间为17小时;将电极棒直立,避免电极棒弯曲,造成车光量过大而损失钢锭重量;电极棒的直径为840mm;得到电极棒后优选对电极棒表面车光,进行头尾切除;所述尾部切除为30mm;所述头部切除(相当于冒口端)为100mm;

150.所述真空自耗熔炼在真空自耗炉中进行;所述真空自耗炉为12吨;所述真空自耗熔炼过程中的真空度≤1pa;漏气率≤0.5pa/min;所述真空自耗熔炼过程中的熔速起弧阶段为8.0kg/min;正常冶炼熔速为7.7kg/min;补缩阶段的熔炼速度在5.0~3.5kg/min范围内递减;所述补缩阶段为电极棒剩余700kg时进行补缩;所述真空自耗熔炼过程中的短路等级为1级,短路时间为0.9s;所述真空自耗熔炼过程中自耗锭重350~700kg时开始进行氦气冷却,熔炼阶段氦气压力达到300pa;补缩阶段关闭氦气冷却;所述氦气冷却过程中氦气压

力从100pa逐渐提升至300pa;熔炼阶段自耗锭重大于700kg;补缩阶段剩余电极棒660kg;所述真空自耗熔炼过程中停电后继续抽空,炉内冷却≥3.0h脱锭,空冷至室温;炉内冷却的时间为4小时;自耗锭的直径为920mm;将自耗锭进行表面磨光、头尾平头后检验入库。

151.本发明实施例1制备的自耗锭的图片如图5和图6所示,自耗锭表面扒皮,头尾切除后,钢锭重量11.76吨,钢锭化学成分如表1所示,钢锭重量满足标准规格板材用锭要求;将实施例1制备的钢锭,采用45mn压机开坯,锻制成轧制板坯,板坯规格:260*1200*3400(mm);采用4300轧机轧制成材,板材经退火处理(温度为590℃,保温10小时),表面处理切边后,制成标准规格的板材成品,规格:45*2700*7200(mm),重量7.11吨。板材成品超声波探伤满足gb/t4162-2008 a级要求;在成品板材相当于钢锭头尾取样检验,非金属夹杂以及低倍组织,满足工程规范要求,如表2~表3所示;主体元素、有害元素控制,尤其是关键元素n、ti、al的控制,满足设计工艺要求,成品板材常温、超低温性能匹配达到最佳,如表4所示,满足低温工程用规范要求。

152.实施例2

153.将合金原料进行真空感应熔炼后浇注,得到电极棒;

154.将所述电极棒进行真空自耗熔炼,得到自耗锭;

155.所述合金原料包括:act纯铁、ni板、j-cr(n≤0.008wt%)、海绵钛、j-ca、fe-b、海绵zr、j-mo;所述act纯铁表面除锈;

156.所述真空感应熔炼过程中的装料方法包括:ni板、j-mo随炉装入;j-cr分四批随act纯铁加入;j-al、海绵ti、海绵zr、j-ca、fe-b按图4所示的工艺曲线加入;真空感应熔炼在12吨真空感应炉中进行;装料的装炉量为13吨;所述真空感应熔炼过程中开始至30分钟,真空感应熔炼炉的功率为500kw;从30分钟至60分钟,真空感应熔炼炉的功率为700kw;从60分钟至120分钟,真空感应熔炼炉的功率为900kw;

157.所述真空感应熔炼的方法包括:j-cr分四批随act纯铁加入,熔化后,进行工频搅拌;合金原料全熔后升温,进行工频搅拌;当炉中n含量<0.0030wt%后,加入al、ti后搅拌取样调整成分;成分调整进入内控规格后,充ar,加入b、zr、ca后,带电出钢;所述全熔的温度为1530℃;所述升温的温度为1600℃;j-cr分四批随act纯铁加入,熔化后,进行工频搅拌时间18分钟/次;全熔升温至1600℃后,进行1次工频搅拌,工频搅拌的时间为28分钟/次,n含量0.0027%;当炉中n含量<0.0030%后,所述搅拌的时间为17min;充ar为75乇;加入b、zr、ca后,停留10分钟,温度为1570℃,带电出钢;所述真空感应熔炼过程中熔炼室冷态真空度为0.30~0.40pa/min;

158.所述浇注的方法优选包括:采用无冒口加厚锭模,将模子全部浇满后,转下支模子;浇注后炉冷破空再动模,电极棒脱模后空冷;无冒口加厚锭模的结构示意图如图3所示,无冒口加厚锭模加厚段距离为距离顶端510mm,加厚段壁厚200mm,其余处壁厚150mm;所述浇注过程中的浇注速度为16.67kg/s;所述浇注过程中的水口直径为32mm;锭模的直径为840mm;炉冷的时间为120min;破空的时间为240min;脱模过程中的模冷时间为17小时;将电极棒直立,避免电极棒弯曲,造成车光量过大而损失钢锭重量;电极棒的直径为840mm;得到电极棒后对电极棒表面车光,进行头尾切除;所述尾部切除为30mm;所述头部切除(相当于冒口端)为100mm;

159.所述真空自耗熔炼优选在真空自耗炉中进行;所述真空自耗炉为12吨;所述真空

自耗熔炼过程中的真空度≤1pa;漏气率≤0.5pa/min;所述真空自耗熔炼过程中的熔速起弧阶段为8.0kg/min;正常冶炼熔速为7.7kg/min;补缩阶段的熔炼速度在5.0~3.5kg/min范围内递减;所述补缩阶段为电极棒剩余700kg时进行补缩;所述真空自耗熔炼过程中的短路等级为1级,短路时间为0.9s;所述真空自耗熔炼过程中自耗锭重350~700kg时开始进行氦气冷却,熔炼阶段氦气压力达到300pa;补缩阶段关闭氦气冷却;氦气冷却过程中氦气压力从100pa逐渐提升至300pa;熔炼阶段自耗锭重大于700kg;补缩阶段剩余电极棒660kg;真空自耗熔炼过程中优选停电后继续抽空,炉内冷却≥3.0h脱锭,空冷至室温;所述炉内冷却的时间为4小时;自耗锭的直径为920mm;将自耗锭进行表面磨光、头尾平头后检验入库。

160.本发明实施例2制备的自耗锭表面扒皮,头尾切除后,钢锭重量11.80吨,钢锭重量满足标准规格板材用锭要求,按实施例1方法,将本实施例2制备的钢锭加工成板材成品,重量7.15吨,规格:45*2700*7200(mm);板材成品超声波探伤满足gb/t4162-2008 a级要求;在板材成品相当于钢锭头尾取样检验,非金属夹杂以及低倍组织,满足工程规范要求;主体元素、有害元素控制与实施例1相当,n、al、ti含量控制满足设计工艺要求,ti含量达到设计工艺上限,n、al含量较实施例1高,采用与实施例1相同锻轧加工及热处理工艺制备板材,成品检测-196℃冲击韧性较实施例1低,如表1~表4所示。

161.实施例3

162.将合金原料进行真空感应熔炼后浇注,得到电极棒;

163.将所述电极棒进行真空自耗熔炼,得到自耗锭;

164.所述合金原料包括:act纯铁、ni板、j-cr(n≤0.008wt%)、海绵钛、j-ca、fe-b、海绵zr、j-mo;所述act纯铁优选表面除锈;

165.所述真空感应熔炼过程中的装料方法包括:ni板、j-mo随炉装入;j-cr分四批随act纯铁加入;j-al、海绵ti、海绵zr、j-ca、fe-b按图4所示的工艺曲线加入;所述真空感应熔炼过程中开始至30分钟,真空感应熔炼炉的功率为500kw;从30分钟至60分钟,真空感应熔炼炉的功率为700kw;从60分钟至120分钟,真空感应熔炼炉的功率为900kw;所述真空感应熔炼在12吨真空感应炉中进行;所述装料的装炉量为13吨;

166.所述真空感应熔炼的方法包括:j-cr分四批随act纯铁加入,熔化后,进行工频搅拌;合金原料全熔后升温,进行工频搅拌;当炉中n含量<0.0030wt%后,加入al、ti后搅拌取样调整成分;成分调整进入内控规格后,充ar,加入b、zr、ca后,带电出钢;所述全熔的温度为1530℃;所述升温的温度为1600℃;j-cr分四批随act纯铁加入,熔化后,进行工频搅拌时间15分钟/次;全熔升温至1600℃后,进行1次工频搅拌,工频搅拌的时间为25分钟/次,n含量0.0029%;当炉中n含量<0.0030%后,进行搅拌的时间为15min;充ar为75乇;加入b、zr、ca后,停留10分钟,温度为1570℃,带电出钢;所述真空感应熔炼过程中熔炼室冷态真空度为0.30~0.40pa/min;

167.所述浇注的方法包括:采用无冒口加厚锭模,将模子全部浇满后,转下支模子;浇注后炉冷破空再动模,电极棒脱模后空冷;无冒口加厚锭模的结构示意图如图3所示;无冒口加厚锭模加厚段距离为距离顶端510mm,加厚段壁厚200mm,其余处壁厚150mm;所述浇注过程中的浇注速度为16.67kg/s;所述浇注过程中的水口直径为32mm;锭模的直径为840mm;炉冷的时间为120min;破空的时间为240min;脱模过程中的模冷时间为17小时;将电极棒直立,避免电极棒弯曲,造成车光量过大而损失钢锭重量;电极棒的直径为840mm;得到电极棒

后对电极棒表面车光,进行头尾切除;所述尾部切除为30mm;所述头部切除(相当于冒口端)为100mm;

168.所述真空自耗熔炼优选在真空自耗炉中进行;所述真空自耗炉为12吨;所述真空自耗熔炼过程中的真空度≤1pa;漏气率优选≤0.5pa/min;所述真空自耗熔炼过程中的熔速起弧阶段为8.0kg/min;正常冶炼熔速为7.7kg/min;补缩阶段的熔炼速度在5.0~3.5kg/min范围内递减;所述补缩阶段为电极棒剩余700kg时进行补缩;所述真空自耗熔炼过程中的短路等级为1级,短路时间为0.9s;所述真空自耗熔炼过程中自耗锭重350~700kg时开始进行氦气冷却,熔炼阶段氦气压力达到300pa;补缩阶段关闭氦气冷却;所述氦气冷却过程中氦气压力从100pa逐渐提升至300pa;所述熔炼阶段自耗锭重大于700kg;所述补缩阶段剩余电极棒660kg;所述真空自耗熔炼过程中停电后继续抽空,炉内冷却≥3.0h脱锭,空冷至室温;所述炉内冷却的时间为4小时;所述自耗锭的直径为920mm;将自耗锭进行表面磨光、头尾平头后检验入库。

169.本发明实施例3制备的自耗锭表面扒皮,头尾切除后,钢锭重量11.75吨,钢锭重量满足标准规格板材用锭要求,按实施例1方法,将实施例3制备的钢锭加工成板材成品,重量7.12吨,规格:45*2700*7200(mm);板材成品超声波探伤满足gb/t4162-2008 a级要求;在成品板材相当于钢锭头尾取样检验,非金属夹杂以及低倍组织,满足工程规范要求;主体元素、有害元素控制与实施例1相当,n、al、ti含量控制满足设计工艺要求,n、ti达到设计工艺控制上限,al含量较实施例1更高,板材成品-196℃冲击韧性较实施例1大幅降低,处于边缘合格状态,如表1~表4所示。

170.对比例1

171.按照实施例1的方法制备得到自耗锭,与实施例1的区别在于,真空冶炼浇注采用带冒口锭模,其结构示意图如图1和图2所示,尺寸为φ840mm,整个锭模壁厚均为150mm。

172.本发明对比例1制备过程中,真空冶炼的电极棒,冒口端切除,如图7和图8所示,表面扒皮后重量约为10.7吨;电极棒自耗重熔φ920mm钢锭,经头尾切除,表面车光后,锭重9.8吨,不能满足标准规格板材的用锭要求。

173.性能检测

174.采用gb/t 223.82《钢铁氢含量的测定惰性气体熔融热导或红外法》、gb/t 11170《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》、gb/t 20123《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》、gb/t 20124《钢铁氮含量的测定惰性气体熔融热导法(常规方法)》以及gb/t 11261《钢铁氧含量的测定脉冲加热惰气熔融-红外线吸收法》检测本发明实施例制备的钢锭化学成分,检测结果如表1所示:

175.表1实施例制备的钢锭的化学成分

[0176][0177]

将本发明实施例钢锭制备的板材产品按gb/t10561-2005《钢中非金属物含量的测

定标准评级图显微检验法》检测非金属夹杂、gjb9443-2012《自耗重熔钢棒和钢坯的低倍腐蚀检验方法》检测低倍组织,检测结果如表2和表3所示。

[0178]

表2实施例制备的板材非金属夹杂检测结果

[0179][0180]

表3实施例制备的板材低倍组织检测结果

[0181][0182]

将本发明实施例钢锭制备的板材产品,按gb/t228.1-2010《金属材料拉伸试验第1部分:室温试验方法》、gb/t228.3-1019《金属材料低温拉伸试验方法》、gb/t229-2007《金属材料夏比摆锤冲击试验方法》检测常温、低温力学性能,检测结果如表4所示:

[0183]

表4实施例制备的板材性能检测结果

[0184][0185]

本发明真空感应炉冶炼采用无冒口加厚锭模,电极棒冒口端较少切除410mm,自耗后,重量11.94吨,按自耗锭管理要求,进行表面车光,头尾切除后,锭重10.79吨,满足单张板材的用锭重量要求,成品板材尺寸:45*2700*7200(mm),重量7.15吨。本发明中坯料探伤满足gb/t4162 a级要求;轧制板材成品化学成分、低倍偏析、非金属夹杂、探伤等技术指标均满足工程规范要求,交付的2件板材已通过工程方合格评审,实现工程应用。

[0186]

本发明通过采用12吨真空感应炉 12吨真空自耗炉冶炼的工艺技术,冶炼大截面φ920mm钢锭,在保证双真空双联冶炼超低氮含量控制和超纯低偏析冶炼控制的基础上,确保锭重≥10.5吨,满足工程用单张板材成品用锭要求,成品偏析组织、非金属夹杂以及超声波探伤等满足低温工程规范要求。

[0187]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。