1.本发明涉及铸造技术领域,特别涉及铸造用工厂。

背景技术:

2.国家对制造业环保和安全要求的不断提升,和工业信息化的不断发展,对作业人员身体健康和生命安全影响较大的生产环境差、安全隐患大的传统铸造业而言,其如何向绿色、安全、信息化发展,成为了行业关注的重点,而传统铸造业的现状是:

3.1)依靠行车进行工序间的物流,出现的问题是行车干涉严重,且调运的物件在作业空间滑行,对作业人员的安全存在极大的隐患;铸造工厂70%以上的事故是由于行车调运引起的;

4.2)造型、制芯及浇铸工序中,作业人员的操作空间空气中的粉尘和有毒气体严重超标,严重威胁着作业人员的身体健康;

5.3)作业以作业人员的手工操作配合模具的手动作业为主,作业人员的重体力劳动强度大,各工序内和工序间信息化差、信息传递迟滞等;

6.4)由于射芯机、造型机、混砂流砂设备都比较大,造成铸造工厂的占地面积均比较大。

技术实现要素:

7.有鉴于以上传统铸造工厂安全隐患大、作业环境差的问题,有必要提出一种用于生产大吨位铸件的工厂,所述生产大吨位铸件的工厂实现了无行车、低粉尘、低有毒气体,在工序间和工序内实现了高度自动化。

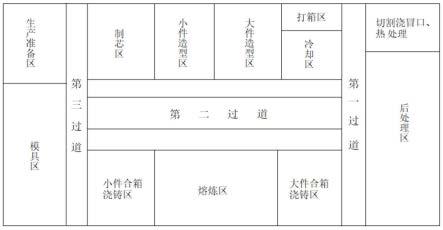

8.一种用于生产大吨位铸件的工厂,设置有第一过道和第二过道,所述第一过道将工厂在长度方向上一分为二,分别为第一区域和第二区域;制芯区域、造型区域、熔炼区域、浇铸区域、冷却区域、打箱区域布置在所述第一区域,后处理区域布置在所述第二区域;所述第二过道将所述第二区域在宽度方向上一分为二,分别为第三区域和第四区域;所述制芯区域、造型区域打箱区域和冷却区域布置在第三区域,所述浇铸区域和熔炼区域布置在第四区域。通过以上布置,实现了工厂生产效率最高、生产节拍最短的效果。

9.优选地,所述造型区域设置有小件造型区域和大件造型区域,通过将小件和大件的造型分开,方便了生产设备规格的选择和场地的布置,使得每个区域可以获得最佳的利用,实现产能的最大化。

10.优选地,所述浇铸区域设置有小件合箱浇铸区域和大件合箱浇铸区域,通过将两个区域分别布置在所述熔炼区域的两侧,实现了金属液转移距离最短,同时,由于小件浇铸与大件浇铸采用的浇包容量不同,将两者反开设置可以方便浇包的选择,避免了采用大浇包浇铸小件造成的浪费,降低了生产浪费和生产成本,提升了生产效率。

11.优选地,将所述打箱区域设置在靠近第一过道的位置处,方便将打箱后的铸件转移到后处理区域,实现了铸件毛坯的转移距离最短,不仅降低了转运成本,也缩短了生产节

拍。

12.更优地,沿着远离第一过道的方向,在第三区域以打箱区域为起点,依次设置有大件造型区域、小件造型区域和制芯区域,实现了工序间流转的效率最优。

13.更优地,在所述第四区域中,与所述制芯区域在纵向上相对应的位置处设置有小件合箱浇铸区域,与第一过道相邻、与打箱区域在纵向上相对应的位置处设置有大件合箱浇铸区域,在所述大件合箱浇铸区域和所述所述小件合箱浇铸区域中间设置有所述熔炼区域。

14.优选地,所述后处理区域包括切割浇冒口-热处理区域、抛丸区域、气刨区域、铲磨-焊补-检测区域、焊后热处理区域等,通过以上各个后处理区域,可以获得质量合格的铸件成品。

15.更优地,为了实现铸件毛坯转运距离最短,在第二区域的一端与第三区域中的所述打箱区域持平的端头位置处设置所述切割浇冒口-热处理区域,所述切割浇冒口-热处理区域为毛坯铸件的第一道后处理工序,也即用以将打箱取出来的毛坯铸件上的冒口与浇铸系统与铸件相连的部分切割掉,以方便后续的抛丸和铲磨工序。

16.更优地,在所述切割浇冒口-热处理区域内,还设有热处理区域,在所述热处理区域中设置有热处理设备,以实现对毛坯铸件的第一次热处理,以提升铸件内部金相组织和表面特性。

17.更优地,紧邻所述切割浇冒口-热处理区域,并排设置有所述抛丸区域和所述气刨区域,也即所述抛丸区域和所述气刨区域在工厂长度方向上处于同一水平距离上,从而方便了抛丸工序和气刨工序的选择适用。

18.本发明技术方案的有益效果:通过合理安排各个工序的区域的位置,实现了工序间流转距离最短,提升了工厂的运行效率;且通过将大件与小件分开设置,实现了作业的方便性和高效性。

附图说明

19.图1是本发明技术方案示意图。

具体实施方式

20.为了更清楚地说明本发明的技术方案,结合附图对发明内容的技术方案进行详细说明,显而易见地,以下描述是本发明的一些典型实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些实施例获得其他的解决方案。

21.一种用于生产大吨位铸件的工厂,设置有第一过道和第二过道,所述第一过道将工厂在长度方向上一分为二,分别为第一区域和第二区域;制芯区域、造型区域、熔炼区域、浇铸区域、冷却区域、打箱区域布置在所述第一区域,后处理区域布置在所述第二区域;所述第二过道将所述第二区域在宽度方向上一分为二,分别为第三区域和第四区域;所述制芯区域、造型区域打箱区域和冷却区域布置在第三区域,所述浇铸区域和熔炼区域布置在第四区域。通过以上布置,实现了工厂生产效率最高、生产节拍最短的效果。通过合理安排各个工序的区域的位置,实现了工序间流转距离最短,提升了工厂的运行效率。

22.实施例一:

23.现以总产能为12000顿铸钢件的大吨位铸钢件工厂为例,可生产的产品的重量范围是1吨-20吨,其中1吨-10吨的产品为小件产品、10吨-20吨的产品为大件产品,以下详细阐述本发明技术的方案。

24.一种用于生产大吨位铸铁件的工厂,其投影为长方形,设置有第一过道和第二过道,所述第一过道将工厂在长度方向上一分为二,如图1所示,左边为第一区域、右边为第二区域;所述第二过道将所述第一区域在工厂的宽度方向上一分为二,如图1所示,上方为第三区域、下方为第四区域。

25.在所述第三区域,向着第一过道的方向,依次布置有制芯区域、小件造型区域、大件造型区域、打箱区域和冷却区域,其中所述打箱区域与所述冷却区域上下布置,也即所述打箱区域和所述冷却区域设置于第一过道和所述大件造型区域之间、且直接相邻。通过以上设置不仅方便了各个工序内设备的选型与不设,也利于各个工序区域内作业效率的提升,使得尽可能类似的产品可以在一个区域内生产,提升了作业效率和产品质量。

26.在所述第三区域,向着第一过道的方向,依次布置有小件合箱浇铸区域、熔炼区域和大件造型区域。通过将大、小件合箱浇铸区域设置在熔炼区域两侧的方式,大大缩短了金属液的转运距离和转运时间,从而可以使得金属液的出炉温度不用比浇铸温度太高,即可实现熔炼成本的降低;另一方面,由于大件浇铸和小件浇铸需要的金属液的容量不同,将两者分开,可以采用不同容积的浇包,从而可以减少金属液的浪费和降低浇铸的难度。更优地,将所述小件合箱浇铸区域设置在靠近小件造型区域的方向上、将大件合箱浇铸区域设置在靠近大件造型区域的方向上,从而降低了铸型的转移距离,降低了转运能耗,提升了转运效益。

27.在所述第二区域,与所述打箱区域和所述冷却区域持平的位置处,设置有切割浇冒口-热处理区域,在所述切割浇冒口-热处理区域中设置有用以切割来自打箱区域的毛坯铸件冒口和浇道的切割区域和用以对毛坯铸件进行初次热处理的热处理区域;在所述切割区域内设置有用以切割与铸件毛坯相连的冒口和浇道的剩余部分的切割设备,在所述热处理区域设置有用以热处理的设备。如此布置,使得打箱获得的毛坯铸件能够以最短的距离(也即只相隔所述第一过道的宽度的距离)转运到第一清理工序区域,实现转运成本最低化。沿着第一过道,紧邻所述切割浇冒口-热处理区域并排布置有抛丸区域和气刨区域,所述抛丸区域与所述气刨区域之间与所述第一过道平行的方向上还设有第四过道,所述第四过道将除切割浇冒口-热处理区域所占区域的第二区域的剩余部分分为左边的第五区域和右边的第六区域,所述抛丸区域设置在所述第五区域内,所述气刨区域设置在所述第六区域内。沿着第四过道,向着远离所述抛丸区域的方向,依次布置有大件铲磨-焊补-检测区域一、小件铲磨-焊补-检测区域一、焊后热处理-抛丸区域和喷漆-涂油区域;向着远离气刨区域的方向,依次布置有大件铲磨-焊补-检测区域二、小件铲磨-焊补-检测区域二、mt-ut-pt检测区域、rt区域和成品区域。通过将大件铲磨-焊补-检测区域和小件铲磨-焊补-检测区域一分为二并排地设置在第五区域和第六区域,大幅降低了铸件转运的距离,不仅仅体现在铸件从抛丸区域和气刨区域向所述铲磨-焊补-检测区域的转运距离,也体现在将铸件转运到后续检测区域的距离,大大提升了生产过程中的物流效率,缩短了生产工时,降低了生产成本。

28.实施例二:

29.在实施例一的基础上,在所述用于生产大吨位铸件的工厂中还可以设置生产准确区域和模具放置区域,为了此在远离所述第一过道的工厂的另一端与所述制芯区域和所述小件合箱浇铸区域距离一定距离的位置处,与所述第一过道平行的设置有第三过道,所述第三过道将生产准确区域和模具放置区域与生产工序作业区域隔离;在与所述制芯区域对应的位置处设置有所述生产准备区域,在与所述小件合箱浇铸区域相对应的位置处,设置有所述模具放置区域。将所述生产准备区域和所述模具放置区域设置在工厂中近邻生产作业区域的位置,提升了生产准备到生产作业间的切换效率,且利于生产事故的及时处置与维护。

30.在所述用于生产大吨位铸件的工厂内设置有若干agv转运车,各个工序间半成品或成品的转运均采用所述agv转运车实现,从而避免了需要在工厂上方设置横梁来架设行车的成本,也避免了若干行车间运行的干扰和避让造成的转运效率低下的问题。

31.作为本技术方案的一种补充,为了提升浇铸区域的准确性和熔炼的准确性及熔炼和浇铸的效率,在所述第四区域内还设有桁架机器人,所述桁架机器人用以向协助金属液的熔炼与铸件的浇铸,也即向熔炉中加入配料、转运浇包及浇铸均由桁架机器人来完成,实现了浇铸与熔炼的自动化。同时,也避免了熔炼与浇铸过程中金属液飞溅对操作人员的伤害,提升了整个工厂的生产安全系数,并降低了危险作业系数。

32.以上实施例仅是对本发明技术方案的一种典型应用的描述,在合理的、不需要付出创造性劳动的基础上,还可以进行合理的拓展。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。