1.本发明涉及材料加工技术领域,具体涉及一种铝合金的制备方法及应用。

背景技术:

2.航空航天工业、汽车工业、轨道交通工业和电子通信工业等领域在对大规格和轻质量工件需求增长的同时,人们对材料性能(例如高强度的金属材料)的要求也越来越高。为了制备高强度金属材料,开发了很多大塑性变形方法,如等通道挤压、高压扭转、累积叠轧和深冷轧制等方法。这些方法中,等通道挤压和高压扭转技术利用大的纯剪切应变实现材料的晶粒细化,通过晶粒细化从而提高金属材料的强度;但是这两项技术不能够用来制备大规格超细晶板带产品。而相关技术中还利用累积叠轧技术来制备板带材料,该技术通过控制叠轧过程中轧制压下率保持50%,重复叠合后轧件厚度不变,且随着轧制道次增加材料累积应变量增大来实现材料晶粒的细化,用来制备超细晶板带材料,但是该工艺过程中材料界面结合强度低、材料边部易产生裂纹,制约了该技术的推广应用。

3.相关技术中,加工变形(如热/冷轧制、锻造、挤压等)过程中存在的变形和温度不均匀性,以及回复和再结晶等,会导致如亚晶转变(导致晶粒长大、晶界能量增加,对性能不利。)、晶粒长大和相析出(相析出不利于晶粒的细化,同时也会造成性能恶化。)等组织演变或转变。因而,采用传统加工变形手段很难实现铝及其合金晶粒结构的超微细化(如晶粒尺寸≤1μm),而且还存在坯件内组织和性能不均匀问题。

4.因此,需要开发一种铝合金的制备方法,该方法制得的铝合金的晶粒尺寸小且强度大。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供了一种铝合金的制备方法,该方法制得的铝合金的晶粒尺寸小且强度大。

6.本发明还提供了一种铝合金,该铝合金由上述方法制备得到。

7.本发明还提供了上述铝合金在制备高强度铝合金中的应用。

8.具体如下,本发明第一方面提供了一种铝合金的制备方法,所述制备方法为:将铝合金原料进行第一次晶粒细化处理和第二次晶粒细化处理;

9.所述第一次晶粒细化处理为-200℃~30℃条件下的搅拌摩擦处理;

10.所述第二次晶粒细化处理为变形处理或-200℃~-100℃条件下的搅拌摩擦处理。

11.根据本发明铝合金的制备方法技术方案中的一种技术方案,至少具备如下有益效果:

12.在第一次晶粒细化处理过程中(即在-200℃~30℃条件下的摩擦搅拌处理(friction stir processing,缩写为fsp)过程中),金属同时受到热和机械搅拌作用,并最终实现晶粒的细化。其中,搅拌作用由搅拌头提供,而热作用主要由搅拌头和挤压铝合金间的摩擦产热及金属本身的变形产热两部分组成。由于搅拌头的尺寸有限,加工时被加工金

属会存在变形和热量梯度,这将导致加工后的材料在微观组织上存在差异。同时控制摩擦搅拌处理过程中的温度在-200℃~30℃,有利于控制提升晶粒细化的效果。

13.在第二次晶粒细化处理过程中,本发明利用(在超低温(-100℃~-200℃)环境下进行摩擦搅拌处理)或变形处理对晶粒进行进一步细化,其中第二次摩擦搅拌处理利用搅拌头所造成加工区材料的剧烈塑性变形、混合、晶粒破碎,同时为了防止在高速的摩擦搅拌加工过程中,产生大量的热,导致晶粒长大粗化,采用在超低温的环境中进行摩擦搅拌加工,实现材料微观组织的致密化、均匀化和细化,将铝合金材料的晶粒尺寸进一步细化。

14.在变形处理过程中通过抑制变形过程中晶粒的位错运动及动态再结晶来促使晶粒细化。变形处理制备铝合金时的主要强化机制为位错和小角度晶界机制。变形过程中,材料内部形成高的位错密度,这些高密度的位错演变为晶界,实现了材料晶粒细化。

15.搅拌摩擦加工(fsp)是一种新型的固相加工技术,fsp技术搅拌头的高速旋转和移动实现,搅拌头由轴肩和搅拌针组成。在加工过程中在一定垂直压力的作用下,搅拌头高速旋转并缓慢挤入工件的待加工部位,使搅拌头肩部与材料表面紧密接触后高速旋转摩擦搅,拌针伸进材料内部进行摩擦和搅拌,在旋转过程中,由库仑摩擦和剪切摩擦产生大量的摩擦热将搅拌针周围的金属基体材料表面加热到热塑性软化状态,使加工部位的材料产生塑性流变。

16.fsp技术具有以下优点:

17.1)fsp技术工艺中的热源于摩擦热、变形热,是一种无有害气体、无辐射的绿色、节能加工技术;

18.2)fsp技术是一种可实现组织细化、致密化、均匀化的短程、单步固相加工技术;

19.3)通过优化设计被处理区的深度组织与性能可被精细控制;

20.4)fsp技术不改变加工工件的形状与尺寸。

21.搅拌摩擦加工技术基本原理为:搅拌摩擦加工主要通过搅拌头的高速旋转和移动实现,搅拌头由轴肩和搅拌针组成。搅拌针伸进材料内部进行摩擦和搅拌,其旋转产生的剪切摩擦热将搅拌针周围的金属变软进而热塑化,使加工部位的材料产生塑性流变,搅拌头高速旋转的同时沿加工方向与工件相对移动,热塑化的材料由搅拌头的前部向后部转移,并且在搅拌头轴肩的锻造作用下产生强塑性变形。

22.根据本发明的一些实施方式,所述第一次晶粒细化处理中,搅拌摩擦处理的轴肩下压量为0.5mm~3mm。

23.轴肩下压量的控制为了调控搅拌过程中金属的塑性流动,破损原始大晶粒,获得细小晶粒,下压量太小,金属塑性变形不均匀,晶粒细化效果不好,下压量太大,搅拌过程中温升太快,也会导致晶粒粗化。

24.根据本发明的一些实施方式,所述第一次晶粒细化处理中,搅拌摩擦处理的温度为20℃~30℃时;搅拌摩擦处理的轴肩下压量0.5mm~2mm。

25.根据本发明的一些实施方式,所述第一次晶粒细化处理中,搅拌摩擦处理的温度为20℃~30℃时,冷却介质为空气。

26.轴肩下压量的控制为了调控搅拌过程中金属的塑性流动,破损原始大晶粒,获得细小晶粒,下压量太小,金属塑性变形不均匀,晶粒细化效果不好,下压量太大,搅拌过程中温升太快,也会导致晶粒粗化。

27.根据本发明的一些实施方式,所述第一次晶粒细化处理中,搅拌摩擦处理的温度为-100℃~-200℃时;搅拌摩擦处理的轴肩下压量1mm~3mm。

28.轴肩下压量的控制为了调控搅拌过程中金属的塑性流动,破损原始大晶粒,获得细小晶粒,下压量太小,金属塑性变形不均匀,晶粒细化效果不好,下压量太大,搅拌过程中温升太快,也会导致晶粒粗化。

29.根据本发明的一些实施方式,所述第一次晶粒细化处理中,搅拌摩擦处理的温度为-100℃~-200℃时,冷却介质为液氮。

30.根据本发明的一些实施方式,所述第一次晶粒细化处理中,搅拌摩擦处理选自常温搅拌摩擦处理或低温搅拌摩擦处理。

31.根据本发明的一些实施方式,所述常温搅拌摩擦处理的温度为25℃~30℃。

32.根据本发明的一些实施方式,所述常温搅拌摩擦处理的冷却介质为空气。

33.根据本发明的一些实施方式,所述常温搅拌摩擦处理的搅拌头转速为1000r/min~2000r/min。

34.搅拌头转速过低,搅拌不充分,组织细化效果不显著;搅拌头转速过高,容易产生搅拌裂纹。

35.根据本发明的一些实施方式,所述常温搅拌摩擦处理的搅拌头前进速度为50mm/min~200mm/min。

36.搅拌头前进速度即搅拌头与铝合金铸锭平面的相对速度。

37.搅拌头前进速度过低,生产效率太低,导致搅拌加热过程中升温太快,组织细化效果不佳;搅拌头前进速度过高,搅拌不均匀,晶粒组织不均匀。

38.根据本发明的一些实施方式,所述常温搅拌摩擦处理的搅拌头倾角为1

°

~5

°

。

39.此处倾角为搅拌头与铝合金水平面所成的角。

40.根据本发明的一些实施方式,所述常温搅拌摩擦处理的轴肩下压量0.5mm~2mm。

41.根据本发明的一些实施方式,所述低温搅拌摩擦处理的搅拌头转速为6000r/min~12000r/min。

42.搅拌头转速过低,搅拌不充分,组织细化效果不显著;搅拌头转速过高,容易产生搅拌裂纹。

43.根据本发明的一些实施方式,所述低温搅拌摩擦处理的搅拌头前进速度为100mm/min~200mm/min。

44.根据本发明的一些实施方式,所述低温搅拌摩擦处理的搅拌头倾角为1

°

~5

°

。

45.搅拌头前进速度过低,生产效率低小,温升太快,组织细化效果不佳;搅拌头前进速度过高,搅拌不均匀,晶粒组织不均匀。

46.根据本发明的一些实施方式,所述低温搅拌摩擦处理的轴肩下压量1mm~3mm。

47.根据本发明的一些实施方式,所述第二次晶粒细化处理为搅拌摩擦处理时,轴肩下压量为1mm~3mm。

48.根据本发明的一些实施方式,所述第二次晶粒细化处理为搅拌摩擦处理时,搅拌头转速为6000r/min~12000r/min。

49.搅拌头转速过低,搅拌不充分,组织细化效果不显著;搅拌头转速过高,容易产生搅拌裂纹。

50.根据本发明的一些实施方式,所述第二次晶粒细化处理为搅拌摩擦处理时,搅拌头前进速度为100mm/min~200mm/min。

51.搅拌头前进速度过低,生产效率低小,温升太快,组织细化效果不佳;搅拌头前进速度过高,搅拌不均匀,晶粒组织不均匀。

52.根据本发明的一些实施方式,所述第二次晶粒细化处理为搅拌摩擦处理时,搅拌头倾角为1

°

~5

°

。

53.根据本发明的一些实施方式,所述第二次晶粒细化处理为搅拌摩擦处理时,冷却介质为液氮。

54.根据本发明的一些实施方式,所述第二次晶粒细化处理为搅拌摩擦处理时,采用超声波辅助进行辅助处理。

55.根据本发明的一些实施方式,所述超声波振动频率为10khz~50khz。

56.根据本发明的一些实施方式,所述超声波振幅为10μm~40μm。

57.根据本发明的一些实施方式,所述超声波功率0kw~4kw。

58.根据本发明的一些实施方式,所述超声波功率2kw~4kw。

59.超声辅助搅拌摩擦加工温度明显低于常规搅拌摩擦加工,且变形铝合金中金属在超声振动作用下,铝合金中金属微粒获得能量,产生高频振动,金属微粒的热运动加剧,温度升高,内摩擦力减小,从而变形阻力下降,铝合金的变形抗力减少,能在更低的温度下产生塑性变形。轴向超声振动辅助搅拌摩擦加工方式是将搅拌头和超声的换能器变幅杆连为一体,搅拌头在高速旋转过程中,超声换能器会驱动搅拌头同时作高频的轴向振动,使超声能量能够高效作用于搅拌区金属(铝合金),显著提高搅拌区塑化金属(铝合金)的流动能力。

60.根据本发明的一些实施方式,所述第二次晶粒细化处理为变形处理时,变形量为20%~50%。

61.根据本发明的一些实施方式,所述第二次晶粒细化处理为变形处理时,变形处理的温度-150℃~-200℃。

62.根据本发明的一些实施方式,所述第二次晶粒细化处理为变形处理时,冷却介质为液氮。

63.总变形量过低,晶粒细化效果不佳;总变形量过高,容易变形开裂。

64.根据hall-petch公式,随着晶粒尺寸的减小,材料的变形抗力逐渐增大。对于大塑性变形方法制备的超细晶金属材料,一般情况下随着材料强度的增大会出现韧性降低的现象,本发明通过深冷变形能够同时改善材料的强度与韧性。

65.根据本发明的一些实施方式,所述制备方法还包括在所述第一次晶粒细化处理前,对所述铝合金原料进行挤压处理。

66.根据本发明的一些实施方式,所述挤压处理的挤压比40~60。

67.根据本发明的一些实施方式,所述挤压处理的温度450℃~550℃。

68.根据本发明的一些实施方式,所述挤压处理的速度10m/min~30m/min。

69.根据本发明的一些实施方式,所述挤压处理的出口冷却速率30℃/s~60℃/s。

70.将铝合金原料进行挤压,获得等轴的再结晶晶粒,晶粒尺寸约100μm。

71.根据本发明的一些实施方式,所述铝合金的形态为铝锭、棒料、板坯或方坯。

72.根据本发明的一些实施方式,所述铝合金包括铝镁合金和铝锌合金中的至少一种。

73.根据本发明的一些实施方式,所述铝锌合金包括铝锌镁铜合金。

74.根据本发明的一些实施方式,所述制备方法制得的铝合金的晶粒尺寸为50nm~200nm。

75.根据本发明的一些实施方式,所述制备方法制得的铝合金的晶粒尺寸约为200nm。

76.本发明第二方面提供了一种由本发明第一方面的制备方法制备得到的铝合金。

77.根据本发明的一些实施方式,所述铝合金的晶粒尺寸为50nm~500nm。

78.根据本发明的一些实施方式,所述铝合金的晶粒尺寸为50nm~200nm。

79.根据本发明的一些实施方式,所述晶粒尺寸约为200nm。

80.根据本发明的一些实施方式,所述铝合金的抗拉强度为480mpa~600mpa。

81.根据本发明的一些实施方式,所述铝合金的抗拉强度为500mpa~600mpa。

82.根据本发明的一些实施方式,所述铝合金的抗拉强度为570mpa~600mpa。

83.根据本发明的一些实施方式,所述铝合金的屈服强度为430mpa~550mpa。

84.根据本发明的一些实施方式,所述铝合金的屈服强度为480mpa~550mpa。

85.根据本发明的一些实施方式,所述铝合金的屈服强度为530mpa~550mpa。

86.本发明第三方面提供了本发明第一方面制备得到的铝合金和/或本发明第二方面的铝合金在制备高强度铝合金中的应用,所述高强度铝合金的抗拉强度为480mpa~600mpa。

87.根据本发明应用技术方案中的一个技术方案,至少具备如下有益效果:

88.高强度铝合金主要应用于航空航天、高铁及汽车等领域,强度越高,使用的材料厚度就越薄,重量就越轻,减重效果就越好。

89.本发明中的“约”代表

±

2%。

附图说明

90.图1为本发明实施例1中制得的挤压铝合金的金相图。

91.图2为本发明实施例1中制得的第一次晶粒细化铝合金的金相图。

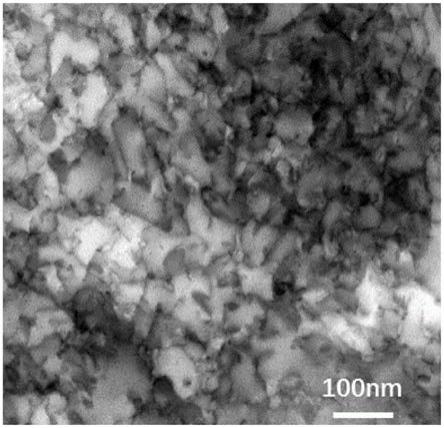

92.图3为本发明实施例1中第二次晶粒细化后制得的铝合金的透射电镜图。

93.图4为本发明实施例2中第二次晶粒细化后制得的铝合金的金相图。

94.图5为本发明实施例3中第二次晶粒细化后制得的铝合金的透射电镜图。

95.图6为本发明对比例3中第一次晶粒细化后制得的铝合金的金相图。

具体实施方式

96.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

97.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、

材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

98.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

99.下面详细描述本发明的具体实施例。

100.本发明实施方式中铝合金原料采用al-zn-mg合金(al-6.5zn-1.6mg-0.3cu),宽度为200mm,厚度为10mm,长度为600mm。

101.本发明实施方式中挤压中所用挤压机的型号为:sy-3000t。

102.本发明实施方式中挤压比的计算方法为挤压筒的面积比上产品的截面积。

103.本发明实施方式中搅拌摩擦处理所用设备为:fsw-lm-b。

104.实施例1

105.本实施例为一种铝合金的制备方法,由以下步骤组成:

106.s1、将铝合金原料进行挤压(3000t挤压机),挤压比55,挤压温度500℃,挤压速度20m/min,挤压出口冷却速率50℃/s;制得挤压铝合金;

107.s2、第一次晶粒细化:

108.将步骤s1制得的挤压铝合金采用第二次搅拌摩擦加工方法进行处理,得第一次晶粒细化铝合金;

109.其中,第二次搅拌摩擦加工方法的工艺参数如下:

110.将挤压铝合金在冷却液(液氮)中放置120min,冷却液的温度-197℃,搅拌头的转速10000rpm,搅拌头前进速度150mm/min,轴肩下压量2mm,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却,确保产品温度在-50℃以下;

111.s3、第二次晶粒细化:

112.将步骤s2制得的第一次晶粒细化铝合金进行超低温变形;

113.其中,超低温变形由以下步骤组成:

114.将第一次晶粒细化铝合金在冷却液(液氮)中放置90min,冷却液的温度-197℃,而后取出进行快速拉拔,拉拔变形量30%。

115.实施例2

116.本实施例为一种铝合金的制备方法,由以下步骤组成:

117.s1、将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s;制得挤压铝合金;

118.s2、第一次晶粒细化:

119.将步骤s1制得的挤压铝合金采用常温搅拌摩擦加工方法进行处理,得第一次晶粒细化铝合金;

120.其中,常温搅拌摩擦加工方法的工艺参数如下:

121.温度为25℃,搅拌头的转速1600r/min,搅拌头前进速度100mm/min,轴肩下压量1mm,搅拌头倾角3

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却;

122.s3、第二次晶粒细化:

123.将步骤s2制得的第一次晶粒细化铝合金进行超低温超声辅助搅拌摩擦加工处理;

124.其中,超低温超声辅助搅拌摩擦加工处理的工艺参数如下:

125.在冷却液(液氮)中放置90min,冷却液的温度-197℃,搅拌头的转速8000r/min,搅拌头前进速度150mm/min,轴肩下压量2mm,搅拌头倾角2

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却;

126.超声波振动频率为30khz,振幅为20μm,超声功率2kw。

127.实施例3

128.本实施例为一种铝合金的制备方法,由以下步骤组成:

129.s1、将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s;制得挤压铝合金;

130.s2、第一次晶粒细化:

131.将步骤s1制得的挤压铝合金进行超低温超声辅助搅拌摩擦加工处理;

132.其中,超低温超声辅助搅拌摩擦加工处理的工艺参数如下:

133.在冷却液(液氮)中放置90min,冷却液的温度-197℃,搅拌头的转速8000r/min,搅拌头前进速度150mm/min,轴肩下压量2mm,搅拌头倾角2

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却;

134.超声波振动频率为30khz,振幅为20μm,超声功率2kw。

135.s3、第二次晶粒细化:

136.将步骤s2制得的第一次晶粒细化铝合金进行超低温超声辅助搅拌摩擦加工处理;

137.其中,超低温超声辅助搅拌摩擦加工处理的工艺参数如下:

138.在冷却液(液氮)中放置90min,冷却液的温度-197℃,搅拌头的转速8000r/min,搅拌头前进速度150mm/min,轴肩下压量2mm,搅拌头倾角2

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却;

139.超声波振动频率为30khz,振幅为20μm,超声功率2kw。

140.实施例4

141.本实施例为本发明实施例1~3制得的铝合金的应用。

142.本实施例中的应用为:将实施例1~3制得的铝合金制成航空航天器所用铝合金板材。

143.对比例1

144.本对比例为一种铝合金。

145.本对比例中铝合金即未进行处理的al-zn-mg合金(al-6.5zn-1.6mg-0.3cu)。

146.对比例2

147.本对比例为一种铝合金的制备方法,由以下步骤组成:

148.s1、将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s;制得挤压铝合金;

149.s2、晶粒细化:

150.将步骤s1制得的挤压铝合金采用常温搅拌摩擦加工方法进行处理;

151.其中,常温搅拌摩擦加工方法的工艺参数如下:

152.温度为25℃,搅拌头的转速1600r/min,搅拌头前进速度100mm/min,轴肩下压量1mm,搅拌头倾角3

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却。

153.对比例3

154.本对比例为一种铝合金的制备方法,由以下步骤组成:

155.s1、将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s;制得挤压铝合金;

156.s2、第一次搅拌摩擦:

157.将步骤s1制得的挤压铝合金采用常温搅拌摩擦加工方法进行处理,得第一次搅拌摩擦铝合金;

158.其中,常温搅拌摩擦加工方法的工艺参数如下:

159.温度为25℃,搅拌头的转速1600r/min,搅拌头前进速度100mm/min,轴肩下压量1mm,搅拌头倾角3

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却;

160.s3、晶粒细化:

161.将步骤s2制得的第一次搅拌摩擦铝合金进行常温搅拌摩擦加工方法处理,

162.其中,常温搅拌摩擦加工处理的工艺参数如下:

163.温度为25℃,搅拌头的转速1600r/min,搅拌头前进速度100mm/min,轴肩下压量1mm,搅拌头倾角3

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却。

164.对比例4

165.本对比例为一种铝合金的制备方法,由以下步骤组成:

166.s1、将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s;制得挤压铝合金;

167.s3、第一次搅拌摩擦:

168.将步骤s1制得的挤压铝合金进行超低温超声辅助搅拌摩擦加工处理;制得第一次搅拌摩擦铝合金;

169.其中,超低温超声辅助搅拌摩擦加工处理的工艺参数如下:

170.在冷却液(液氮)中放置90min,冷却液的温度-197℃,搅拌头的转速8000r/min,搅拌头前进速度150mm/min,轴肩下压量2mm,搅拌头倾角2

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却;

171.超声波振动频率为30khz,振幅为20μm,超声功率2kw;

172.s3、第一次搅拌摩擦:

173.将步骤s2制得的第一次搅拌摩擦铝合金采用常温搅拌摩擦加工方法进行处理;

174.其中,常温搅拌摩擦加工方法的工艺参数如下:

175.温度为25℃,搅拌头的转速1600r/min,搅拌头前进速度100mm/min,轴肩下压量1mm,搅拌头倾角3

°

,搅拌过程中采用冷却介质(液氮)对产品和搅拌头进行全程冷却。

176.对比例5

177.本对比例为一种铝合金的制备方法,由以下步骤组成:

178.本对比例为常规t4态。

179.t4态的参数如下:将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s。

180.对比例6

181.本对比例为一种铝合金的制备方法,由以下步骤组成:

182.本对比例为常规t6态。

183.t6态的参数如下:将铝合金原料进行挤压,挤压比50,挤压温度520℃,挤压速度20m/min,挤压出口冷却速率40℃/s;制得挤压铝合金;再进行时效处理,时效工艺:时效温度120℃,保温时间24h。

184.本发明实施例1~3和对比例1~6中制得的铝合金的性能结果见表1,检测标准如下:

185.力学性能检测标准:gb/t 228金属材料室温拉伸试验方法。

186.表1本发明实施例1~3和对比例1~6中制得的铝合金的性能结果

[0187][0188][0189]

本发明实施例1中铝合金制备方法,在超低温环境下将剧烈塑性变形(搅拌摩擦加工)与剪切变形(轧制、拉拔)相结合,显著细化晶粒,晶粒尺寸可以细化至50nm(图3),大大提高了铝合金的强度、伸长率、断裂韧性性能。相对于热变形、温变形、冷变形技术,深冷变形为一项变革性技术,它通常采用液态气体对产品进行冷却,使产品在深冷环境下进行塑性变形,深冷变形相比较于室温变形或者高温变形而言,由于变形温度较低,可以获得完全不同于常规变形制备的材料微观组织与力学性能。从表1的测试结果可以看出,本发明实施例1制得的铝合金相比常规fsp制得的铝合金板材相比,抗拉强度从302mpa提高到578mpa,屈服强度最高从238mpa提高到532mpa,伸长率有所提高。

[0190]

本发明的铝合金制备方法,在超低温下发生大塑性变形,变形量越大,产生的位错

密度越高,形成的晶粒尺寸越小,达到纳米晶尺寸。根据强化理论,晶粒尺寸越小,位错密度越大,材料的强度就越高,尤其是到了纳米级晶粒,材料的强韧性显著提升。而微米级的晶粒细化(对比例),虽然晶粒尺寸有明显细化,但性能提升不明显,只有细化到纳米级晶粒(实施例),性能才会大幅提升。

[0191]

超声辅助搅拌摩擦加工温度明显低于常规搅拌摩擦加工,且变形金属在超声振动作用下,金属微粒获得能量,产生高频振动,金属微粒的热运动加剧,温度升高,内摩擦力减小,从而变形阻力下降,金属的变形抗力减少,能在更低的温度下产生塑性变形。轴向超声振动辅助搅拌摩擦加工方式是将搅拌头和超声的换能器变幅杆连为一体,搅拌头在高速旋转过程中,超声换能器会驱动搅拌头同时作高频的轴向振动,使超声能量能够高效作用于搅拌区金属,显著提高搅拌区塑化金属的流动能力。与搅拌摩擦焊接相同,都是一种绿色的能源,因此利用超声振动能量来辅助搅拌摩擦加工具有很大的应用前景。

[0192]

本发明实施例1中将超低温摩擦搅拌加工技术与深冷变形技术相结合,摩擦搅拌加工技术利用搅拌头所造成加工区材料的剧烈塑性变形、混合、晶粒破碎,同时为了防止在高速的摩擦搅拌加工过程中,产生大量的热,导致晶粒长大粗化,采用在超低温的环境中进行摩擦搅拌加工,实现材料微观组织的致密化、均匀化和细化,铝合金材料的晶粒尺寸从微米级细化至亚微米级(100μm减小至1μm)。后续再通过深冷变形(轧制、拉拔、锻造)将铝合金材料的晶粒尺寸从亚微米级细化至纳米级(1μm减小至100nm以下),深冷变形技术是通过抑制变形过程中晶粒的位错运动及动态再结晶来促使晶粒细化的。深冷变形是一种具有降低生产成本、提高产品柔性潜能且具有工业应用前景的绿色可循环制造工艺。深冷变形相比较于室温变形和热变形而言,由于变形温度较低,可以获得完全不同于常规变形制备的材料微观组织与力学性能。深冷变形制备铝合金时的主要强化机制为位错和小角度晶界机制。通过深冷变形后的力学性能均超过冷变形(室温变形)后的力学性能,主要原因是铝合金深冷变形过程中晶粒尺寸大幅减小了。深冷变形过程中,材料内部形成高的位错密度,这些高密度的位错演变为晶界,实现材料晶粒细化。如图1~6中所示。

[0193]

综上所述,本发明的制备方法中,在第一次搅拌摩擦过程中(即搅拌摩擦加工过程中),金属同时受到热和机械搅拌作用,并最终实现晶粒的细化。其中,搅拌作用由搅拌头提供,而热作用主要由搅拌头和金属间的摩擦产热及金属本身的变形产热两部分组成。由于搅拌头的尺寸有限,加工时被加工金属会存在变形和热量梯度,这将导致加工后的材料在微观组织上存在差异。在晶粒细化过程中,本发明利用超低温摩擦搅拌处理或变形处理对晶粒进行进一步细化,其中超低温摩擦搅拌处理利用搅拌头所造成加工区材料的剧烈塑性变形、混合、晶粒破碎和热暴露,同时为了防止在高速的摩擦搅拌加工过程中,产生大量的热,导致晶粒长大粗化,采用在超低温的环境中进行摩擦搅拌加工,实现材料微观组织的致密化、均匀化和细化,将铝合金材料的晶粒尺寸进一步细化。在变形处理过程中通过抑制变形过程中晶粒的位错运动及动态再结晶来促使晶粒细化。变形处理制备铝合金时的主要强化机制为位错和小角度晶界机制。变形过程中,材料内部形成高的位错密度,这些高密度的位错演变为晶界,实现了材料晶粒细化。

[0194]

上面结合具体实施方式对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相

互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。