1.本发明属于石墨烯材料技术领域,具体涉及石墨烯导热膜、石墨烯导热片、制备方法及模具。

背景技术:

2.作为新型的二维结构材料,石墨烯导热膜具有高导热性、高均热性等特点,高效解决了电子产品局部温度过高的难点问题,在智能手机、平板电脑等领域取得了规模化的应用。现有的石墨烯导热膜是通过将氧化石墨烯浆料涂布成膜,并经高温处理发泡形成石墨烯泡沫膜(如专利文献cn112852159a),再经压延处理得到。其在横向上具有超高的导热系数,最高可以超过1500w/(m k),但在纵向上的导热系数却不够理想,一般低于10w/(m k),这是由于石墨烯在横向上高度取向排列的原因导致的差异。

3.在许多应用场景,如导热界面材料方面,往往需要在纵向上获得较高的导热性能,这有利于热量在纵向上高效快速地传导。对此,现有的石墨烯导热膜已经不能满足此类应用要求,需要通过新的制备方法,以获得在纵向上具有高导热性能的石墨烯导热膜。

4.专利文献(cn113183544a、cn113290958)采用横向导热石墨烯膜层层堆叠粘接,再沿着堆叠方向切割得到纵向导热的石墨烯复合片。这类方式虽然可以得到纵向导热的石墨烯复合片,但由于与高分子进行复合,内部结合力较弱,容易分层;耐温性取决于高分子而非石墨烯,因此耐温性较差;厚度难以做到超薄,如100微米以下。

技术实现要素:

5.针对现有技术存在问题中的一个或多个,根据本发明的一个方面,提供一种石墨烯导热膜的制备方法,包括:

6.将泡沫模板浸渍在氧化石墨烯浆料中;

7.将浸渍有氧化石墨烯浆料的泡沫模板进行横向压缩;

8.对横向压缩条件下的泡沫模板进行干燥处理和碳化处理;碳化后,泡沫模板同步得到碳化,与氧化石墨烯成为一体,由于泡沫碳化后,形成碳很少,所以不会对氧化石墨烯产生影响,反而其碳化后形成三维纤维网状结构的碳材料可以起到增强作用;

9.对碳化处理后的泡沫模板进行石墨化处理,获得石墨烯导热膜。

10.根据本发明的第二方面,提供模具,用于对泡沫模板进行横向压缩,所述模具包括外壳和插板,所述外壳具有中空的腔体,所述腔体用于插入所述泡沫模板,所述插板插入所述腔体挤压所述泡沫模板,实现所述泡沫模板的横向压缩。

11.可选地,所述外壳和所述插板间隙配合。

12.可选地,所述插板的厚度不小于所述泡沫模板的厚度。

13.可选地,所述外壳至少一个面上设置有多个通孔。

14.可选地,所述通孔的尺寸为0.1-2mm,优选为0.2-0.5mm。

15.可选地,所述模具的材质为石墨、金属钨、碳化硅,优选为石墨。

16.根据本发明的第三方面,提供一种利用上述模具制备石墨烯导热膜或石墨烯导热片的方法,包括:

17.将泡沫模板浸渍在氧化石墨烯浆料中;

18.将浸渍有氧化石墨烯浆料的泡沫模板插入模具的腔体;

19.通过插板对所述泡沫模板进行横向压缩;

20.对横向压缩条件下的泡沫模板进行干燥处理和碳化处理;

21.对碳化处理后的泡沫模板进行石墨化处理,从模具中取出,获得石墨烯导热膜或石墨烯导热片。

22.根据本发明的第四方面,提供一种利用上述模具制备石墨烯导热膜或石墨烯导热片的方法,包括:

23.将泡沫模板插入模具的腔体中;

24.将插入泡沫模板的模具浸渍在氧化石墨烯浆料中;

25.从石墨烯浆料中取出模具,通过插板对浸渍有石墨烯浆料的泡沫模板进行横向压缩;

26.对横向压缩条件下的泡沫模板进行干燥处理和碳化处理;

27.对碳化处理后的泡沫模板进行石墨化处理,从模具中取出,获得石墨烯导热膜或石墨烯导热片。

28.根据本发明的第五方面,提供一种上述制备方法制备的石墨烯导热膜或石墨烯导热片,所述石墨烯导热膜或石墨烯导热片中的石墨烯沿着纵向定向排列。

29.本发明采用泡沫作为模板,将氧化石墨烯浆料浸渍于泡沫模板中,由于泡沫模板在横向受压时发生形变,其内部各向同性的孔隙结构转变为沿着竖直方向薄薄的孔隙,氧化石墨烯随着孔隙发生形变,跟随其沿着纵向进行排列,再经过干燥、碳化、石墨化等一系列热处理后,形成纵向排列的石墨烯,而泡沫模板经过碳化后,孔壁碳化为碳质纤维的网状结构,起到增强纵向排列石墨烯的作用,使之结构与力学性能更为稳定,由于泡沫模板本身就是多孔结构,其高分子的含量较低,形成的碳质纤维的网状结构含量更低,对最终石墨烯的导热导电等方面的性能影响可以忽略。

30.在上述各方面中,所述泡沫模板为pu、eps、pe、pp、xps、eva、tpe和tpu中的至少一种。

31.在上述各方面中,制备所述石墨烯导热膜的所述泡沫模板的厚度不小于0.05mm,优选为0.1-0.5mm;或/和

32.制备所述石墨烯导热片的所述泡沫模板的厚度不小于0.5mm,优选为0.5-10mm;或/和

33.所述泡沫模板的孔隙率不小于80%,优选地,所述泡沫模板的孔隙率不小于95%;或/和

34.所述泡沫模板的孔径为0.1-2mm,优选地,所述泡沫模板的孔径为0.2-0.5mm。

35.在上述各方面中,所述氧化石墨烯浆料中氧化石墨烯固含量为1wt.%-10wt.%。

36.可选地,所述氧化石墨烯固含量为4wt.%-6wt.%。

37.在上述各方面中,所述氧化石墨烯浆料的制备方法包括:将氧化石墨烯滤饼分散于溶剂中,所述溶剂为水、乙醇、甲醇、nmp和dmf中的至少一种。

38.在上述各方面中,所述泡沫模板横向压缩比例为大于等于80%,优选为85%-95%。通过控制插板插入模具腔体的深度来控制对泡沫模板的横向压缩比例。

39.在上述各方面中,所述干燥处理的温度为60-120℃或常温;或/和

40.所述碳化处理的温度为300-1500℃,优选为600-1200℃;或/和

41.所述碳化处理的时间为2-72h,优选为12-24h;或/和

42.所述石墨化处理的温度为2400-3200℃,优选为2800-3000℃;或/和所述石墨化处理的时间为2-72h,优选为6-12h。

43.在上述各方面中,所述石墨烯导热膜厚度不大于0.5mm,所述石墨烯导热片的厚度不小于0.5mm。

44.本发明石墨烯导热膜或石墨烯导热片制备方法通过将浸渍氧化石墨烯浆料的泡沫模板进行定向压缩固定的方式,再经过热处理后,直接获得石墨烯沿着纵向排列的石墨烯导热膜或石墨烯导热片,该石墨烯导热膜或石墨烯导热片在纵向上具有高导热性能特点。本发明通过对模具对泡沫模板进行简单的辅助固定,即可获得纵向排列石墨烯薄膜,石墨烯导热膜或石墨烯导热片的厚度可控。

45.本发明石墨烯导热膜或石墨烯导热片内部石墨烯沿纵向进行排列,在纵向上具有良好的导热导电性能,可以有效解决界面纵向热传导问题。

46.本发明由于采用了泡沫模板,氧化石墨烯浸渍于泡沫模板中,形成一体,在碳化石墨化后,泡沫模板中的孔壁形成碳质纤维的网状结构,起到增强石墨烯的作用,因此本发明中的石墨烯不易分层;本发明由于最终的产品均是碳元素组成的材料,泡沫模板转化为碳质纤维的网状结构,氧化石墨烯转化为石墨烯,没有任何高分子成分,大大提高了碳材料的耐温性厚度可以制成100微米以下,如50微米,甚至更低。

附图说明

47.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

48.图1是本发明所述石墨烯导热膜或石墨烯导热片制备方法的一个实施例的流程图的示意图;

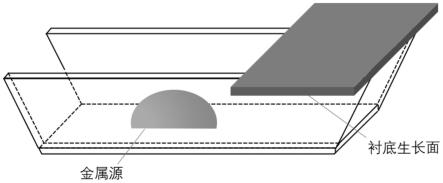

49.图2是本发明所述石墨烯导热膜或石墨烯导热片制备方法的一个实施例的示意图;

50.图3是本发明所述石墨烯导热膜或石墨烯导热片制备方法的另一个实施例的流程图的示意图;

51.图4是本发明所述石墨烯导热膜或石墨烯导热片制备方法的另一个实施例的示意图。

具体实施方式

52.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

53.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。当

然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

54.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

55.图1是本发明所述石墨烯导热膜或石墨烯导热片制备方法的一个实施例的流程图的示意图,图2是本发明所述石墨烯导热膜或石墨烯导热片制备方法的一个实施例的示意图,如图1和2所示,所述制备方法包括:

56.步骤s11,将泡沫模板1浸渍在氧化石墨烯浆料中;

57.步骤s12,将浸渍有氧化石墨烯浆料的泡沫模板插入模具2的腔体,所述模具2包括外壳21和插板23,所述外壳具有中空的腔体,模具可以不开设通孔,凭借着插板与腔体之间的缝隙,热处理过程中产生的气体同样可以逃逸,只是逃逸速率较慢,也可以开设通孔22,通孔可以是一面,也可以是上下两面,还可以在四周边框上开设通孔;开设通孔是为了横向压缩的泡沫模板不会受到模具开孔的影响,例如:在开孔的位置模板发生形变等;优选地,腔体的上下表面可以设置贯穿至腔室的孔洞,以方便热处理时内部产生的气体的逃逸;孔洞的排布与尺寸等无特殊限制;

58.步骤s13,通过插板23对所述泡沫模板进行横向压缩;

59.步骤s14,对横向压缩条件下的泡沫模板进行干燥处理、碳化处理和石墨化处理,从模具中取出,获得石墨烯导热膜或石墨烯导热片。

60.图3是本发明所述石墨烯导热膜或石墨烯导热片制备方法的另一个实施例的流程图的示意图,图4是本发明所述石墨烯导热膜或石墨烯导热片制备方法的另一个实施例的示意图,如图3和4所示,所述制备方法包括:

61.步骤s21,将泡沫模板插入模具的腔体中;

62.步骤s22,将插入泡沫模板的模具浸渍在氧化石墨烯浆料中;

63.步骤s23,从石墨烯浆料中取出模具,通过插板对浸渍有石墨烯浆料的泡沫模板进行横向压缩;

64.步骤s24,对横向压缩条件下的泡沫模板进行干燥处理、碳化处理和石墨化处理,从模具中取出,获得石墨烯导热膜或石墨烯导热片。

65.图1和图2的制备方法更加容易浸渍氧化石墨烯浆料,确定是浸渍后的泡沫模板置于模具中时有可能由于石墨烯浆料提前被挤出,造成浸渍量不够;图3和图4的制备方法石墨烯浆料没有被提前挤出,但在浸渍时需要适当增加时间,保证模板被充分浸渍。在上述两个实施例中,为保证泡沫模板被充分浸渍,模板中均是过量浸渍,在受到横向挤压后,多余的浆料将会被压出模具,直接将多余的浆料去除即可。

66.本发明模具的长宽没有限制,主要取决于其尺寸是否可以放置到干燥或热处理的设备中,样品(石墨烯导热膜或石墨烯导热片)厚度根据泡沫模板厚度来定,由于泡沫模板受到了横向压缩,其厚度在经过热处理后的变化可以忽略不计。

67.本发明模具的材质为石墨、金属钨、碳化硅,优选为石墨,模具的材质是为了能够承受高温,如果采用普通的材质,例如塑料的,不能承受300℃以上的高温,如果是普通金属,如铁,不能承受2000多度的高温。需要说明的是,本发明在温度低于1000℃以下的温度

范围内,可以采用如不锈钢模具、石英模具、氧化铝模具等,但是超过1000℃,尤其是石墨化处理时,则要更换为石墨、金属钨、碳化硅等材质,为了避免因更换材质造成的对样品的影响及破损,优选模具直接采用石墨、金属钨、碳化硅等材质。

68.以下实施例,通过astm e1461-2001测试石墨烯导热膜的热扩散系数;通过gb4472-1984测试石墨烯导热膜的密度;通过astm e1269-2018测试石墨烯导热膜的比热容;通过以下公式计算得到石墨烯导热膜的导热系数:

69.导热系数=热扩散系数

×

密度

×

比热容

70.其中,导热系数与热扩散系数均为纵向上的性能数据。

71.实施例1:

72.本实施例中,石墨烯导热膜制备方法中,泡沫模板材质为eva,厚度为0.05mm,孔隙率为80%,孔径为0.1mm;

73.氧化石墨烯浆料的固含量1wt.%,溶剂为水;

74.横向压缩率为80%;

75.干燥温度为80℃;

76.碳化温度为300℃,碳化持续时间为2h;

77.石墨化温度为2400℃,石墨化持续时间为2h;

78.测试所得石墨烯导热膜的性能,结果如下:

79.热扩散系数:257.81mm2/s;

80.密度:0.18g/cm3;

81.比热容:0.99j/(g k);

82.导热系数:45.94w/(m k)。

83.实施例2:

84.本实施例中,石墨烯导热片制备方法中,泡沫模板材质为pu,厚度为10mm,孔隙率为99%,孔径为2mm;

85.氧化石墨烯浆料的固含量为10wt.%,溶剂为乙醇;

86.横向压缩率为85%;

87.干燥温度为120℃;

88.碳化温度为1600℃,碳化持续时间为72h;

89.石墨化温度为2800℃,石墨化持续时间为72h;

90.测试所得石墨烯导热片的性能,结果如下:

91.热扩散系数:557.41mm2/s;

92.密度:0.42g/cm3;

93.比热容:0.95j/(g k);

94.导热系数:222.40w/(m k)。

95.实施例3:

96.本实施例中,石墨烯导热膜制备方法中,泡沫模板材质为tpu,厚度为0.1mm,孔隙率为99%,孔径为0.2mm;

97.氧化石墨烯浆料的固含量4wt.%,溶剂为甲醇;

98.横向压缩率为99%;

99.干燥温度:常温;

100.碳化温度为600℃,碳化持续时间为12h;

101.石墨化温度为3200℃,石墨化持续时间为6h;

102.测试所得的石墨烯导热膜的性能,结果如下:

103.热扩散系数:523.05mm2/s;

104.密度:0.78g/cm3;

105.比热容:0.90j/(g k);

106.导热系数:367.18w/(m k)。

107.实施例4:

108.本实施例中,石墨烯导热膜制备方法中,泡沫模板材质为pp,厚度为0.5mm,孔隙率为96%,孔径为0.5mm;

109.氧化石墨烯浆料的固含量为6wt.%,溶剂为dmf;

110.横向压缩率为95%;

111.干燥温度:100℃;

112.碳化温度为1200℃,碳化持续时间为24h;

113.石墨化温度为3000℃,石墨化持续时间为12h;

114.测试所得的石墨烯导热膜的性能,结果如下:

115.热扩散系数:504.61mm2/s;

116.密度:0.93g/cm3;

117.比热容:0.88j/(g k);

118.导热系数:412.97w/(m k)。

119.实施例5:

120.本实施例中,石墨烯导热膜制备方法中,泡沫模板材质为eva,厚度为0.25mm,孔隙率为98%,孔径为0.25mm;

121.氧化石墨烯浆料固含量为5wt.%,溶剂为nmp;

122.模板横向压缩率为90%;

123.干燥温度:110℃;

124.碳化温度为1000℃,碳化持续时间为18h;

125.石墨化温度为2950℃,石墨化持续时间为8h;

126.测试所得的石墨烯导热膜的性能,结果如下:

127.热扩散系数:423.76mm2/s;

128.密度:0.81g/cm3;

129.比热容:0.90j/(g k);

130.导热系数:308.92w/(m k)。

131.对比例1:

132.本对比例采用泡沫模板,浸渍氧化石墨烯浆料后,在未经过横向压缩的情况,直接干燥、碳化、石墨烯处理,其他条件与实施例1相同。

133.由于未经过横向压缩处理,石墨烯与石墨烯之间的结合点很少,主要依靠泡沫模板成型,但泡沫模板在碳化后,不能起到自支撑的作用,样品开裂,不能成型。

134.对比例2:

135.本对比例中,采用0.3mm厚度的eva模板,其他条件与实施例1相同。由于模板的厚度过薄,得到的样品力学性能太差,容易开裂,不能成型。

136.对比例3:

137.本对比例中,采用模板的孔隙率为70%,其他条件与实施例2相同。由于模板的孔隙率过小,氧化石墨烯之间得不到充分的接触,得到的样品力学性能太差,容易开裂,不能成型。

138.对比例4:

139.本对比例中,采用的氧化石墨烯浆料中的固含量为1wt.%,其他条件与实施例3相同。由于氧化石墨烯浆料中的固含量过小,最终石墨烯之间不能充分的结合在一起,样品开裂,最终不能成型。

140.对比例5:

141.本对比例中,采用的氧化石墨烯浆料的固含量为15%,其他条件与实施例3相同。由于氧化石墨烯浆料中的固含量过大,不能有效地浸渍到泡沫模板内部,最终石墨烯不能形成连续的整体结构,得不到成型的样品。

142.对比例6:

143.本对比例中,泡沫膜模板的横向压缩量为60%,其他条件与实施例4相同。由于泡沫模板的横向压缩量过小,导致石墨烯不能有效地连接在一起,造成样品开裂。

144.对比例7:

145.本对比例中,所用干燥处理温度为150℃,其他条件与实施例4相同。由于干燥处理温度过高,导致模板中的氧化石墨烯开裂,从而得不到成型性良好的样品。

146.对比例8:

147.本对比例中,所用碳化温度为200℃,其他条件与实施例5相同。由于碳化温度过低,样品得不到充分的碳化,在进入石墨化处理阶段后会产生大量的烟雾,造成炉内温度失控,存在危险。

148.对比例9:

149.本对比例中,所用碳化时间为1h,其他条件与实施例5相同。由于碳化时间过短,样品得不到充分的碳化,在进入石墨化处理阶段后同样会产生大量的烟雾,造成炉内温度失控,存在危险。

150.对比例10:

151.本对比例中,所用石墨化温度为2200℃,其他条件与实施例1相同。由于石墨化温度过低,样品的热扩散系数较低,为24.47mm2/s;密度和比热相差不大,分别是密度:0.87g/cm3、比热容:0.88j/(g k);最终所得样品导热系数:18.73w/(m k)。

152.对比例11:

153.本对比例中,所用石墨化时间为1h,其他条件与实施例1相同。由于石墨化时间过短,样品的热扩散系数较低,为19.12mm2/s;密度和比热相差不大,分别是密度:0.89g/cm3、比热容:0.90j/(g k);最终所得样品导热系数:15.32w/(mk)。

154.本发明制备方法得到了石墨烯沿着纵向排列的石墨烯导热膜或石墨烯导热片;与常规的石墨烯导热膜不同的是,该导热膜或导热片在纵向上具有良好导热导电性能;该石

墨烯导热膜或导热片可以有效解决界面纵向热传导问题;所得石墨烯导热膜或石墨烯导热片内部具有孔隙结构,可以通过浸渍等方式制成纵向高导热导电的石墨烯复合膜或石墨烯复合片。

155.以上依据本发明的实施例为启示的,相关人员可以在不偏离本发明的技术思想范围内,进行多样化的变更及修改。本发明的技术性范围不局限于说明书上的内容,必须根据权利要求范围来确定技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。