1.本发明属于绝缘产品生产技术领域,具体涉及一种高厚度大尺寸卷制静电环骨架的制备方法。

背景技术:

2.静电环骨架,是静电环结构中重要组成部分,在静电环中起支撑作用,静电环骨架质量的优劣直接影响静电环的性能,目前制作卷制静电环骨架为多层纸板整体涂胶粘接,此方法在制作厚度及宽度尺寸较小的卷制骨架时基本可满足质量要求,但在制作500kv及以上电压等级高厚度大尺寸卷制静电环骨架时,需要用多层纸板一层一层粘接成目标厚度和宽度的产品,因为总厚度较厚 (500kv及以上电压等级的静电环骨架厚度一般超过40厘米以上,随着电压的升高静电环骨架的厚度也要求不断增厚),层层刷胶粘接往往会出现纸板层间粘接不良,粘接后整体进行干燥定型,干燥后纸板层间非常容易出现裂缝现象,严重影响静电环的机械性能,同时,一旦裂缝间进入异物又会影响静电环的电气性能,所以静电环骨架的开裂问题急需解决。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种高厚度大尺寸卷制静电环骨架的制备方法,克服了现有技术中的缺陷,分部加工成型再进行组装,生产的产品粘接良好,无封闭空腔,且避免了整体干燥时骨架收缩过大导致外层绝缘松散无法使用问题,保证了产品的质量。

4.为解决上述技术问题,本发明的技术方案是:

5.一种高厚度大尺寸卷制静电环骨架的制备方法,包括以下步骤:

6.a.开料:按产品要求选择待加工纸板的厚度,按尺寸计算纸板长度及宽度尺寸(设有余量),实施裁剪;

7.b.纸板处理:均匀加湿所有待加工纸板,并保湿20~28h;

8.c.干燥定型:将保湿后的纸板按顺序使用绑扎带绑缚到模具(环状)上,放入真空烘箱对纸板进行定型,干燥至恒重,并对纸板进行降温;

9.d.涂胶:将待加工产品按总厚度分成若干部分厚度进行单独加工,每部分加工过程均是先将内部的纸板涂胶,然后从外侧依次粘接上待粘接纸板,直到达到预定的厚度,再用绑扎带收紧,放入真空干燥烘箱进行干燥至恒重后降温;第一部分加工好后,以第一部分为胎模,继续加工第二部分,直至加工成目标厚度的骨架毛胚;

10.e.骨架加工:将涂胶干燥后的骨架毛胚从模具上取下,按样板裁剪至成品尺寸,并进行修整和清理;

11.f.螺杆紧固:将加工好的骨架毛胚使用f夹进行夹紧固定,按间距开孔并攻丝,然后拧入纸质螺杆,最后释放f夹,完成各部分纸板的固定,即得到成品的静电环骨架。

12.将静电环骨架进行铜编织带、皱纹纸等的包扎即可得到静电环成品。

13.优选的,所述的步骤a中纸板厚度的选择采用5mm或6mm纸板,以便尽可能的减少胶层;纸板长度及宽度的选择采用长度增加80mm余量,高度增加50mm 余量,以便加工过程中根据需要进行裁剪。

14.优选的,所述的步骤b中采用喷雾方法加湿,加湿量为0.5kg/

㎡

;加湿完后进行保湿,保湿时间为24h。

15.优选的,所述的步骤c中真空烘箱中真空度≤300pa,烘烤温度为115~125℃,干燥后降温至40℃以下。

16.优选的,所述的步骤d中将待加工产品按总厚度分成2~5部分厚度进行单独加工,真空干燥烘箱内设定的真空度≤300pa,温度为115~125℃,最后降温至40℃以下。

17.优选的,所述的步骤d中各部分在加工时,为使外侧部分与内侧部分的配合间隙更小,第一部分的第一层纸板在降温结束后铺设到胎模上,第一层纸板内侧不涂胶,外侧涂胶粘接第二层纸板,第二层纸板双面涂胶,继续粘接后续纸板,直至达到第一部分厚度,第一部分最后一层的外侧不涂胶;第一部分涂胶完成后使用收紧带紧固放入真空干燥烘箱烘干,完成其中第一部分的加工;第二部分在第一部分完成后以第一部分为胎模,第二部分第一层的内侧不涂胶,然后参照上述过程进行加工,如果有其它部分,其它部分也参照上述过程依次进行加工。

18.在步骤c和步骤d的处理过程中,纸板铺设到胎膜上时形成的是开口的环状,开口处的两纸板边缘仅并齐处理;最终成型时,各纸板的开口处需要对齐,以保证外层纸板在收紧时充分受力,减少出现裂缝的概率。

19.优选的,所述的步骤e中使用手电刨、角磨机对骨架毛胚进行修整和清理。

20.优选的,所述的步骤f中采用手电钻进行开孔并攻丝,纸质螺杆采用与纸板相同材料制作而成。

21.由于采用了上述技术方案,本发明的有益效果是:

22.本发明将现有技术中一体化制作改成分体式制作,然后再组合成整体的方式,通过改变各部分间连接关系(由原先各层纸板间均通过胶粘接改成各部分的纸板间互相粘接,但各部分之间并不采用胶粘接的方式),采用纸质螺杆进行固定方式,加工的静电环骨架具有粘接良好,无封闭空腔,且避免了整体干燥时骨架收缩过大导致导致绝缘松散无法使用问题,保证了产品的质量;并且因为将产品分部加工,同样加工46mm厚度骨架由现有技术中总干燥时间124小时缩短至92小时,显著的缩短了干燥时间,降低了能耗,提高了生产效率。

具体实施方式

23.下面结合实施例对本发明的技术方案进一步描述:

24.实施例一:现有技术500kv电压((mm内径)/1496(mm外径)

×ꢀ

457(mm大头尺寸)/140(mm小头尺寸)-410(mm开口尺寸,是成环后大头与小头之间的距离,该距离为加工成型后的开口距离)静电环骨架的制作方法:

25.1、开料:按图纸尺寸计算纸板长度及宽度尺寸,配料厚度构成为t6

×

6 t5

ꢀ×

2(t为纸板厚度,准备6块厚6mm的纸板,2块厚5mm的纸板),具体尺寸如下:

26.t5

×

4379

×

550

ꢀꢀꢀꢀꢀ

1件

27.t5

×

4348

×

550

ꢀꢀꢀꢀꢀ

1件

28.t6

×

4313

×

550

ꢀꢀꢀꢀꢀ

1件

29.t6

×

4273

×

550

ꢀꢀꢀꢀꢀ

1件

30.t6

×

4238

×

550

ꢀꢀꢀꢀꢀ

1件

31.t6

×

4201

×

550

ꢀꢀꢀꢀꢀ

1件

32.t6

×

4163

×

550

ꢀꢀꢀꢀꢀ

1件

33.t6

×

4125

×

550

ꢀꢀꢀꢀꢀ

1件;

34.2、纸板加湿、保湿:使用喷雾器将上述纸板按0.5kg/m2均匀加湿纸板,并使用塑料膜覆盖,保湿24h;

35.3、干燥定型:将保湿的纸板按顺序使用绑扎带绑缚到模具上,放入真空烘箱(真空度≤300pa)对纸板进行定型,120℃干燥24h后结束,并对纸板进行降温,降温至40℃以下;

36.4、涂胶:将定型纸板根据长度按顺序由内向外依次涂胶,其中最内层纸板仅外表面涂胶,最外层纸板仅内表面涂胶;

37.5、干燥:将涂胶后的纸板放入真空干燥烘箱(真空度≤300pa),120℃干燥36h,并降温至40℃以下;

38.6、二次干燥:将降温完毕的骨架毛胚增加一定的裁切余量进行大小头的锯切(锯切大小头的目的是提高二次干燥效率),并再次将骨架绑缚到模具上放入真空干燥烘箱(真空度≤300pa),120℃干燥至骨架毛胚重量基本不再发生变化,干燥时间64h,骨架平均厚度47.5mm(多层纸板间存在长短不一约1mm的裂缝,且存在毛胚大头一侧厚度尺寸偏高问题):

39.7、骨架的加工:将二次干燥完毕的毛胚降温,降至40℃后根据尺寸进行大小头的裁切,并使用磨光机处理尖角毛刺,使用倒角机加工引线斜坡,使用手枪钻加工引线孔,使用倒角机将棱边圆角加工至图纸要求尺寸,因此骨架存在厚度尺寸大问题,加工前需将厚度尺寸打磨至要求厚度46mm。

40.实施例二:本发明500kv电压静电环骨架的制作方法一(同实施例一加工46mm 骨架):

41.a.按实施例一加工方法加工至步骤3;

42.b.将骨架总厚度分成内层24(6

×

4)和外层22(6

×

2 5

×

2)两个厚度组合,优先对内层24mm进行涂胶,最内层纸板与模具接触不涂胶,最外层纸板外层不涂胶,中间两层纸板内外层均需涂胶,涂胶完毕使用收紧带绑缚到模具上放入真空干燥烘箱(真空度≤300pa),120℃干燥20h,并降温至40℃以下;

43.c.将收紧带从涂胶后的纸板上卸下,以此涂胶干燥后的纸板为胎模将剩余4 层纸板(外层22(6

×

2 5

×

2))依次涂胶,靠近胎模的一张纸板内层不涂胶,最外层纸板的外层不涂胶,中间层纸板内外层均需涂胶,涂胶完毕后将纸板放入真空干燥烘箱干燥24h,并降温至40℃以下;

44.d.降温完毕的骨架毛胚增加一定的裁切余量进行大小头的锯切(锯切大小头的目的是提高二次干燥效率),并再次将骨架绑缚到模具上放入真空干燥烘箱,干燥至骨架毛胚重量基本不再发生变化,干燥时间24h,并降温至40℃以下;

45.e.根据尺寸进行大小头的裁切,经测量骨架的厚度与配料厚度基本一致约 46.2mm,相同配料条件下,此方案制作的骨架纸板收缩更大,且骨架外观无明显裂缝,外观

质量更好;使用磨光机处理尖角毛刺,将两部分大小头对齐后使用f夹夹紧,在距离端面50mm位置分别钻孔,并攻丝,然后拧入纸质螺杆,再使用倒角机加工引线斜坡,使用手枪钻加工引线孔,使用倒角机将棱边圆角加工至图纸要求尺寸。

46.实施例三:本发明500kv电压静电环骨架的制作方法二实施例三:本发明500kv电压静电环骨架的制作方法二

47.a.开料:按图纸尺寸计算纸板长度及宽度尺寸,配料厚度构成为t5*11,具体尺寸如下:

48.t5

×

4958

×

550

ꢀꢀꢀꢀꢀꢀ

1件

49.t5

×

4927

×

550

ꢀꢀꢀꢀꢀꢀ

1件

50.t5

×

4895

×

550

ꢀꢀꢀꢀꢀꢀ

1件

51.t5

×

4864

×

550

ꢀꢀꢀꢀꢀꢀ

1件

52.t5

×

4833

×

550

ꢀꢀꢀꢀꢀꢀ

1件

53.t5

×

4801

×

550

ꢀꢀꢀꢀꢀꢀ

1件

54.t5

×

4770

×

550

ꢀꢀꢀꢀꢀꢀ

1件

55.t5

×

4738

×

550

ꢀꢀꢀꢀꢀꢀ

1件

56.t5

×

4701

×

550

ꢀꢀꢀꢀꢀꢀ

1件

57.t5

×

4670

×

550

ꢀꢀꢀꢀꢀꢀ

1件

58.t5

×

4639

×

550

ꢀꢀꢀꢀꢀꢀ

1件

59.b.纸板加湿、保湿:使用喷雾器按0.5kg/m2均匀加湿纸板,并使用塑料膜覆盖,保湿24h;

60.c.干燥定型:将保湿的纸板按顺序使用绑扎带绑缚到模具上,放入真空烘箱(真空度≤300pa)对纸板进行定型,120℃干燥24h后结束,并对纸板进行降温至40℃以下;

61.d.将骨架总厚度分成内层25(5

×

5)和外层30(5

×

6)两个厚度组合,优先对内层25mm进行涂胶,最内层纸板与模具接触不涂胶,最外层纸板外层不涂胶,中间两层纸板内外层均需涂胶,涂胶完毕使用收紧带绑缚到模具上放入真空干燥烘箱(真空度≤300pa),120℃干燥20h,并降温至40℃以下;外层30mm 做同样的处理;

62.e.将收紧带从涂胶后的纸板上卸下,以此涂胶干燥后的纸板为胎模将剩余6 层纸板外层30(5

×

6)依次涂胶,靠近胎模的一张纸板内层不涂胶,最外层纸板的外层不涂胶,中间层纸板内外层均需涂胶,涂胶完毕后将纸板放入真空干燥烘箱(真空度≤300pa),120℃干燥24h,并降温至40℃以下;

63.f.降温完毕的骨架毛胚增加一定的裁切余量进行大小头的锯切(锯切大小头的目的是提高二次干燥效率),并再次将骨架绑缚到模具上放入真空干燥烘箱,干燥至骨架毛胚重量基本不再发生变化,干燥时间24h,并降温至40℃以下;

64.g.根据尺寸进行大小头的裁切,并使用磨光机处理尖角毛刺,将两部分大小头对齐后使用f夹夹紧,在距离端面50mm位置分别钻孔,并攻丝,然后拧入纸质螺杆,再使用倒角机加工引线斜坡,使用手枪钻加工引线孔,使用倒角机将棱边圆角加工至图纸要求尺寸。

65.实施例四:本发明500kv电压静电环骨架的制作方法三实施例四:本发明500kv电压静电环骨架的制作方法三

66.a.开料:按图纸尺寸计算纸板长度及宽度尺寸,配料厚度构成为t5

×

13,具体尺寸如下:

67.t5

×

4958

×

550

ꢀꢀꢀꢀꢀꢀ

1件

68.t5

×

4927

×

550

ꢀꢀꢀꢀꢀꢀ

1件

69.t5

×

4895

×

550

ꢀꢀꢀꢀꢀꢀ

1件

70.t5

×

4864

×

550

ꢀꢀꢀꢀꢀꢀ

1件

71.t5

×

4833

×

550

ꢀꢀꢀꢀꢀꢀ

1件

72.t5

×

4801

×

550

ꢀꢀꢀꢀꢀꢀ

1件

73.t5

×

4770

×

550

ꢀꢀꢀꢀꢀꢀ

1件

74.t5

×

4738

×

550

ꢀꢀꢀꢀꢀꢀ

1件

75.t5

×

4701

×

550

ꢀꢀꢀꢀꢀꢀ

1件

76.t5

×

4670

×

550

ꢀꢀꢀꢀꢀꢀ

1件

77.t5

×

4639

×

550

ꢀꢀꢀꢀꢀꢀ

1件

78.t5

×

4608

×

550

ꢀꢀꢀꢀꢀꢀ

1件

79.t5

×

4577

×

550

ꢀꢀꢀꢀꢀꢀ

1件

80.b.纸板加湿、保湿:使用喷雾器按0.5kg/m2均匀加湿纸板,并使用塑料膜覆盖,保湿24h;

81.c.干燥定型:将保湿的纸板按顺序使用绑扎带绑缚到模具上,放入真空烘箱 (真空度≤300pa)对纸板进行定型,120℃干燥24h后结束,并对纸板进行降温;

82.d.将骨架总厚度分成内层20(5

×

4)、中层25(5

×

5)和外层20(5

×

4;) 三个厚度组合,优先对内层20mm进行涂胶,最内层纸板与模具接触不涂胶,最外层纸板外层不涂胶,中间两层纸板内外层均需涂胶,涂胶完毕使用收紧带绑缚到模具上放入真空干燥烘箱(真空度≤300pa),120℃干燥20h,并降温至40℃以下;

83.e.将收紧带从涂胶后的纸板上卸下,以此涂胶干燥后的纸板为胎模将中层的5层5mm纸板依次涂胶,靠近胎模的一张纸板内层不涂胶,最外层纸板的外层不涂胶,中间层纸板内外层均需涂胶,涂胶完毕后将纸板放入真空干燥烘箱 (真空度≤300pa),120℃干燥24h,并降温至40℃以下;

84.f.将收紧带从涂胶后的纸板上卸下,以内层和中层干燥后的纸板为胎模将外层的4层5mm纸板依次涂胶,靠近胎模的一张纸板内层不涂胶,最外层纸板的外层不涂胶,中间层纸板内外层均需涂胶,涂胶完毕后将纸板放入真空干燥烘箱(真空度≤300pa),120℃干燥24h,并降温至40℃以下;

85.g.降温完毕的骨架毛胚增加一定的裁切余量进行大小头的锯切(锯切大小头的目的是提高二次干燥效率),并再次将骨架绑缚到模具上放入真空干燥烘箱 (真空度≤300pa),120℃干燥至骨架毛胚重量基本不再发生变化,干燥时间36h,并降温至40℃以下;

86.h.根据尺寸进行大小头的裁切,并使用磨光机处理尖角毛刺,将三部分大小头对齐后使用f夹夹紧,在距离端面50mm位置分别钻孔,并攻丝,然后拧入纸质螺杆,再使用倒角机加工引线斜坡,使用手枪钻加工引线孔,使用倒角机将棱边圆角加工至图纸要求尺寸。

87.实施例五:本发明750kv电压静电环骨架的制作方法

88.a.开料:按图纸尺寸计算纸板长度及宽度尺寸,配料厚度构成为t5

×

13,具体尺寸如下:

89.t5

×

6007

×

600

ꢀꢀꢀꢀꢀꢀ

1件

90.t5

×

5976

×

600

ꢀꢀꢀꢀꢀꢀ

1件

91.t5

×

5945

×

600

ꢀꢀꢀꢀꢀꢀ

1件

92.t5

×

5913

×

600

ꢀꢀꢀꢀꢀꢀ

1件

93.t5

×

5882

×

600

ꢀꢀꢀꢀꢀꢀ

1件

94.t5

×

5850

×

600

ꢀꢀꢀꢀꢀꢀ

1件

95.t5

×

5819

×

600

ꢀꢀꢀꢀꢀꢀ

1件

96.t5

×

5788

×

600

ꢀꢀꢀꢀꢀꢀ

1件

97.t5

×

5757

×

600

ꢀꢀꢀꢀꢀꢀ

1件

98.t5

×

5726

×

600

ꢀꢀꢀꢀꢀꢀ

1件

99.t5

×

5695

×

600

ꢀꢀꢀꢀꢀꢀ

1件

100.t5

×

5664

×

600

ꢀꢀꢀꢀꢀꢀ

1件

101.t5

×

5633

×

600

ꢀꢀꢀꢀꢀꢀ

1件

102.b.纸板加湿、保湿:使用喷雾器按0.5kg/m2均匀加湿纸板,并使用塑料膜覆盖,保湿24h;

103.c.干燥定型:将保湿的纸板按顺序使用绑扎带绑缚到模具上,放入真空烘箱(真空度≤300pa)对纸板进行定型,120℃干燥24h后结束,并对纸板进行降温;

104.d.将骨架总厚度分成内层20(5

×

4)、中层25(5

×

5)和外层20(5

×

4;) 三个厚度组合,优先对内层20mm进行涂胶,最内层纸板与模具接触不涂胶,最外层纸板外层不涂胶,中间两层纸板内外层均需涂胶,涂胶完毕使用收紧带绑缚到模具上放入真空干燥烘箱(真空度≤300pa),120℃干燥24h,并降温至40℃以下;

105.e.将收紧带从涂胶后的纸板上卸下,以此涂胶干燥后的纸板为胎模将中层的5层5mm纸板依次涂胶,靠近胎模的一张纸板内层不涂胶,最外层纸板的外层不涂胶,中间层纸板内外层均需涂胶,涂胶完毕后将纸板放入真空干燥烘箱 (真空度≤300pa),120℃干燥28h,并降温至40℃以下;

106.f.将收紧带从涂胶后的纸板上卸下,以内层和中层干燥后的纸板为胎模将外层的4层5mm纸板依次涂胶,靠近胎模的一张纸板内层不涂胶,最外层纸板的外层不涂胶,中间层纸板内外层均需涂胶,涂胶完毕后将纸板放入真空干燥烘箱(真空度≤300pa),120℃干燥28h,并降温至40℃以下;

107.g.降温完毕的骨架毛胚增加一定的裁切余量进行大小头的锯切(锯切大小头的目的是提高二次干燥效率),并再次将骨架绑缚到模具上放入真空干燥烘箱 (真空度≤300pa),120℃干燥至骨架毛胚重量基本不再发生变化,干燥时间50h,并降温至40℃以下;

108.h.根据尺寸进行大小头的裁切,并使用磨光机处理尖角毛刺,将三部分大小头对齐后使用f夹夹紧,在距离端面50mm位置分别钻孔,并攻丝,然后拧入纸质螺杆,再使用倒角机加工引线斜坡,使用手枪钻加工引线孔,使用倒角机将棱边圆角加工至图纸要求尺寸。

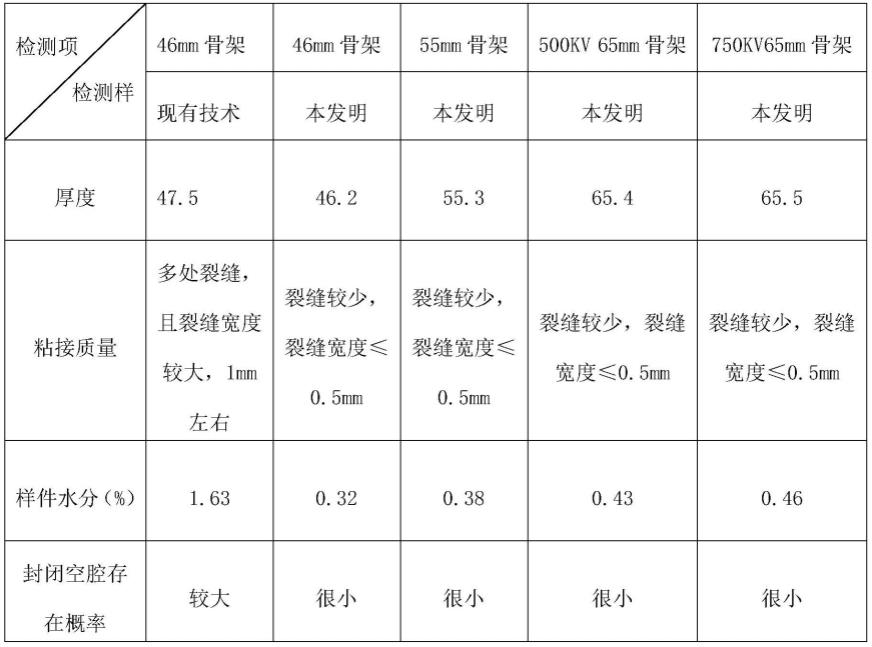

109.各实施例产品测试结果:

110.将本发明制作的46mm、55mm和65mm厚静电环骨架与现有技术制作的静电环骨架进行对比,数据如表1:

111.表1本发明和现有技术产品检验结果数据比较

[0112][0113]

注:厚度测量是指干燥后重量基本不再发生变化的情况下进行的;粘接质量指纸板件的结合情况,有无明显裂缝;样件水分指从裁切的边料上相同位置取样,进行再次彻底干燥进行水分检测的数据;封闭空腔存在概率指上下端面粘接良好而中间出现粘接不良问题的概率;

[0114]

以上现有技术与本发明的对比试验均在配料构成一致的情况下进行的。

[0115]

结论:通过以上对比可以看出,本发明制备的产品与现有技术的产品相比较,在烘箱干燥能力不变的情况下,本发明制作的骨架干燥更彻底,纸板间粘接更贴合,从而也大大降低出现封闭空腔的概率,更能满足高电压等级变压器对静电环质量的要求。

[0116]

应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。