1.本发明属于聚酯涤纶预取向丝生产技术领域,涉及一种多孔纤维的生产设备和制备方法。

背景技术:

2.使用微细长丝进行高密度织造,并进行收缩处理,可得到不需任何涂层即可获得防水透气的织物。在高密度防水透气的基础上,可继续开发高拒水织物。细旦多孔纤维加工而成的高密度拒水织物,以其良好的手感和质感,引起广泛的关注,成为各厂家争相开发的热点,化纤市场上的144孔、192孔、288孔、384孔等多孔细旦纤维已基本规模化、量化生产,而576f多孔涤纶预取向丝具有更好的手感柔软、织物丰满等特性,深受客户青睐,但现有厂家生产576f多孔涤纶预取向丝多是采用288合股生产,量小而且生产不稳定,即使个别厂家采用单板生产,产品品质较差,且稳定性不好。

3.生产细旦多孔纤维质量控制很难,能否保证丝条的内在质量,保证织物染色的均匀性,要生产出高质量的均匀性良好的细旦多孔纤维,单靠调整工艺参数或现场管理是难以做到的,设备硬件起决定性作用。实践证明决定丝条均匀性的根本因素在于poy丝的均匀性,而影响poy丝均匀性的关键之处是动态的冷却成型过程。

4.因此如何改进设备以增加可纺性,以弥补现有技术环吹风系统丝条冷却条件不一致的不足,从而生产出高质量的均匀性良好的细旦多孔纤维,具有十分重要的意义。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供一种多孔纤维的生产设备和制备方法,目的在于:第一,设计一种环形凹槽多孔分板喷丝板,实现单板生产多孔纤维,改变过去的合股生产多孔纤维方法,提高产品的产量,同时提高喷丝孔中熔体的剪切应变速率,增强可纺性;第二,把现有的圆柱形环吹风滤芯改进为圆台形环吹风冷却装置,解决细旦多孔纤维丝条冷却均匀性的问题,弥补了现有技术环吹风系统丝条冷却条件不一致的不足。

6.为达到上述目的,本发明采用的技术方案如下:

7.一种多孔纤维的生产设备,包括纺丝组件和环吹风冷却装置,纺丝组件包括喷丝板,环吹风冷却装置包括环吹风箱以及位于环吹风箱内的环吹风滤芯,环吹风箱的内部设有上风室和下风室,环吹风滤芯为上风室的内壳,喷丝板包括喷丝板本体,喷丝板本体的正面设有576个喷丝孔;

8.环吹风滤芯为小端在上、大端在下的圆台状结构;环吹风滤芯的小端内径比喷丝板的直径大6~8mm,大端内径比喷丝板的直径大10~12mm,高度为210~230mm。

9.现有技术中单个喷丝板上难以设置576个喷丝孔的难点在于冷却效果较差,如图5所示,现有技术采用圆柱形环吹风滤芯,其工作原理是:冷却风首先进入下风室,进而向上进入上风室,依次通过多孔板、不锈钢烛芯风筒进而对丝束冷却,而且冷却风每吹过一层丝束后,就有一部分残余气流伴随向下,从而造成丝束受风量自上而下梯度递增,对常规纤维

的品质影响很小,但是对高线密度细旦多孔纤维诸如576f影响很明显;本发明对现有技术的圆柱形环吹风滤芯进行了改造,将圆柱形环吹风滤芯变为圆台形,环吹风滤芯顶部管径比喷丝板外径稍大6~8mm,底部管径比喷丝板外径稍大10~12mm,通过风筒这样改造,丝束自上而下与滤芯的出风面距离依次增大,进而导致丝束上来自滤芯出风面的受风量,与现有技术中冷却风每吹过一层丝束后,就有一部分残余气流伴随向下丝束受风量自上而下递增相抵消后,丝束的总受风量自上而下就更为均匀,风筒采用这样结构,丝条冷却均匀条干cv%和锭与锭之间的热应力cv%都较小。

10.作为优选的技术方案:

11.如上所述的一种多孔纤维的生产设备,所述环吹风滤芯包含多孔板和不锈钢烛芯风筒,多孔板和不锈钢烛芯风筒都为中空圆台状结构,不锈钢烛芯风筒套在多孔板的内部且与多孔板共轴,多孔板和不锈钢烛芯风筒的顶端和底端均通过环形密封垫相连。

12.如上所述的一种多孔纤维的生产设备,所有的喷丝孔呈同心圆分布,同心圆由11个圆构成,相邻两圆上的喷丝孔错位排列,以保证受风均匀;同心圆上由内到外喷丝孔的数量为10、16、22、30、38、44、58、70、82、96、110。

13.如上所述的一种多孔纤维的生产设备,喷丝板本体分为对称的两个区域,每个区域内的喷丝孔分布在11条弧线上,两个区域内的喷丝孔对称分布,如此设计的原因是两个区域的丝束在上油时是分开上油,上油结束后再次合股。

14.如上所述的一种多孔纤维的生产设备,喷丝板的背面设有22个弧形沟槽,每个弧形沟槽分别与每条弧线上的喷丝孔连通,如此设计的目的是保证熔体流动分配更为均匀。

15.如上所述的一种多孔纤维的生产设备,喷丝孔的孔径小于等于0.16mm,长径比为3~4。

16.如上所述的一种多孔纤维的生产设备,设备还包括纺丝箱体、计量泵和硅胶密封垫;纺丝组件位于计量泵的下方,二者都位于纺丝箱体内;纺丝箱体位于环吹风箱的上方,二者之间设有硅胶密封垫。

17.如上所述的一种多孔纤维的生产设备,设备还包括位于环吹风箱的下方且自上而下顺序排列的上油系统、纺丝甬道和卷绕系统,卷绕系统由沿纤维运行方向顺序排列的剪刀装置、第一导丝盘、网络器、第二导丝盘和卷绕筒子组成。

18.本发明还提供一种多孔纤维的制备方法,利用如上所述的一种多孔纤维的生产设备,工艺流程为:熔体管道

→

计量泵熔体挤出

→

喷丝板熔融挤出

→

环吹风冷却装置冷却成型

→

上油系统上油

→

纺丝甬道

→

剪刀装置

→

第一导丝盘

→

网络器

→

第二导丝盘

→

卷绕筒子卷绕成型;具体过程为:聚合熔体经过熔体管道,输送到纺丝箱体中;经计量泵精确计量后,由熔体管道均匀分配到纺丝组件中,在纺丝组件中的熔体经过过滤后从喷丝板中挤出成初生纤维;从喷丝板中挤出的初生纤维经过环吹风冷却装置冷却成形;冷却成形的纤维再经上油系统集束上油;纤维上油后,通过纺丝甬道,进入卷绕系统卷绕成丝饼。

19.作为优选的技术方案:

20.如上所述的一种多孔纤维的制备方法,工艺参数包括:冷却风温度18~20℃,冷却风相对湿度75~85%,冷却风压强35~40pa,卷绕速度2200~2400m/min。

21.如上所述的一种多孔纤维的制备方法,多孔纤维的丝条冷却均匀条干cv%为0.2~0.35,锭与锭之间的热应力cv%《2。

22.有益效果

23.本发明设计了一种环形凹槽多孔分板喷丝板,实现单板生产多孔纤维,改变过去的合股生产多孔纤维方法,提高产品的产量,同时提高喷丝孔中熔体的剪切应变速率,增强可纺性;把现有的圆柱形环吹风滤芯改进为圆台形环吹风冷却装置,解决细旦多孔纤维丝条冷却均匀性的问题,弥补了现有技术环吹风系统丝条冷却条件不一致的不足。

附图说明

24.图1为本发明的一种多孔纤维的生产设备的结构示意图;

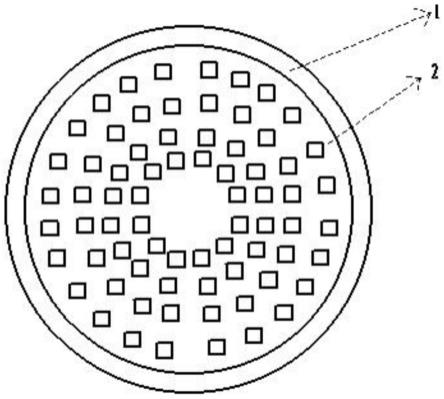

25.图2为本发明的一种多孔纤维的生产设备的喷丝板的结构示意图(图中仅示出了最内层的三圈上的喷丝孔);

26.图3为喷丝板本体上带沟槽喷丝孔排列示意图;

27.图4为本发明的一种多孔纤维的生产设备中的环吹风滤芯以及丝束受风的示意图;

28.图5为现有技术的圆柱形环吹风滤芯以及丝束受风的示意图;

29.其中,1-纺丝箱体,2-计量泵,3-纺丝组件,30-喷丝板,301-喷丝板本体,302-喷丝孔,4-硅胶密封垫,5-环吹风滤芯,6-多孔板,7-不锈钢烛芯风筒,8-冷却中的纤维丝束,9-上风室,10-下风室,11-环吹风箱,12-上油系统,13-上油后纤维丝束,14-纺丝甬道,15-卷绕系统,16-剪刀装置,17-第一导丝盘,18-网络器,19-第二导丝盘,20-卷绕筒子。

具体实施方式

30.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

31.实施例1

32.一种多孔纤维的生产设备,如图1~4所示,包括纺丝组件3、环吹风冷却装置、纺丝箱体1、计量泵2、硅胶密封垫4、上油系统12、纺丝甬道14和卷绕系统15;

33.纺丝组件3包括喷丝板30;喷丝板30包括喷丝板本体301,喷丝板本体301的正面设有576个喷丝孔302;所有喷丝孔302的孔径为0.16mm,长径比为3;所有的喷丝孔302呈同心圆分布,同心圆由11个圆构成,相邻两圆上的喷丝孔302错位排列;同心圆上由内到外喷丝孔302的数量为10、16、22、30、38、44、58、70、82、96、110;

34.喷丝板本体301分为对称的两个区域,每个区域内的喷丝孔302分布在11条弧线上,两个区域内的喷丝孔302对称分布;喷丝板30的背面设有22个弧形沟槽,每个弧形沟槽分别与每条弧线上的喷丝孔302连通;

35.环吹风冷却装置包括环吹风箱11以及位于环吹风箱11内的环吹风滤芯5;

36.环吹风箱11的内部设有上风室9和下风室10;环吹风滤芯5为上风室9的内壳;

37.环吹风滤芯5为小端在上、大端在下的圆台状结构;环吹风滤芯的小端内径比喷丝板30的直径大6mm,大端内径比喷丝板30的直径大10mm,高度为230mm;

38.环吹风滤芯5包含多孔板6和不锈钢烛芯风筒7,多孔板6和不锈钢烛芯风筒7都为

中空圆台状结构,不锈钢烛芯风筒7套在多孔板6的内部且与多孔板6共轴,多孔板6和不锈钢烛芯风筒7的顶端和底端均通过环形密封垫相连。

39.纺丝组件3位于计量泵2的下方,二者都位于纺丝箱体1内;纺丝箱体1位于环吹风箱11的上方,二者之间设有硅胶密封垫4;

40.上油系统12、纺丝甬道14和卷绕系统15都位于环吹风箱11的下方且自上而下顺序排列;其中,卷绕系统15由沿纤维运行方向顺序排列的剪刀装置16、第一导丝盘17、网络器18、第二导丝盘19和卷绕筒子20组成。

41.利用上述的生产设备制备一种多孔纤维,具体过程为:以精对苯二甲酸(pta)和乙二醇(meg)为原料,经酯化和缩聚反应而制得聚对苯二甲酸乙二醇酯(pet),接着将聚对苯二甲酸乙二醇酯(pet)熔融,经过一系列工艺流程,从而制得多孔纤维;

42.其中,工艺流程为:熔体管道

→

计量泵熔体挤出

→

喷丝板熔融挤出

→

环吹风冷却装置冷却成型

→

上油系统上油

→

纺丝甬道

→

剪刀装置

→

第一导丝盘

→

网络器

→

第二导丝盘

→

卷绕筒子卷绕成型;环吹风冷却装置冷却成型中的纤维为冷却中的纤维丝束8,上油系统上油后得到的是上油后纤维丝束13;

43.工艺参数包括:冷却风温度18℃,冷却风相对湿度85%,冷却风压强40pa,卷绕速度2200m/min。

44.制得的多孔纤维的丝条冷却均匀条干cv%为0.22,锭与锭之间的热应力cv%为1.25。

45.对比例1

46.一种多孔纤维的生产设备,基本同实施例1,不同之处仅在于环吹风滤芯的形状为中空圆柱状,且内径同实施例1的环吹风滤芯的小端内径。

47.利用上述的生产设备制备一种多孔纤维,其工艺流程、工艺参数同实施例1。

48.制得的多孔纤维的丝条冷却均匀条干cv%为0.58,锭与锭之间的热应力cv%为3.56。

49.与实施例1相比,对比例1的丝条冷却均匀条干cv%大,锭与锭之间的热应力cv%也大,这是因为对比例1中不锈钢烛芯风筒是中空圆柱状环吹风滤芯,且风筒内径较小,因此整体丝束受冷过快,且冷却风对丝束冷却时每吹过一层丝束后,就有一部分残余气流伴随向下,从而造成丝束受风量自上而下梯度递增,对高线密度细旦多孔纤维诸如576f影响很明显,造成自上而下冷却不均匀。

50.对比例2

51.一种多孔纤维的生产设备,基本同实施例1,不同之处仅在于环吹风滤芯的形状为中空圆柱状,且内径同实施例1的环吹风滤芯的大端内径。

52.利用上述的生产设备制备一种多孔纤维,其工艺流程、工艺参数同实施例1。

53.制得的多孔纤维的丝条冷却均匀条干cv%为0.65,锭与锭之间的热应力cv%为4.24。

54.与实施例1相比,对比例2的丝条冷却均匀条干cv%大,锭与锭之间的热应力cv%也大,这是因为对比例2中不锈钢烛芯风筒是中空圆柱状环吹风滤芯,且风筒内径较大,因此整体丝束受冷过慢,且冷却风对丝束冷却时每吹过一层丝束后,就有一部分残余气流伴随向下,从而造成丝束受风量自上而下梯度递增,对高线密度细旦多孔纤维诸如576f影响

很明显,造成自上而下冷却不均匀。

55.实施例2

56.一种多孔纤维的生产设备,包括纺丝组件、环吹风冷却装置、纺丝箱体、计量泵、硅胶密封垫、上油系统、纺丝甬道和卷绕系统;

57.纺丝组件包括喷丝板;喷丝板包括喷丝板本体,喷丝板本体的正面设有576个喷丝孔;所有喷丝孔的孔径为0.15mm,长径比为3;所有的喷丝孔呈同心圆分布,同心圆由11个圆构成,相邻两圆上的喷丝孔错位排列;同心圆上由内到外喷丝孔的数量为10、16、22、30、38、44、58、70、82、96、110;

58.喷丝板本体分为对称的两个区域,每个区域内的喷丝孔分布在11条弧线上,两个区域内的喷丝孔对称分布;喷丝板的背面设有22个弧形沟槽,每个弧形沟槽分别与每条弧线上的喷丝孔连通;

59.环吹风冷却装置包括环吹风箱以及位于环吹风箱内的环吹风滤芯;

60.环吹风箱的内部设有上风室和下风室;环吹风滤芯为上风室的内壳;

61.环吹风滤芯为小端在上、大端在下的圆台状结构;环吹风滤芯的小端内径比喷丝板的直径大6mm,大端内径比喷丝板30的直径大11mm,高度为230mm;

62.环吹风滤芯包含多孔板和不锈钢烛芯风筒,多孔板和不锈钢烛芯风筒都为中空圆台状结构,不锈钢烛芯风筒套在多孔板的内部且与多孔板共轴,多孔板和不锈钢烛芯风筒的顶端和底端均通过环形密封垫相连。

63.纺丝组件位于计量泵的下方,二者都位于纺丝箱体内;纺丝箱体位于环吹风箱的上方,二者之间设有硅胶密封垫;

64.上油系统、纺丝甬道和卷绕系统都位于环吹风箱的下方且自上而下顺序排列;其中,卷绕系统由沿纤维运行方向顺序排列的剪刀装置、第一导丝盘、网络器、第二导丝盘和卷绕筒子组成。

65.利用上述的生产设备制备一种多孔纤维,具体过程为:以对苯二甲酸二甲酯(dmt)和乙二醇(meg)为原料,经酯交换和缩聚反应而制得聚对苯二甲酸乙二醇酯(pet),接着将聚对苯二甲酸乙二醇酯(pet)熔融,经过一系列工艺流程,从而制得多孔纤维;

66.其中,工艺流程为:熔体管道

→

计量泵熔体挤出

→

喷丝板熔融挤出

→

环吹风冷却装置冷却成型

→

上油系统上油

→

纺丝甬道

→

剪刀装置

→

第一导丝盘

→

网络器

→

第二导丝盘

→

卷绕筒子卷绕成型;

67.工艺参数包括:冷却风温度19℃,冷却风相对湿度80%,冷却风压强39pa,卷绕速度2300m/min。

68.制得的多孔纤维的丝条冷却均匀条干cv%为0.24,锭与锭之间的热应力cv%为1.3。

69.实施例3

70.一种多孔纤维的生产设备,包括纺丝组件、环吹风冷却装置、纺丝箱体、计量泵、硅胶密封垫、上油系统、纺丝甬道和卷绕系统;

71.纺丝组件包括喷丝板;喷丝板包括喷丝板本体,喷丝板本体的正面设有576个喷丝孔;所有喷丝孔的孔径为0.14mm,长径比为4;所有的喷丝孔呈同心圆分布,同心圆由11个圆构成,相邻两圆上的喷丝孔错位排列;同心圆上由内到外喷丝孔的数量为10、16、22、30、38、

44、58、70、82、96、110;

72.喷丝板本体分为对称的两个区域,每个区域内的喷丝孔分布在11条弧线上,两个区域内的喷丝孔对称分布;喷丝板的背面设有22个弧形沟槽,每个弧形沟槽分别与每条弧线上的喷丝孔连通;

73.环吹风冷却装置包括环吹风箱以及位于环吹风箱内的环吹风滤芯;

74.环吹风箱的内部设有上风室和下风室;环吹风滤芯为上风室的内壳;

75.环吹风滤芯为小端在上、大端在下的圆台状结构;环吹风滤芯的小端内径比喷丝板的直径大7mm,大端内径比喷丝板30的直径大12mm,高度为210mm;

76.环吹风滤芯包含多孔板和不锈钢烛芯风筒,多孔板和不锈钢烛芯风筒都为中空圆台状结构,不锈钢烛芯风筒套在多孔板的内部且与多孔板共轴,多孔板和不锈钢烛芯风筒的顶端和底端均通过环形密封垫相连。

77.纺丝组件位于计量泵的下方,二者都位于纺丝箱体内;纺丝箱体位于环吹风箱的上方,二者之间设有硅胶密封垫;

78.上油系统、纺丝甬道和卷绕系统都位于环吹风箱的下方且自上而下顺序排列;其中,卷绕系统由沿纤维运行方向顺序排列的剪刀装置、第一导丝盘、网络器、第二导丝盘和卷绕筒子组成。

79.利用上述的生产设备制备一种多孔纤维,具体过程为:以对苯二甲酸二甲酯(dmt)和乙二醇(meg)为原料,经酯交换和缩聚反应而制得聚对苯二甲酸乙二醇酯(pet),接着将聚对苯二甲酸乙二醇酯(pet)熔融,经过一系列工艺流程,从而制得多孔纤维;

80.其中,工艺流程为:熔体管道

→

计量泵熔体挤出

→

喷丝板熔融挤出

→

环吹风冷却装置冷却成型

→

上油系统上油

→

纺丝甬道

→

剪刀装置

→

第一导丝盘

→

网络器

→

第二导丝盘

→

卷绕筒子卷绕成型;

81.工艺参数包括:冷却风温度20℃,冷却风相对湿度78%,冷却风压强38pa,卷绕速度2350m/min。

82.制得的多孔纤维的丝条冷却均匀条干cv%为0.22,锭与锭之间的热应力cv%为1.24。

83.实施例4

84.一种多孔纤维的生产设备,包括纺丝组件、环吹风冷却装置、纺丝箱体、计量泵、硅胶密封垫、上油系统、纺丝甬道和卷绕系统;

85.纺丝组件包括喷丝板;喷丝板包括喷丝板本体,喷丝板本体的正面设有576个喷丝孔;所有喷丝孔的孔径为0.12mm,长径比为4;所有的喷丝孔呈同心圆分布,同心圆由11个圆构成,相邻两圆上的喷丝孔错位排列;同心圆上由内到外喷丝孔的数量为10、16、22、30、38、44、58、70、82、96、110;

86.喷丝板本体分为对称的两个区域,每个区域内的喷丝孔分布在11条弧线上,两个区域内的喷丝孔对称分布;喷丝板的背面设有22个弧形沟槽,每个弧形沟槽分别与每条弧线上的喷丝孔连通;

87.环吹风冷却装置包括环吹风箱以及位于环吹风箱内的环吹风滤芯;

88.环吹风箱的内部设有上风室和下风室;环吹风滤芯为上风室的内壳;

89.环吹风滤芯为小端在上、大端在下的圆台状结构;环吹风滤芯的小端内径比喷丝

板的直径大8mm,大端内径比喷丝板30的直径大12mm,高度为220mm;

90.环吹风滤芯包含多孔板和不锈钢烛芯风筒,多孔板和不锈钢烛芯风筒都为中空圆台状结构,不锈钢烛芯风筒套在多孔板的内部且与多孔板共轴,多孔板和不锈钢烛芯风筒的顶端和底端均通过环形密封垫相连。

91.纺丝组件位于计量泵的下方,二者都位于纺丝箱体内;纺丝箱体位于环吹风箱的上方,二者之间设有硅胶密封垫;

92.上油系统、纺丝甬道和卷绕系统都位于环吹风箱的下方且自上而下顺序排列;其中,卷绕系统由沿纤维运行方向顺序排列的剪刀装置、第一导丝盘、网络器、第二导丝盘和卷绕筒子组成。

93.利用上述的生产设备制备一种多孔纤维,具体过程为:以对苯二甲酸二甲酯(dmt)和乙二醇(meg)为原料,经酯交换和缩聚反应而制得聚对苯二甲酸乙二醇酯(pet),接着将聚对苯二甲酸乙二醇酯(pet)熔融,经过一系列工艺流程,从而制得多孔纤维;

94.其中,工艺流程为:熔体管道

→

计量泵熔体挤出

→

喷丝板熔融挤出

→

环吹风冷却装置冷却成型

→

上油系统上油

→

纺丝甬道

→

剪刀装置

→

第一导丝盘

→

网络器

→

第二导丝盘

→

卷绕筒子卷绕成型;

95.工艺参数包括:冷却风温度20℃,冷却风相对湿度75%,冷却风压强35pa,卷绕速度2400m/min。

96.制得的多孔纤维的丝条冷却均匀条干cv%为0.23,锭与锭之间的热应力cv%为1.26。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。