1.本发明涉及蚀刻加工技术领域,尤其是指一种风力辅助非等深结构蚀刻加工装置及加工方法。

背景技术:

2.金属蚀刻加工,即光化学金属蚀刻,是通过蚀刻液去除金属材料达到结构的加工成型,可简单控制蚀刻时间、温度等参数控制生产的效率、结构尺寸的精度等,具有工艺流程简单、加工快速、成本低等优点,被广泛应用于金属图案化加工、pcb线路板、柔性折叠屏手机结构件等产品的制造过程,金属蚀刻成为不可或缺的技术。

3.微流控芯片、相变元件毛细结构、机械结构件等微结构金属制品常对结构变深度提出新的需求,但现阶段的蚀刻加工方法蚀刻加工多为保证蚀刻深度的一致均匀性,难以满足特种产品结构需求,现有的不同深度、连续结构蚀刻加工手段有限,非等深微结构蚀刻加工方法亟待开发。

技术实现要素:

4.本发明针对现有技术的问题提供一种风力辅助非等深结构蚀刻加工装置及加工方法,能够准确加工出非等深的结构。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.本发明提供的一种风力辅助非等深结构蚀刻加工装置,包括传输机构、输液机构以及吹风机构,所述传输机构用于传输工件,所述输液机构包括限位板、输液件以及多个阵列设置于所述输液件的喷头,所述限位板用于盖设在工件顶部,所述限位板设置有若干条限位槽,工件带蚀刻的位置经限位槽显露在喷头的下方,喷头用于往限位槽喷洒蚀刻液;所述吹风机构用于吹动限位槽内的蚀刻液以使得蚀刻液在工件上蚀刻形成非等深的微槽结构。

7.进一步的,所述吹风机构的吹风方向与所述传输机构之间的夹角为5-50

°

。

8.进一步的,所述吹风机构包括吹风座,所述吹风座并排设置有若干条出风槽。

9.进一步的,所述吹风机构还包括多个出风喷头,多个出风喷头呈矩形阵列分布于所述吹风座,出风喷头与出风槽对应设置,出风喷头用于外接惰性气体的气源并经出风槽对工件进行吹风。

10.更进一步的,各个出风喷头分别连接有控制阀,控制阀用于控制出风喷头的开闭。

11.本发明还提供了一种风力辅助非等深结构时刻加工方法,包括以下步骤:

12.a.对工件上表面的非蚀刻位置进行保护;

13.b.利用传输机构把工件传输至输液机构的正下方;

14.c.利用限位板盖在工件上表面,然后由输液机构往限位板的限位槽内输入蚀刻液;

15.d.利用吹风机构对限位槽内的蚀刻液进行吹风,以使得蚀刻液的位置和姿态进行

变化。

16.进一步的,在步骤a中,具体包括:

17.a1.在工件表面的非蚀刻位置进行涂布感光材料;

18.a2.通过菲林对工件进行掩膜曝光显影,以使得工件的时刻位置被暴露。

19.进一步的,在步骤d之后还包括:

20.e.把限位板取离工件,然后利用吹风机构把工件表面的蚀刻液吹离工件;

21.f.对工件进行碱洗、水洗以及抛光处理。

22.进一步的,在步骤d中,所述吹风机构所喷出的气体为惰性气体。

23.进一步的,在步骤d中,吹风机构吹风以控制蚀刻液于限位槽内流动,其流速为0.1-0.8m/s。

24.本发明的有益效果:本发明通过设置有吹风机构,使得蚀刻液在气流辅助作用下呈区域性分布,蚀刻均匀;让蚀刻深度过渡更加平缓,加工效率高;同时可控制侧壁蚀刻液流动状态,生成可控形貌结构。

附图说明

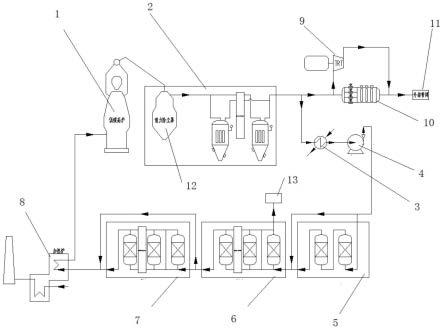

25.图1为本发明的示意图。

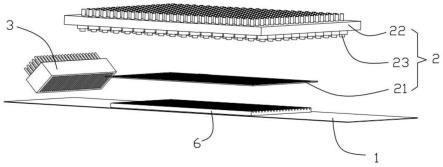

26.图2为本发明的输液件的示意图。

27.图3为本发明的吹风机构的具有部分剖面的示意图。

28.图4为本发明的限位板的示意图。

29.图5为本发明的多种非等深的槽的示意图。

30.附图标记:1—传输机构,2—输液机构,3—吹风机构,6—金属板,21—限位板,22—输液件,23—喷头,31—吹风座,32—出风喷头,211—限位槽,311—出风槽。

具体实施方式

31.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

32.本发明提供了如图1至图4所示,本发明提供的一种风力辅助非等深结构蚀刻加工装置,包括传输机构1、输液机构2以及吹风机构3,所述传输机构1用于传输工件,所述输液机构2包括限位板21、输液件22以及多个阵列设置于所述输液件22的喷头23,所述限位板21用于盖设在工件顶部,所述限位板21设置有若干条限位槽211,工件带蚀刻的位置经限位槽211显露在喷头23的下方,喷头23用于往限位槽211喷洒蚀刻液;所述吹风机构3用于吹动限位槽211内的蚀刻液以使得蚀刻液在工件上蚀刻形成非等深的微槽结构。

33.本发明的工作步骤如下:

34.a.对工件上表面的非蚀刻位置进行保护,具体的,即工件表面所需要蚀刻的位置裸露在外界,而非蚀刻位置则由对应的膜或者结构进行遮盖;

35.b.利用传输机构1把工件传输至输液机构2的正下方;

36.c.利用限位板21盖在工件上表面以使得工件的需要蚀刻位置经限位板21的限位槽211显露至外接,然后由输液机构2往限位板21的限位槽211内输入蚀刻液;

37.d.利用吹风机构3对限位槽211内的蚀刻液进行吹风,以使得蚀刻液的位置和姿态

进行变化,从而在工件上蚀刻出非等深的槽。

38.具体的,步骤d中吹风机构3锁喷出的气体为氮气、氩气等惰性气体的一种或者多种组合,以保证在吹动蚀刻液过程中不会与蚀刻液发生反应而影响到蚀刻效果。

39.具体的,吹风机构3吹风以控制蚀刻液于限位槽211内流动,其流速为0.1-0.8m/s,结合工件的规格为毫米级,通过让蚀刻液的流速较大的方式以保证蚀刻液快速流动至特定位置,以特定姿态对工件进行蚀刻,保证了所成型的槽的形状精度。

40.具体的,该喷头23所喷出的蚀刻液压力为0.1-1psi,能够避免蚀刻液因流速过大而在进入限位槽211后发生溅射。

41.需要注意的是,本实施例所述的非等深的槽,可为如图5所示的“v”型槽、“ω”型槽、底部一端向另一端倾斜的槽等,均可通过吹风机构3吹风来达到一次性蚀刻出对应形状的槽,从而提升了灵活性。

42.在本实施例中,所述吹风机构3的吹风方向与所述传输机构1之间的夹角为5-50

°

。使得风是倾斜吹至限位槽211内的,即通过控制风速即可实现对于蚀刻液位置分布的控制。

43.在本实施例中,所述吹风机构3包括吹风座31,所述吹风座31并排设置有若干条出风槽311。具体的,出风槽311和限位槽211可一一对应,即一条出风槽311吹出的风必然吹入其对应的限位槽211内,保证了风的利用率,以及保证了对于蚀刻液控制的可靠性。

44.在本实施例中,所述吹风机构3还包括多个出风喷头32,多个出风喷头32呈矩形阵列分布于所述吹风座31,出风喷头32与出风槽311对应设置,出风喷头32用于外接惰性气体的气源并经出风槽311对工件进行吹风。一个出风槽311内通过多个出风喷头32进行吹风,从而让风力得到保证,在其中一个出风喷头32出现故障而漏风时本发明依然处于可使用状态,提升了稳定性。

45.具体的,各个出风喷头32分别连接有控制阀,控制阀用于控制出风喷头32的开闭,从而让工作人员可通过一个出风槽311内的对应数量和位置的出风喷头32进行工作,以使得蚀刻液不仅仅只能够被往远离吹风机构3的方向吹动,还可以被限制在限位槽211内的某一中间位置(即通过同一个出风槽311内的两侧出风喷头32打开、中间出风喷头32关闭),以让本发明能够蚀刻出更多样化的槽。

46.在本实施例中,所述输液件22呈矩形阵列分布有多个安装孔(图中未标注),多个喷头23与多个安装孔一一对应可拆卸连接,即通过安装孔的设置,使得喷头23的更换更为方便,有利于在某一喷头23出现故障时及时更换而避免对工作造成影响。

47.具体的,该传输机构1为常规的结构,例如皮带结构、滚筒结构均可,只要能够稳定传输金属板6的均属于可用的结构。

48.具体的,本实施例所述的方法中,在对工件进行蚀刻前还需要对其进行前处理动作,具体为:

49.a1.在工件表面的非蚀刻位置进行涂布感光材料;

50.a2.通过菲林对工件进行掩膜曝光显影,以使得涂布的感光材料进行显形,因此让工件的时刻位置被暴露。

51.通过该步骤的设置,由感光材料对非时刻位置进行遮盖以避免蚀刻液对其进行蚀刻,从而保证了成型动作能够顺利进行。

52.在蚀刻成型完成以后,可撤去限位板21以后再利用吹风机构3把蚀刻液吹离工件,

此时吹风机构3的气压可调大以保证蚀刻液及时离开工件,避免多工件造成蚀刻过度的后果;而在出去蚀刻液以后,再对工件进行后处理工作,其至少包括对工件进行碱洗、水洗、抛光等工艺,从而保证工件上的蚀刻液和感光材料被完全去除以及让工件在经后处理以后更光鲜,以便于进行后续的工艺。

53.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。