1.本发明涉及海水淡化或污水处理技术领域,尤其是一种聚酰胺复合膜及其制备工艺。

背景技术:

2.反渗透技术作为一种膜法水处理技术,是实现海水淡化、水污染治理和资源回收利用的高效手段,日益受到重视。反渗透膜作为反渗透技术的关键部件,国内外生产线基本采用界面聚合的方法制备,通过水相溶液在多孔支撑膜涂覆后,再涂覆油相溶液,通过热处理,在形成聚酰胺复合层的同时,膜面油相溶剂实现干燥的过程,最后通过漂洗和保护液后处理等工艺,制得聚酰胺复合膜。

3.然而,传统界面聚合过程温度偏高(通常若油相溶剂为isopar l时,在100℃-140℃的热烘箱中处理),这样的处理过程存在如下问题:(1)高温热烘下,反应单体在油相中扩散迅速,容易导致聚酰胺分离层缺陷,脱盐率下降,特别是海水淡化反渗透膜,要获得99.7%以上的高脱盐率非常困难。(2)随着生态文明建设步伐的加快推进,近些年对制造业低碳绿色制造提出了更高的要求。传统反渗透膜生产过程中,通过烘箱热处理油相溶剂挥发,一方面能耗高,另一方面该过程会导致向环境中增加有机废气的排放量,也增加了安全生产风险;同时,有机溶剂不能实现回收利用,存在资源浪费的现象,生产成本提高。综上所述,目前反渗透膜制备生产过程无法实现低碳制造,响应国家绿色制造号召。

技术实现要素:

4.(一)要解决的技术问题鉴于现有技术的上述缺点、不足,本发明提供一种聚酰胺复合膜及其制备工艺,包括两阶段聚合反应,第一阶段通过控制聚合反应的温度,使其远低于油相溶剂沸点的条件下发生界面聚合反应,第二阶段浸没于含有多胺类单体的低温水浴中进行界面聚合反应;通过前述两阶段聚合反应,使聚合过程中传质更加均匀,由此聚酰胺薄膜的孔隙分布和孔径亦更加均匀,减少聚酰胺分离层缺陷,解决了复合膜脱盐率不高,以及制备过程高温热烘工艺导致的能耗高、有机溶剂挥发污染环境、安全系数低、资源浪费、生产成本高的技术问题。

5.(二)技术方案为了达到上述目的,本发明采用的主要技术方案包括:第一方面,本发明提供一种聚酰胺复合膜的制备工艺,其包括:s1、将含有多胺类单体的水相溶液涂覆在多孔底膜上,静置一段时间后,清除多孔底膜上流动的水相溶液,再在多孔底膜上涂覆溶解有多元酰氯单体的油相溶液,经低温界面聚合反应一定时间后,除去多余的油相溶液;s2、将多孔底膜置于含有多胺类单体的低温水浴中进行界面聚合反应,制得聚酰胺复合膜;

所述低温是指远低于油相溶液中溶剂沸点的温度。

6.根据本发明的较佳实施例,所述涂覆的方式不作限制,可以是任何一种可将水相溶液、油相溶液均匀转移(包括滴涂、刷涂、喷涂、浸润、浸渍、含浸等)到多孔底膜上的方式。

7.根据本发明的较佳实施例,s1中,所述低温的温度范围为40℃-55℃。该温度远低于油相溶液中溶剂的沸点。在该温度下进行界面聚合,油相溶液中溶剂几乎无挥发,反应单体在油相中扩散较缓慢,不同位置的溶剂不会快速蒸发而导致分子链在该处瞬间停留和过度堆叠,使聚合反应变得更均匀,减少了聚合过程中分子链过度重叠或过度离散,减少聚酰胺分离层缺陷。

8.根据本发明的较佳实施例,s2中,所述低温水浴的温度为20-30℃。在含有多胺类单体的低温水浴中,底膜上涂覆的水相溶液和低温水浴中所含的多胺类单体与油相中的多元酰氯单体进一步反应,形成双层聚酰胺膜,且上层膜中的部分分子链和下层膜中的部分分子链形成交叉缠绕关系;另一方面,低温水浴中形成“水相-油相-水相”界面,使聚合过程中形成的酸(酰氯中氯生成盐酸)能够更好地扩散的水中,促进正反应的进行。

9.根据本发明的较佳实施例,s1中,低温界面聚合反应时间为70s-5min。时间过短反应不完全,膜脱盐率低;时间多长,聚酰胺分离层过厚,膜通量下降。低温界面聚合反应结束后,采用气吹或水汽吹扫相结合的方法进行除去多余的油相溶液,除去的油相溶液可被收集起来,经调节多元酰氯单体的浓度后进行循环利用。

10.根据本发明的较佳实施例,s2中,低温水浴中进行界面聚合反应时间为30s-5min。

11.根据本发明的较佳实施例,s2中,所述低温水浴中,多胺类单体的质量浓度为1-4%;表面活性剂1-10%、吸酸剂0.1-5%。

12.根据本发明的较佳实施例,s1中,所述水相溶液含有多胺类单体、表面活性剂和吸酸剂。

13.优选地,所述多胺类单体为间苯二胺、间苯二甲胺、对苯二胺、邻苯二胺、二氨基甲苯中的一种或几种的混合,且其在水相中的质量百分比为1-4%。多胺类单体的浓度过高会导致聚酰胺分离层的膜通量降低,而其浓度过低则易导致聚酰胺分离层的缺陷增多。

14.优选地,所述的表面活性剂为樟脑磺酸钠、四甲基氯化铵、四乙基氯化铵、十二烷基硫酸钠、十二烷基苯磺酸钠中的一种或几种的混合,且其在水相溶液中的质量百分比为1-10%。

15.在低温界面聚合反应过程中,由于反应温度较低,水相多胺单体和油相酰氯单体交联反应变慢,通过表面活性剂的加入,可促进反应单体的均匀扩散和分子链的伸展,同时扩大水/油相界面层厚度,加快反应完成的速度、缩短反应时间。表面活性剂添加量太少,促进反应的效果不佳,表面活性剂太多,超过一定边界值后再增加表面活性剂的用量不会带来更优的效果,反而使制膜成本升高。

16.优选地,所述吸酸剂为磷酸钠、磷酸氢二钠、磷酸二氢钠、磷酸钾、磷酸氢二钾、磷酸二氢钾、氢氧化钠、氢氧化钾中的一种或几种的混合,且其在水相溶液中的质量百分比为0.1-5%。吸酸剂主要用于与界面聚合反应过程中的副产物盐酸反应,将盐酸中和促使反应正向进行。吸酸剂太少,促进反应效果不明显,太多导致多胺基团质子化,不利于反应进行。

17.综上所述,s1中,优选地,所述水相溶液按质量百分比计,含有:1-4%多胺类单体、1-10%表面活性剂和0.1-5%吸酸剂。

18.根据本发明的较佳实施例,s1中,所述油相溶液中多元酰氯单体为均苯三甲酰氯、对苯二甲酰氯、邻苯二甲酰氯、间苯二甲酰氯中的一种或几种的混合,且其在油相溶液中的质量百分比为0.1-2.0%。优选地,油相溶液中的溶剂可为isopar l(沸点约185℃)、isopar g或甲苯(111℃)或其混合。油相溶液中多元酰氯单体的浓度过高会导致聚酰胺分离层的膜通量降低,而其浓度过低则易导致聚酰胺分离层的缺陷增多。

19.根据本发明的较佳实施例,所述多孔底膜材质为聚砜、聚醚砜、聚偏氟乙烯、聚四氟乙烯和聚丙烯腈中的一种。

20.第二方面,本发明涉及一种聚酰胺复合膜,其由上述任一实施例的制备工艺制备而成。

21.优选地,所述聚酰胺复合膜为海水淡化反渗透膜。

22.(三)有益效果本发明的技术效果在于:本发明的聚酰胺复合膜的制备工艺中,先在远低于油相溶液中溶剂沸点的温度下进行低温界面聚合反应,该低温可适当延缓反应速率,减少聚酰胺分离层缺陷。然而,将多孔底膜转移到含有多胺类单体的低温水浴中进行界面聚合,该低温水浴中含有多胺类单体,形成的“水相-油相-水相”界面,底膜上涂覆的水相溶液和低温水浴中的多胺类单体与中间油相中的多元酰氯单体均发生缓速的聚合反应,形成了双层聚酰胺层、且上下层的聚酰胺分子量之间存在局部交叉和缠绕,由此提高了聚酰胺复合膜的脱盐率。

23.本发明的制备工艺由于不在烘箱中进行高温处理,故聚酰胺复合膜的制备过程几乎没有产生有机废气,更没有易燃易爆气体产生的安全隐患;通过对多余的油相溶液的吹扫(气吹或水汽吹扫相结合的方法)去除,防止反应过度,也可进一步实现残留油相中溶剂的回收,实现资源循环利用,生产工艺更环保,节省企业成本。

具体实施方式

24.为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。方案中使用的材料、试剂等,如无特殊说明,均可通过商业途径得到。

25.本发明提出一种聚酰胺复合膜及其制备工艺,其包括:(1)准备水相溶液、油相溶液和含有多胺类单体的低温水。

26.水相溶液的较佳组成为:1-4%多胺类单体、1-10%表面活性剂、0.1-5%吸酸剂、余量为水。所述多胺类单体为间苯二胺、间苯二甲胺、对苯二胺、邻苯二胺、二氨基甲苯中的一种或几种的混合。所述的表面活性剂为樟脑磺酸钠、四甲基氯化铵、四乙基氯化铵、十二烷基硫酸钠、十二烷基苯磺酸钠中的一种或几种的混合。所述吸酸剂为磷酸钠、磷酸氢二钠、磷酸二氢钠、磷酸钾、磷酸氢二钾、磷酸二氢钾、氢氧化钠、氢氧化钾中的一种或几种的混合。

27.油相溶液的较佳组成为:0.1-2.0%多元酰氯单体、余量为有机溶剂。所述多元酰氯单体为均苯三甲酰氯、对苯二甲酰氯、邻苯二甲酰氯、间苯二甲酰氯中的一种或几种的混合。所述有机溶剂为isopar l(沸点约185℃)、isopar g或甲苯(111℃)或其混合。

28.含有多胺类单体的低温水:1-4%多胺类单体,1-10%表面活性剂、0.1-5%吸酸剂、余量为水;水温为20-30℃。

29.(2)制备聚酰胺复合膜

第一步:将含有多胺类单体的水相溶液涂覆在多孔底膜(优选为聚砜支撑膜)上,静置一段时间后,清除多孔底膜上流动的水相溶液,再在多孔底膜上涂覆溶解有多元酰氯单体的油相溶液,在40-55℃的环境中发生界面聚合反应70s-5min后,吹扫除去多余的油相溶液。

30.第二步:将多孔底膜置于含有1-4%多胺类单体的20-30℃的水浴中进行界面聚合反应,在底膜上得到双层聚酰胺分离层。

31.以下实施例中对本发明制备的聚酰胺复合膜性能做出评价:脱盐率和膜通量。性能评价时的测试压力为5.5mpa,进水温度均为25℃,浓水ph 值均为7.0-8.0,进水为32000ppm氯化钠水溶液。

32.以下实施例中,脱盐率定义为进水与产水的浓度之差除以进水浓度;膜通量定义为在上述测试过程中单位时间透过单位面积复合膜的水体积,单位为l/(m2·

h)。以上每个数据点由9个试样取平均值得到。

33.为了进一步使本发明的聚酰胺复合膜及其制备工艺的优点和技术效果得到证实,以下结合具体实施例说明。以下各实施例和对比例中所用的多孔底膜为聚砜底膜,商业购买。

34.需说明的是,以下实施例为了简化操作,使低温水浴的组成与水相溶液相同,但实际上不限于此;一般情况下,只要满足低温水浴中的多胺类单体的质量浓度为1-4%、表面活性剂1-10%、吸酸剂0.1-5%即可,且多胺类单体也不必须与水相溶液中多胺类单体相同,可以是不同多胺单体。

35.实施例1本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:1.5%间苯二胺、2.5%樟脑磺酸钠、2.0%四乙基氯化铵、0.1%磷酸钾、0.5%磷酸二氢钾,溶剂为水。

36.(2)配制油相溶液:0.15%均苯三甲酰氯单体,溶剂为isopar g。

37.(3)低温水浴:与水相溶液组成相同,温度为20℃。

38.(4)将水相溶液均匀涂覆在多孔底膜上,并将多孔底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入50℃的烘箱中,界面聚合反应2min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应1min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.4)。

39.实施例2本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:3%间苯二胺、1.5%樟脑磺酸钠、3.0%十二烷基苯磺酸钠、1.5%磷酸钠、1.0%磷酸二氢钠,溶剂为水。

40.(2)配制油相溶液:0.3%均苯三甲酰氯单体,溶剂为isopar g。

41.(3)低温水浴:与水相溶液组成相同,温度为23℃。

42.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入45℃的烘箱中,界面聚合反应2min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应3min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.4)。

43.实施例3本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:1%间苯二胺、2%间苯二甲胺、3.2%樟脑磺酸钠、2.0%四乙基氯化铵、1.0%氢氧化钠,溶剂为水。

44.(2)配制油相溶液:1.0%均苯三甲酰氯单体,溶剂为isopar g。

45.(3)低温水浴:与水相溶液组成相同,温度为25℃。

46.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入50℃的烘箱中,界面聚合反应1.5min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应2min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.4)。

47.实施例4本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:4%间苯二甲胺、2.5%四甲基氯化铵、2.0%四乙基氯化铵、1.5%磷酸钠,溶剂为水。

48.(2)配制油相溶液:1.8%对苯二甲酰氯单体,溶剂为isopar g。

49.(3)低温水浴:与水相溶液组成相同,温度为30℃。

50.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入40℃的烘箱中,界面聚合反应3min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应3min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.7)。

51.实施例5本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:1.8%间苯二胺、2.0%对苯二胺、3.5%四甲基氯化铵、5.0%十二烷基硫酸钠、1.5%氢氧化钾,溶剂为水。

52.(2)配制油相溶液:0.2%均苯三甲酰氯、1.0%邻苯二甲酰氯单体,溶剂为isopar g。

53.(3)低温水浴:与水相溶液组成相同,温度为25℃。

54.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入55℃的烘箱中,界面聚合反应3min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应5min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.6)。

55.实施例6本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:1.5%间苯二胺、2.4%邻苯二胺、5.0%四乙基氯化铵、3.0%十二烷基硫酸钠、1.5%氢氧化钾,溶剂为水。

56.(2)配制油相溶液:0.3%均苯三甲酰氯、1.0%间苯二甲酰氯单体,溶剂为isopar g。

57.(3)低温水浴:与水相溶液组成相同,温度为28℃。

58.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入45℃的烘箱中,界面聚合反应4min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应4min,得到聚

酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.4)。

59.实施例7本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:1.5%间苯二胺、1.8%二氨基甲苯、4.3%四乙基氯化铵、2.0%樟脑磺酸钠、4.5%磷酸二氢钠,溶剂为水。

60.(2)配制油相溶液:1.2%均苯三甲酰氯单体,溶剂为isopar g。

61.(3)低温水浴:与水相溶液组成相同,温度为20℃。

62.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入50℃的烘箱中,界面聚合反应2min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应3min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.3)。

63.实施例8本实施例提供一种聚酰胺复合膜的制备工艺,包括以下步骤:(1)配制水相溶液:2.0%间苯二胺、5.6%四乙基氯化铵、2.0%樟脑磺酸钠、2.5%磷酸二氢钠、0.75%磷酸二氢钠,溶剂为水。

64.(2)配制油相溶液:1.2%均苯三甲酰氯单体,溶剂为isopar g。

65.(3)低温水浴:与水相溶液组成相同,温度为20℃。

66.(4)将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入50℃的烘箱中,界面聚合反应2min后,吹扫除去多余的油相溶液,并进一步将底膜转入低温水浴中进行界面聚合反应1min,得到聚酰胺复合膜。对本实施例的聚酰胺复合膜进行性能测试(进水ph=7.6)。

67.对比例1在实施例1水相溶液和油相溶液配制的基础上,将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入100℃的烘箱中,界面聚合反应5min后,获得干膜复合膜。

68.对比例2在实施例2水相溶液和油相溶液配制的基础上,将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入100℃的烘箱中,界面聚合反应5min后,获得干膜复合膜。

69.对比例3在实施例3水相溶液和油相溶液配制的基础上,将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入100℃的烘箱中,界面聚合反应5min后,获得干膜复合膜。

70.对比例4在实施例1水相溶液和油相溶液配制的基础上,将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入50℃的烘箱中,界面聚合反应2min后,吹扫除去多余的油相溶液,并进一步将底膜转入温度为20℃的纯水浴中进行界面聚合反应,得到聚酰胺复合膜。

71.对比例5

在实施例1水相溶液和油相溶液配制的基础上,将水相溶液均匀涂覆在多孔底膜上,并将底膜上流动的水相溶液清除;然后将油相溶液涂覆到上述含有水相溶液的底膜上,放入50℃的烘箱中,界面聚合反应2min后,吹扫除去多余的油相溶液,并进一步将底膜转入温度为90℃、含有1.5%间苯二胺的水浴中进行界面聚合反应,得到聚酰胺复合膜。

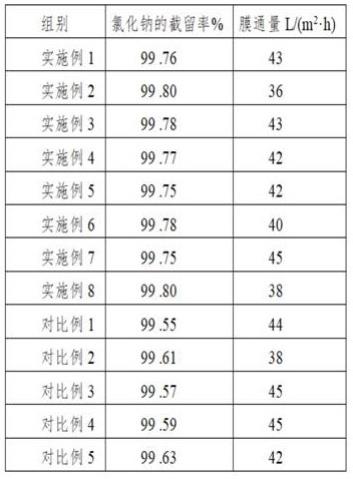

72.经过实验测试,实施例1-8和对比例1-5制备的聚酰胺复合膜“氯化钠的截留率”和“膜通量”汇总如下:对以上实施例和对比例制备的聚酰胺复合膜性能测试结果进行分析,可知:本发明提供的制备工艺制备的聚酰胺复合膜,脱盐率都在99.70%以上(≥99 .75%),均高于传统高温界面聚合获得的复合膜脱盐率,因此本发明的工艺在制备海水淡化反渗透膜方面具有更好的优势。

73.将实施例1与对比例1及对比例4-5比较可知,在低温界面聚合反应结束后,进一步将底膜转移至含有多胺类单体的低温水浴中进一步反应,有利于获得脱盐率更高的聚酰胺复合膜,水浴中不含多胺类单体或水浴温度过高,都不利于获得高脱盐率的聚酰胺复合膜。

74.此外,本发明的制备工艺由于不包含高温处理,因此油相中的有机溶剂几乎无挥发,而通过吹扫方式去除的油相可采用简单的方法回收循环利用,不仅节省能耗,同时使工艺更环保、生产环境更安全,降低有机溶剂耗量,节省污染处理成本。

75.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。