1.本发明涉及固体催化剂技术领域,尤其涉及一种磺酸基碳催化剂及其制备方法和应用。

背景技术:

2.全球经济的飞速发展和人口规模的不断增长,引发了全球性的能源危机。同时,由于不可再生化石能源的大量开采和使用,使得环境污染和生态破坏等问题也日益突出。因此,开发可再生的环境友好型新能源成为当务之急。其中,木质纤维素类生物质作为地球上最丰富的有机物,具有来源广泛、可再生、环境友好等诸多优点,有望替代传统化石能源,受到世界各国的广泛关注。在众多的生物质基衍生品中,5-羟甲基糠醛(5-hmf)是最重要的平台化学物之一,可进一步转化为生物燃料和其他高附加值化学品,如2,5-二羟甲基呋喃、2,5-二甲基呋喃和乙酰丙酸等。5-hmf及其衍生物也因此被美国能源局列为十大高值生物质化学品。目前,以生物质为原料生产5-羟甲基糠醛的方法主要为化学催化法。传统液体催化剂虽然效率较高,但存在对设备腐蚀性强、副产物较多、难以回收利用等问题。因此,固体催化剂受到越来越多的关注。

3.近年新冠肺炎来势凶猛,口罩作为预防新冠肺炎的重要防护措施,消耗量爆发式增长的同时,口罩再利用变为尤为重要。无纺布作为口罩的主要材料,以聚丙烯树脂为主要生产原料。聚丙烯树脂具有耐化学性、耐热性、高强度和高耐磨性等。然而,目前废弃的口罩大多作为生活垃圾废弃了,造成了资源浪费。因此,如何利用口罩制备可高效催化生物质生产5-羟甲基糠醛的固体催化剂成为了本领域亟需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种磺酸基碳催化剂及其制备方法和应用,本发明提供的制备方法利用了废弃的口罩,并且制备得到的磺酸基碳催化剂催化效率高。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.本发明提供了一种磺酸基碳催化剂的制备方法,包括以下步骤:

7.(1)将废弃口罩和布朗斯酸混合,得到混合物;所述布朗斯酸包括5-磺基水杨酸和/或硫酸铝;

8.(2)将所述步骤(1)得到的混合物依次进行球磨、热处理和氧化处理,得到磺酸基碳催化剂。

9.优选地,所述步骤(1)中废弃口罩和布朗斯酸的质量比为(0.5~1):(1~2)。

10.优选地,所述步骤(2)中球磨的转速为30~35hz,球磨的时间为10~120min,球磨所用球磨珠的直径为5~20mm,球磨的球料比为(4~15):(1~5)。

11.优选地,所述步骤(2)中热处理的温度为400~600℃,热处理的时间为2~4h。

12.优选地,所述步骤(2)中氧化处理的温度为20~25℃,氧化处理的时间为12~36h。

13.优选地,所述步骤(2)中氧化处理所用氧化剂包括双氧水、硝酸或臭氧。

14.本发明提供了上述技术方案所述制备方法制备得到的磺酸基碳催化剂,所述磺酸基碳催化剂包含含氧官能团和磺酸基官能团;所述含氧官能团包括羟基官能团和羧基官能团。

15.本发明还提供了上述技术方案所述磺酸基碳催化剂在催化果糖制备5-羟甲基糠醛中的应用,包括:将权利要求7所述的磺酸基碳催化剂和果糖、离子液体混合后进行脱水反应,得到5-羟甲基糠醛。

16.优选地,所述脱水反应的温度为90~110℃,所述脱水反应的时间为30~120min。

17.优选地,所述磺酸基碳催化剂、果糖和离子液体混合后得到的混合液中果糖的质量浓度为2~6%;所述磺酸基碳催化剂与果糖的质量比为1:(1~2)。

18.本发明提供了一种磺酸基碳催化剂的制备方法,包括以下步骤:(1)将废弃口罩和布朗斯酸混合,得到混合物;所述布朗斯酸包括5-磺基水杨酸和/或硫酸铝;(2)将所述步骤(1)得到的混合物依次进行球磨、热处理和氧化处理,得到磺酸基碳催化剂。本发明以废弃口罩为原料,实现了废弃口罩的回收利用;通过在含有布朗斯酸的条件下对口罩进行球磨,使口罩的主要成分聚丙烯酸酯发生裂解,进而促进其在热处理过程中发生碳化反应,并在其上形成磺酸基催化点位,然后通过氧化处理使催化剂富含含氧官能团;其中的弱酸性吸附点位含氧官能团有利于果糖吸附,促进物质传质,强酸性位点磺酸基官能团能够促进果糖转化为终产物5-羟甲基糠醛,从而实现了催化反应的高效进行。实施例的结果显示,以本发明提供的制备方法制备的磺酸基碳催化剂为催化剂,果糖的转化率为82%,5-hmf的产率为63%。

附图说明

19.图1为本发明实施例1制得的磺酸基碳催化剂的扫描电镜图;

20.图2为本发明实施例1制得的磺酸基碳催化剂的xrd图;

21.图3为本发明实施例1制得的磺酸基碳催化剂的热重曲线图;

22.图4为本发明实施例1制得的磺酸基碳催化剂的红外光谱图;

23.图5为实施例2制备得到的催化剂在不同反应温度下催化转化果糖生产5-羟甲基糠醛的产率随反应时间的变化曲线图。

具体实施方式

24.本发明提供了一种磺酸基碳催化剂的制备方法,包括以下步骤:

25.(1)将废弃口罩和布朗斯酸混合,得到混合物;所述布朗斯酸包括5-磺基水杨酸和/或硫酸铝;

26.(2)将所述步骤(1)得到的混合物依次进行球磨、热处理和氧化处理,得到磺酸基碳催化剂。

27.本发明将废弃口罩和布朗斯酸混合,得到混合物。

28.本发明对所述口罩的来源没有特殊的限定,采用本领域技术人员熟知的各种废弃口罩即可。在本发明中,所述口罩的材料优选为无纺布;所述口罩的成分优选为聚丙烯酸脂。

29.在本发明中,所述布朗斯酸包括5-磺基水杨酸和/或硫酸铝,优选为5-磺基水杨

酸。本发明以5-磺基水杨酸和/或硫酸铝作为磺酸前驱体,结合球磨使口罩的主要成分聚丙烯酸酯发生裂解的同时在其上形成磺酸基催化点位。本发明对所述布朗斯酸的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

30.在本发明中,所述废弃口罩和布朗斯酸的质量比优选为(0.5~1):(1~2),更优选为1:1。本发明优选将所述废弃口罩和布朗斯酸的质量比控制在上述范围内,在保证催化剂中磺酸基官能团含量的同时又不浪费原料。

31.本发明对所述废弃口罩和布朗斯酸的混合的操作没有特殊的限定,采用本领域技术人员熟知的混合的技术方案即可。

32.得到混合物后,本发明将所述混合物依次进行球磨、热处理和氧化处理,得到磺酸基碳催化剂。本发明通过球磨使口罩的主要成分聚丙烯酸酯发生裂解,进而促进其在热处理过程中发生碳化反应,并在其上形成磺酸基催化点位,然后通过氧化处理使催化剂富含含氧官能团,进而得到了催化效率高的磺酸基碳催化剂。

33.在本发明中,所述球磨的转速优选为30~35hz,更优选为30hz;所述球磨的时间优选为10~120min,更优选为20~30min,最优选为20min;所述球磨所用球磨珠的直径优选为5~20mm,更优选为5~10mm,最优选为5mm;所述球磨珠优选为二氧化锆球磨珠;所述球磨的球料比优选为(4~15):(1~5),更优选为(5~12.5):(1~4),最优选为(6.2~12.5):(1~3.8)。在本发明中,所述球磨优选在球磨罐中进行。

34.本发明对所述球磨过程的设备没有特殊要求,采用本领域技术人员熟知的球磨机即可。在本发明的具体实施例中,所述球磨的设备优选为行星式球磨机。

35.在本发明中,所述热处理的温度优选为400~600℃,更优选为400~500℃;所述热处理的时间优选为2~4h,更优选为2~3h。本发明优选将所述热处理的温度控制在上述范围内,热处理温度过低,废弃口罩不能完全碳化,温度过高,浪费能源。在本发明中,所述热处理的气氛优选为氮气。

36.在本发明中,所述氧化处理的温度优选为20~25℃,更优选为23~25℃;所述氧化处理的时间优选为12~36h,更优选为12~24h。本发明优选将所述氧化处理的温度和时间控制在上述范围内,保证了氧化处理的完全进行。在本发明中,所述氧化处理优选在搅拌的条件下进行;所述搅拌的速率优选为500~800rmp;所述搅拌的方式优选为磁力搅拌。

37.在本发明中,所述氧化处理所用氧化剂优选包括双氧水、硝酸或臭氧,更优选为双氧水。在本发明中,所述双氧水的质量浓度优选为30~35%,更优选为32~35%。在本发明中,所述氧化处理所用溶剂优选为甲醇。在本发明中,所述氧化剂、甲醇和待氧化物的用量比优选为25ml:5ml:1g。

38.氧化处理完成后,本发明优选将所述氧化处理后的产物依次进行过滤、洗涤和干燥,得到磺酸基碳催化剂。本发明对所述过滤、洗涤和干燥的操作没有特殊的限定,采用本领域技术人员熟知的过滤、洗涤和干燥的技术方案即可。

39.在本发明中,所述过滤优选为真空过滤。

40.在本发明中,所述洗涤所用洗涤剂优选为水;所述水优选为去离子水;所述洗涤剂的用量优选为5~40ml,更优选为6~20ml;所述洗涤的次数优选为3~5次。在本发明中,所述洗涤的过程具体优选为:将氧化处理后的产物与洗涤剂混合后依次进行搅拌和过滤。在本发明中,所述搅拌的时间优选为10~30min;所述搅拌的速率优选为200~300rmp;所述搅

拌的方式优选为磁力搅拌。在本发明中,所述过滤优选为抽滤。

41.在本发明中,所述干燥的温度优选为55~80℃,更优选为60~65℃;所述干燥的时间优选为10~24h,更优选为12~13.5h。在本发明中,所述干燥优选为真空干燥。本发明对所述干燥的设备没有特殊要求,采用本领域常见的真空干燥箱即可。

42.本发明以废弃口罩为原料,实现了废弃口罩的回收利用;通过在含有布朗斯酸的条件下对口罩进行球磨,使口罩的主要成分聚丙烯酸酯发生裂解,进而促进其在热处理过程中发生碳化反应,并在其上形成磺酸基催化点位,然后通过氧化处理使催化剂富含含氧官能团;其中的弱酸性吸附点位含氧官能团有利于果糖吸附,促进物质传质,强酸性位点磺酸基官能团能够促进果糖转化为终产物5-羟甲基糠醛,从而实现了催化反应的高效进行。

43.本发明提供了上述技术方案所述制备方法制备得到的磺酸基碳催化剂,所述磺酸基碳催化剂包含含氧官能团和磺酸基官能团;所述含氧官能团包括羟基官能团和羧基官能团。本发明提供的磺酸基碳催化剂含有的含氧官能团羟基官能团和羧基官能团有利于果糖吸附,促进物质传质,磺酸基官能团能够促进果糖转化为终产物5-羟甲基糠醛,从而实现了催化反应的高效进行。

44.在本发明中,所述羟基官能团-oh的含量优选为0.3~10mmol/g,更优选为0.5~5mmol/g;所述羧基官能团-cooh的含量优选为0.2~2mmol/g,更优选为0.2~0.5mmol/g;所述磺酸基碳催化剂中的硫含量优选为0.05~1mmol/g,更优选为0.07~0.7mmol/g;所述磺酸基碳催化剂的总酸度优选为1.2~5.3mmol/g,更优选为1.4~4.5mmol/g。

45.本发明还提供了上述技术方案所述磺酸基碳催化剂在催化果糖制备5-羟甲基糠醛中的应用,包括:将所述磺酸基碳催化剂和果糖、离子液体混合后进行脱水反应,得到5-羟甲基糠醛。

46.本发明将所述磺酸基碳催化剂和果糖、离子液体混合,得到混合液。

47.本发明对所述磺酸基碳催化剂和果糖、离子液体混合的操作没有特殊的限定,采用本领域技术人员熟知的固液混合的技术方案即可。

48.在本发明中,所述混合液中果糖的质量浓度优选为2~6%,更优选为3~6%;所述磺酸基碳催化剂与果糖的质量比优选为1:(1~2),更优选为1:2。

49.在本发明中,所述离子液体优选为1-丁基-3-甲基咪唑氯盐。在本发明中,所述离子液体仅作为溶剂,不起催化作用。本发明对所述离子液体的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

50.在本发明中,所述脱水反应的温度优选为90~110℃,更优选为100~110℃;所述脱水反应的时间优选为30~120min,更优选为60~120min。本发明优选将所述脱水反应的温度和时间控制在上述范围内,有利于促进果糖的完全转化。在本发明中,所述脱水反应优选在搅拌的条件下进行;所述搅拌的速率优选为500~600rmp;所述搅拌的方式优选为磁力搅拌。在本发明中,所述脱水反应所用设备优选为高压反应釜。

51.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.实施例1

53.取废弃口罩2g和5-磺基水杨酸2g混合均匀(废弃口罩和5-磺基水杨酸的质量比为1:1),转移至50ml球磨罐中,加入直径为10mm的二氧化锆球磨珠50g(球磨的球料比为12.5:1),进行机械球磨,球磨条件为:转速30hz,时间20min;球磨结束后,在氮氛条件下,600℃下热处理2h;热处理结束后,取所得的碳材料1g与25ml质量浓度为35%的双氧水、5ml甲醇混合,在25℃下搅拌24h,完成氧化处理,搅拌的速率为500rmp,随后进行真空过滤,然后用去离子水进行清洗,去离子水用量为20ml,抽滤,清洗和抽滤重复进行3次,最后在60℃下真空烘干24h,得到磺酸基碳催化剂。

54.采用boehm滴定测试及xps结果计算得出,本实施例制备的磺酸基碳催化剂中羟基官能团-oh的含量为3.8mmol/g,羧基官能团-cooh的含量为0.2mmol/g;磺酸基碳催化剂的硫含量为0.14mmol/g,总酸度为4.2mmol/g。

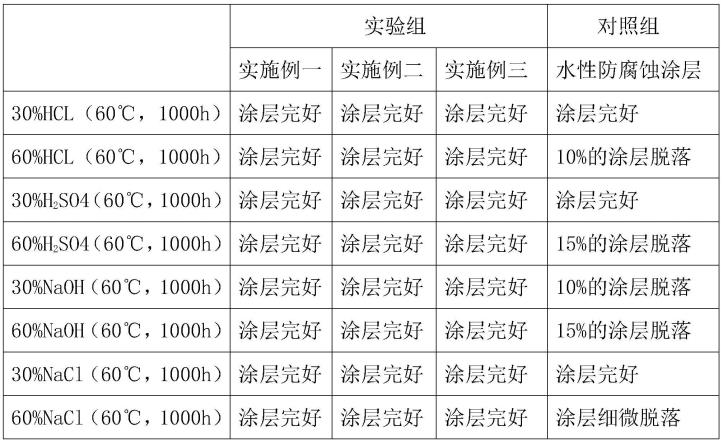

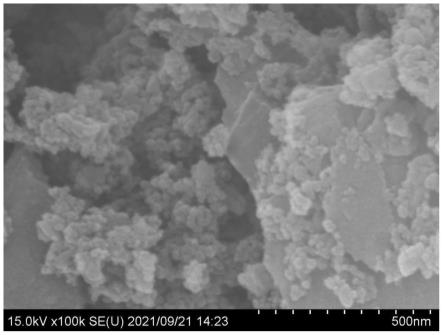

55.图1为实施例1制备的磺酸基碳催化剂的扫描电镜图。由图1可以看出,不织布口罩被碳化成聚集的球状。

56.图2为实施例1制得的磺酸基碳催化剂的xrd图。由图2可以看出,合成的磺酸基功能碳材料中碳是无定形的。

57.图3为实施例1制得的磺酸基碳催化剂的热重曲线图。由图3可以看出,合成的磺酸基碳催化剂具有良好的稳定性。

58.图4为实施例1制得的磺酸基碳催化剂的红外光谱图。由图4可以看出,合成的磺酸基碳催化剂含有含氧官能团(-cooh,-oh)和磺酸基官能团(-so3h)。

59.实施例2

60.取废弃口罩2g和5-磺基水杨酸2g混合均匀(废弃口罩和5-磺基水杨酸的质量比为1:1),转移至50ml球磨罐中,加入直径为10mm的二氧化锆球磨珠50g(球磨的球料比为12.5:1),进行机械球磨,球磨条件为:转速30hz,时间20min;球磨结束后,在氮氛条件下,400℃下热处理2h;热处理结束后,取所得的碳材料1g与25ml质量浓度为35%的双氧水、5ml甲醇混合,在25℃下搅拌24h,完成氧化处理,搅拌的速率为500rmp,随后进行真空过滤,然后用去离子水进行清洗,去离子水用量为20ml,抽滤,清洗和抽滤重复进行3次,最后在60℃下真空烘干24h,得到磺酸基碳催化剂。

61.采用boehm滴定测试及xps结果计算得出,本实施例制备的磺酸基碳催化剂中羟基官能团-oh的含量为0.6mmol/g,羧基官能团-cooh的含量为0.5mmol/g;磺酸基碳催化剂的硫含量为0.07mmol/g,总酸度为1.2mmol/g。

62.实施例3

63.取口罩2g和硫酸铝al2(so4)32g(废弃口罩和硫酸铝的质量比为1:1),混合均匀,转移至50ml球磨罐中,加入直径为10mm的二氧化锆球磨珠50g(球磨的球料比为12.5:1),进行机械球磨,球磨条件为:转速30hz,时间20min;球磨结束后,在氮氛条件下,400℃下热处理2h;热处理结束后,取所得的碳材料1g与25ml质量浓度为35%的双氧水和5ml甲醇混合,在25℃下搅拌24h,完成氧化处理,搅拌的速率为500rmp,随后进行真空过滤,然后用去离子水进行清洗,去离子水用量为20ml,清洗和抽滤抽滤,重复进行3次,最后在60℃下真空烘干24h,得到磺酸基碳催化剂。

64.采用boehm滴定测试及xps结果计算得出,本实施例制备的磺酸基碳催化剂中羟基官能团-oh的含量为2.7mmol/g,羧基官能团-cooh的含量为0.24mmol/g;磺酸基碳催化剂的

硫含量为0.61mmol/g,总酸度为3.7mmol/g。

65.应用例1

66.取实施例1制备的磺酸基碳催化剂0.05g与果糖0.1g,离子液体1-丁基-3-甲基咪唑氯盐([bmim]cl)2g混合均匀,得到混合液(混合液中果糖的质量浓度为4.65%,磺酸基碳催化剂与果糖的质量比为1:2),然后将混合液转移至高压反应釜中,在120℃下进行脱水反应,并伴随磁力搅拌,搅拌的速率为500rmp;60min后反应结束,迅速用冰水浴冷却反应混合物,然后将得到的反应混合物用去离子水定容至50ml,随后采用滤膜过滤,取定容液进行液相色谱测定产物,计算5-羟甲基糠醛的产率。其中,液相色谱的条件为:流动相0.05mol/lh2so4,柱温30℃,流速0.5ml/min,uv(284nm)-示差检测器。最终测得5-hmf的产率为63%,果糖的转化率为82%。

[0067]

产率的计算公式为:

[0068]

5-hmf产率(mol%)=5-hmf产生量(mol)/果糖单元(mol)

×

100%应用例2

[0069]

取实施例2制备的磺酸基碳催化剂0.05g与果糖0.1g,离子液体1-丁基-3-甲基咪唑氯盐2g混合均匀,得到混合液(混合液中果糖的质量浓度为4.65%,磺酸基碳催化剂与果糖的质量比为1:2),然后将混合液转移至高压反应釜中,分别在90℃和110℃下反应10min、30min、50min、60min、90min和120min;并伴随磁力搅拌,搅拌的速率为500rmp;反应结束后,迅速用冰水浴冷却反应混合物,然后将得到的反应混合物用去离子水定容至50ml,随后采用滤膜过滤,取定容液进行液相色谱测定产物,计算5-羟甲基糠醛的产率。其中,液相色谱的条件为:流动相0.05mol/lh2so4,柱温30℃,流速0.5ml/min,uv(284nm)-示差检测器。

[0070]

产率的计算公式为:

[0071]

5-hmf产率(mol%)=5-hmf产生量(mol)/果糖单元(mol)

×

100%

[0072]

图5为实施例2制备得到的催化剂在不同反应温度条件下催化转化果糖生产5-羟甲基糠醛的产率随反应时间的变化曲线图。从图5中可以得出,以本发明实施例2制备的磺酸基碳催化剂作为催化剂催化果糖的脱水反应,在90℃和110℃下,均能实现将果糖催化为5-羟甲基糠醛,5-羟甲基糠醛的产率最大为82%。

[0073]

由以上实施例可以看出,本发明提供的制备方法制备的磺酸基碳催化剂催化效率高,果糖的转化率为82%,5-hmf的产率为63%。

[0074]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。