1.本发明涉及钢桁拱桥施工体系领域,具体是一种大跨度钢桁拱桥施工体系及施工方法。

背景技术:

2.随着经济社会的发展,城市化进程的加快,人们的生活水平也在不断提高,桥梁对人们不再只是交通道路,需要满足其实用性,除此之外,人们还更加注重其美观性,使其占用更少的空间,实现空间的节约。由于早期钢桥主要用于铁路及公路设计中,受条件的限制,基本安装方式为先拱后梁法安装施工。

3.先桥后拱大跨度钢桁拱桥施工过程中,往往存在如下问题:(1)施工线型控制难度大,钢桁拱杆件之间为栓接形式,精度要求高;(2)桥梁中跨为大跨度跨派河区域,地质条件无法满足桥梁架设支架地基承载力要求;(3)主桁架结构尺寸大,系杆与横梁安装困难,工人在各部件之间变换作业操作不便,安全性不能保证。(4)当桥为多片主桁空间结构时,合龙口杆件较多,合龙杆件螺栓孔对位极难保证鉴于此,目前亟需发明一种大跨度钢桁拱桥的施工方法,在确保大跨度钢桁拱桥工作安全性的前提下,提高施工安装的精度和操作便利性,同时,能有效降低现场临时支撑体系的拆除难度,达到施工速度快、造价低、环境影响小的目的。

技术实现要素:

4.本发明的目的在于提供一种施工速度快、造价低、环境影响小的大跨度钢桁拱桥施工体系及施工方法。

5.为了达到上述目的,本发明所采用的技术方案为:大跨度钢桁拱桥施工体系及施工方法,包括临时支墩体系,由临时支墩体系临时支撑钢桁拱桥已经建好的中跨系杆(10),临时支墩体系分别包括多个横纵分布的临时支墩(12),由各个临时支墩(12)上端共同支撑所述中跨系杆(10),相邻的临时支墩(12)顶部之间搭建有定型化施工平台;还包括设于中跨系杆(10)上的吊机(68),所述吊机(68)吊挂连接有可控吊架(69),由吊机(68)通过可控吊架(69)吊装构成钢桁拱桥的其他杆件。

6.进一步的,每个临时支墩(12)分别包括多个竖直的支撑钢管(18),相邻支撑钢管(18)之间通过水平的支撑槽钢(16)、斜拉的支撑角钢(17)连接形成格构柱形式的临时支墩(12),每个临时支墩(12)中每个支撑钢管(18)下端分别固定连接有竖直的钢管桩(11),各个钢管桩(11)下端分别固定于地面。

7.进一步的,所述定型化施工平台包括水平连接相邻临时支墩(12)中支撑钢管(18)顶部之间的多个受力槽钢(22),顶部的多个受力槽钢(22)上铺设有木跳板(21)作为定型化施工平台的临时三角形支架横纵桥向施工通道;临时三角形支架横纵桥向施工通道侧面连接有一对竖直向下延伸的受力槽钢,两受力槽钢之间连接有多个双管水平支撑(23)作为定型化施工平台的爬梯。

8.进一步的,所述受力槽钢(22)上设有多个l形插槽(25),每个l形插槽(25)的槽体分别贯穿设置有螺栓孔(24)。

9.进一步的,所述临时三角形支架横纵桥向施工通道中最外侧的受力槽钢(22)上连接有多个护栏钢管(20),所述护栏钢管(20)包括插片(27)和垂直固定连接插片(27)的单钢管(26),护栏钢管(20)中的插片(27)插接于最外侧的受力槽钢(22)上的l形插槽(25)中,插片(27)上设有双螺孔(28)与l形插槽(25)中的螺栓孔(24)形成对位,且对位的双螺孔(28)、螺栓孔(24)之间通过螺栓连接,由此形成护栏钢管(20)与受力槽钢(22)的连接。

10.进一步的,所述爬梯中的双管水平支撑(23)包括相对的方形连接钢槽(29),以及固定连接两方形连接钢槽(29)的双钢管(30),每个方形连接钢槽(29)的外侧面分别固定连接有插片,两个方形连接钢槽(29)中的插片分别插接于爬梯中两竖直的受力槽钢的l形插槽中,每个插片分别设有双螺孔与l形插槽中的螺栓孔形成对位,且对位的双螺孔、螺栓孔之间通过螺栓连接,由此形成双管水平支撑(23)与受力槽钢的连接。

11.进一步的,所述可控吊架(69)包括一对相互平行的带方形挖槽杆(53)及连接于两个带方形挖槽杆(53)上的三角形支架,每个带方形挖槽杆(53)中分别设有沿对应带方形挖槽杆(53)延伸方向延伸的滑槽,滑槽贯通所在带方形挖槽杆(53);两个带方形挖槽杆(53)的滑槽之间贯穿安装有两个调节杆(54),每个调节杆(54)分别包括贯穿安装于两个带方形挖槽杆(53)滑槽之间的螺杆(55),所述螺杆(55)可通过螺帽(56)锁固于所述带方形挖槽杆(53),每个螺杆(55)位于两带方形挖槽杆(53)之间位置分别转动安装有钢缆滑轮(57);所述三角形支架顶部连接有挂钩(45)用于连接吊机(68),三角形支架中转动安装有转齿轮(49),三角形支架中还安装有驱动转齿轮(49)转动的电机(47),三角形支架中位于转齿轮(49)下方两侧外分别转动安装有滑轮(52),还包括链条段(50),链条段(50)两端分别连接有钢缆段(51),链条段(50)中间与所述转齿轮(49)啮合,两个钢缆段(51)一一对应向下绕过滑轮(52)再向下绕过钢缆滑轮(57)后继续向下延伸,由两个钢缆段(51)连接所述杆件。

12.一种大跨度钢桁拱桥的施工方法,包括以下步骤:s1、施工准备:进行支座复测工作;钢管桩(11)材料、临时支架进场;在开工前一天吊车进场站位做好准备,制定运输车辆进场顺序及时间要求; s2、钢管桩(11)施工:根据设计图纸进行放线现场安装环境,合理安排钢管桩(11)插打顺序,插打过程中需保证钢管桩(11)位置精确,监测施工过程中管桩的质量;s3、支架体系安装:按照设计图纸进行支架体系制造及安装,支架体系由临时支墩和定型化施工平台组成;s4、主墩(9)及边跨系件及桥面板安装:根据构成钢桁拱桥弦杆、垮杆的杆件的安装顺序和现场安装环境,合理安排吊装顺序,吊装过程中需保证边中桁拱肋的轴线位置精确,监测吊装过程中的变形,保证现场施工安全可靠,通过在部件上安装监测标志盒进行位置监测,使用可控吊架进行吊装;s5、边跨系杆(2)、中跨系杆(10)、桥面板安装、拱肋安装及合龙:本阶段桥面系及拱肋杆件安装相互穿插进行,吊装过程中需保证拱肋的轴线位置精确,监测吊装过程中的变形,交叉作业安全防范,通过在部件上安装监测标志盒进行位置监测,使用可控吊架进行吊装;

s6、临时支墩(12)体系拆除:钢桁拱整体焊接、栓接完成并检测合格后、整体线型测量符合设计要求、支座约束解除后方可开始卸载工作,卸载完成后拆除临时支墩(12);s7、最后一道面漆施工。

13.本发明具有以下特点和有益效果:(1)本发明采用“先桥后拱”的施工顺序,先进行边跨及结合段桥面板安装,再进行中跨桥面板安装,最后进行上部拱架安装,钢桁拱杆件之间线型控制容易,栓结构精度高,降低了现场施工的难度,有助于提高工程质量和效率;(2)本发明通过组装式临时支架横纵桥向施工通道和爬梯辅助钢桁拱杆件安装施工,具有经济、高效、环保的优势。

14.(3)本发明中可调节高度和角度的胎架和可调节吊装杆件两头高度的可控吊架保证了组装和吊装杆件的精度和效率。

附图说明

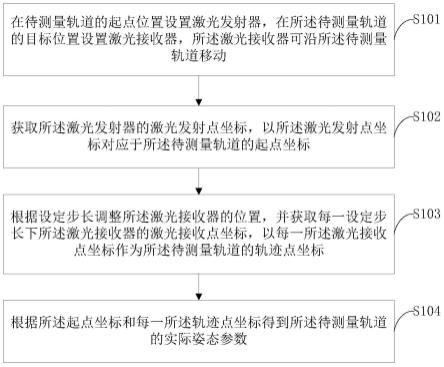

15.图1是本发明施工工艺流程图。

16.图2是大跨度钢桁拱桥结构示意图。

17.图3是临时支架横纵桥向施工通道和爬梯示意图。

18.图4是受力槽钢示意图。

19.图5是护栏钢管和双管水平支撑示意图。

20.图6是标志盒示意图。

21.图7是胎架示意图。

22.图8是主桁架厂内试拼装制造示意图。

23.图9是可控吊架示意图。

24.图10是调节杆结构图。

25.图11是杆件吊装示意图。

26.图12是杆件监测点布置图。

27.图13是杆件吊耳布置图。

28.图中:1-边跨支墩、2-边跨系杆、3-中跨上弦杆、4-斜腹杆、5-竖杆、6-中跨下弦杆、7-吊杆、8-边跨下弦杆、9-主墩、10-中跨系杆、11-钢管桩、12-临时支墩、13-第一全站仪1、14-第二全站仪、15-支撑架、16-支撑槽钢、17-支撑角钢、18-支撑钢管、19-连接长钢管、20-护栏钢管、21-木跳板、22-受力槽钢、23-双管水平支撑、24-螺栓孔、25-l形插槽、26-单钢管、27-插片、28-双螺孔、29-方形连接钢槽、30-双钢管、31-铁盒、32-十字白色透光塑料片、33-开关、34-黑色塑料盖、35-黑色十字准星、36-电线、37-led灯、38-防滑橡胶垫、39-t形截面梁、40-滑杆、41-转轴、42-轴承、43-底座、44-千斤顶、45-挂钩、46-三角形支架、47-电机、48-传动杆、49-转齿轮、50-链条段、51-钢缆段、52-滑轮、53-带方形挖槽杆、54-带滑轮的调节杆、55-螺杆、56-螺帽、57-钢缆滑轮、58-弦杆、59-监控点、60-桥面板顶板、61-吊耳、62-连接板、63-垂直竖杆、64-平联、65-滑轨、66-胎架、67-地样线、68-吊机、69-可控吊架。

具体实施方式

29.下面结合附图和实施例对本发明进一步说明。

30.如图2所示,本发明用于钢桁拱桥施工,施工完成的钢桁拱桥包括位于纵向两端的边跨支墩1、位于两端边跨支墩1之间的多个纵向分布的主墩9,两个边跨支墩1之间边跨系杆2和中跨系杆10构成的系杆,两个主墩9之间连接有上拱的中跨下弦杆6,每侧的主墩9和边跨系杆2之间连接有边跨下弦杆8,两个边跨系杆2之间连接有上拱的中跨上弦杆3,中跨上弦杆3、中跨下弦杆6之间连接有多个斜腹杆4和竖杆5,中跨下弦杆6和中跨系杆10之间连接有多个吊杆7。

31.如图11所示,钢桁拱桥施工时通过本发明临时支墩体系中的多个临时支墩12临时支撑搭建中跨系杆10,然后在中跨系杆10上构建吊机68,通过吊机68吊挂的可控吊架69来吊装运输其他系杆,以便后续施工。

32.故本发明大跨度钢桁拱桥施工体系包括临时支墩体系,临时支墩体系分别包括多个横纵分布的临时支墩12,由各个临时支墩12上端共同支撑中跨系杆10,相邻的临时支墩12顶部之间搭建有定型化施工平台。本发明还包括设于中跨系杆10上的吊机68,所述吊机68吊挂连接有可控吊架69,由吊机68通过可控吊架69吊装构成钢桁拱桥的其他杆件。

33.如图3所示,每个临时支墩12分别包括多个竖直的支撑钢管18,相邻支撑钢管18之间通过水平的支撑槽钢16、斜拉的支撑角钢17连接形成格构柱形式的临时支墩12,每个临时支墩12中每个支撑钢管18下端分别固定连接有竖直的钢管桩11,各个钢管桩11下端分别固定于地面。

34.定型化施工平台包括水平连接相邻临时支墩12中支撑钢管18顶部之间的多个受力槽钢22,顶部的多个受力槽钢22上铺设有木跳板21作为定型化施工平台的临时三角形支架横纵桥向施工通道;临时三角形支架横纵桥向施工通道侧面连接有一对竖直向下延伸的受力槽钢,两受力槽钢之间连接有多个双管水平支撑23作为定型化施工平台的爬梯。

35.如图4所示,受力槽钢22上设有多个l形插槽25,每个l形插槽25的槽体分别贯穿设置有螺栓孔24。

36.如图5所示,临时三角形支架横纵桥向施工通道中最外侧的受力槽钢22上连接有多个护栏钢管20,所述护栏钢管20包括插片27和垂直固定连接插片27的单钢管26,护栏钢管20中的插片27插接于最外侧的受力槽钢22上的l形插槽25中,插片27上设有双螺孔28与l形插槽25中的螺栓孔24形成对位,且对位的双螺孔28、螺栓孔24之间通过螺栓连接,由此形成护栏钢管20与受力槽钢22的连接。

37.爬梯中的双管水平支撑23包括相对的方形连接钢槽29,以及固定连接两方形连接钢槽29的双钢管30,每个方形连接钢槽29的外侧面分别固定连接有插片,两个方形连接钢槽29中的插片分别插接于爬梯中两竖直的受力槽钢的l形插槽中,每个插片分别设有双螺孔与l形插槽中的螺栓孔形成对位,且对位的双螺孔、螺栓孔之间通过螺栓连接,由此形成双管水平支撑23与受力槽钢的连接。

38.本发明中,临时支墩12为格构柱形式,由支撑槽钢16、支撑钢管18和支撑角钢17焊接而成。定型化施工平台包括临时支架横纵桥向施工通道和爬梯。

39.所述的临时支架横纵桥向施工通道由受力槽钢22、护栏钢管20、双管水平支撑23和木跳板21组装并安装在临时支墩12之间,受力槽钢22上焊接有l形插槽25,上面有螺栓孔24,护栏钢管20和双管水平支撑23通过螺栓将插片27和l形插槽25连接固定。

40.所述的爬梯由受力槽钢22和双管水平撑23组装成并架靠在临时支架横纵桥向施

工通道的受力槽钢22上,工人通过爬梯上下时将安全扣扣在双管水平支撑23上。

41.如图9、图10、图11所示,可控吊架69包括一对相互平行的带方形挖槽杆53及连接于两个带方形挖槽杆53上的三角形支架,每个带方形挖槽杆53中分别设有沿对应带方形挖槽杆53延伸方向延伸的滑槽,滑槽贯通所在带方形挖槽杆53;两个带方形挖槽杆53的滑槽之间贯穿安装有两个调节杆54,每个调节杆54分别包括贯穿安装于两个带方形挖槽杆53滑槽之间的螺杆55,所述螺杆55可通过螺帽56锁固于所述带方形挖槽杆53,每个螺杆55位于两带方形挖槽杆53之间位置分别转动安装有钢缆滑轮57;所述三角形支架顶部连接有挂钩45用于连接吊机68,三角形支架中转动安装有转齿轮49,三角形支架中还安装有驱动转齿轮49转动的电机47,三角形支架中位于转齿轮49下方两侧外分别转动安装有滑轮52,还包括链条段50,链条段50两端分别连接有钢缆段51,链条段50中间与所述转齿轮49啮合,两个钢缆段51一一对应向下绕过滑轮52再向下绕过钢缆滑轮57后继续向下延伸,由两个钢缆段51连接所述杆件。

42.本发明中,可控吊架69由三角形支架46、转齿轮49、滑轮52、带链条段50的钢缆51和带滑轮的调节杆54组成,带链条段50钢缆51两端绑在杆件的吊耳61上,电机47带动转齿轮49转动使得链条移动实现带链条段50钢缆51两端分别上升和下降,通过调整带滑轮的调节杆54的位置实现带链条段50钢缆51两端头之间的距离从而适应不同长宽的杆件。

43.所述的吊耳61安装在弦杆58、垂直竖杆63、斜腹杆4、吊杆和平联64上。

44.如图1所示,本发明一种大跨度钢桁拱桥的施工方法包括以下施工步骤:s1、施工准备:进行支座复测工作;钢管桩11材料、临时支架进场;在开工前一天吊车进场站位做好准备,制定运输车辆进场顺序及时间要求; s2、钢管桩11施工:根据设计图纸进行放线现场安装环境,合理安排钢管桩11插打顺序,插打过程中需保证钢管桩11位置精确,监测施工过程中管桩的质量;s3、支架体系安装:按照设计图纸进行支架体系制造及安装,支架体系由临时支墩和定型化施工平台组成;s4、主墩9及边跨系件及桥面板安装:根据杆件安装顺序和现场安装环境,合理安排吊装顺序,吊装过程中需保证边中桁拱肋的轴线位置精确,监测吊装过程中的变形,保证现场施工安全可靠,通过在部件上安装监测标志盒进行位置监测,使用可控吊架进行吊装;s5、边跨系杆2、中跨系杆10、桥面板安装、拱肋安装及合龙:本阶段桥面系及拱肋杆件安装相互穿插进行,吊装过程中需保证拱肋的轴线位置精确,监测吊装过程中的变形,交叉作业安全防范,通过在部件上安装监测标志盒进行位置监测,使用可控吊架进行吊装;s6、临时支墩12体系拆除:钢桁拱整体焊接、栓接完成并检测合格后、整体线型测量符合设计要求、支座约束解除后方可开始卸载工作,卸载完成后拆除临时支墩12;s7、最后一道面漆施工;本发明步骤s4~s5所述的大跨度钢桁拱桥安装包括单元件制造技术、杆件制造技术、主桁架厂内试拼装制造技术、线性精确测量控制技术和“先桥后拱”支架吊装法整套技术。

45.所述的单元件制造技术包括桥面板单元件制造流程:零件外形尺寸检查

→

结构线绘制

→

组装纵肋

→

焊接

→

矫正

→

标记、标识;挑梁单元件制造流程:零件检查

→

划钻孔定位划线

→

挑梁腹板钻孔

→

挑梁翼板组装

→

焊接

→

矫正

→

标记标识桥

→

面板划定位划线

→

挑

梁部件组装

→

焊接

→

矫正

→

标记标识;横梁单元件制造流程:零件复检

→

零件划线

→

地样线67、胎架66制造

→

组装翼板零件

→

工字梁焊接

→

矫正

→

横梁腹板钻孔

→

加劲肋装焊

→

焊接

→

矫正

→

分段检查、标记、标识。

46.所述的杆件制造技术包括中跨上弦杆3、中跨下弦杆6、边跨下弦杆8制造卧拼法:零部件检查

→

竖板专用拼装胎架66布置、划线

→

竖板子零件定位

→

竖板子零件拼接缝焊接

→

竖板复胎并划制基准线、结构线

→

水平板折弯处理

→

弦杆58专用拼装胎架66布置

→

一侧竖板定位

→

横隔板定位

→

两侧水平板定位

→

焊接

→

三面成型报检

→

盖上层竖板

→

整体焊接

→

矫正

→

组装节点板

→

矫正

→

杆件系统线修正、划孔群基准线

→

制孔

→

标记标识;竖杆5、斜腹杆4、吊杆7制造:零部件检查

→

h型构件组装

→

角焊缝焊接

→

杆件矫正

→

杆件划线

→

杆件钻孔

→

标记标识;横联、平联64、桥门架制造:零部件检查

→

h型构件组装

→

角焊缝焊接

→

杆件矫正

→

杆件拼装

→

矫正

→

杆件划线

→

杆件钻孔

→

标记标识;系杆制造正造法:零部件检查

→

竖板专用拼装胎架66布置、划线

→

竖板子零件定位

→

竖板子零件拼接缝焊接

→

竖板复胎并划制基准线、结构线

→

竖板装焊扁钢纵肋

→

矫正

→

系杆专用拼装胎架布置

→

下水平板定位

→

横隔板定位

→

两侧竖板定位

→

焊接

→

三面成型报检

→

盖上层水平板

→

整体焊接

→

矫正

→

组装节点板

→

矫正

→

杆件系统线修正、划孔群基准线

→

制孔

→

标记标识。

47.所述的主桁架厂内试拼装制造技术通过将钢桁拱划分为多个分段进行分段的试拼装,首先进行胎架66布置及地样线67绘制,然后将各杆件单元按照地样线进行拼装,各杆件单元之间用冲钉来连接固定。

48.如图7、图8所示,所述的胎架由上承梁39、千斤顶44、底座43和滑动轨架组成,上承梁39为t形截面梁上面覆盖一层防滑橡胶垫38,底座上放有两个千斤顶44来承重,滑动轨架的两个轴承42可以在滑轨65里上下滑动,滑杆40可以以两个轴承为支点进行圆周转动,当两个千斤顶44的抬升高度一样时上承梁39水平上升,通过控制其中一个千斤顶44的抬升下降来实现上承梁39的倾斜角度。

49.如图6、图12、图13所示,所述的线性精确测量控制技术通过在各杆件上布置四个监控点59,在各个监控点上焊接一个监测标志盒,然后通过布置在一侧边跨支墩1处的第一全站仪13和另一侧边跨支墩处的第二全站仪14进行精确测量控制安装。

50.所述的监测标志盒由铁盒31、十字白色透光塑料片32、黑色塑料盖34和led灯37组成,十字白色透光塑料片32中央绘有黑色十字准星35用于全站仪13测量瞄准,黑色塑料盖34上有一个电源开关33,晚上施工时打开黑色塑料盖34槽内的led灯37。

51.所述的“先桥后拱”支架吊装法整套技术将全桥钢桁梁安装划分为3个施工阶段,第一阶段安装南北2侧边跨桥面板,第二阶段安装中跨桥面板,第三阶段安装中跨钢桁拱及其他杆件。杆件安装由吊机68通过可控吊架69进行吊装。

52.本发明步骤s6所述的临时支墩体系拆除阶段在桥梁全部安装完成后进行,先拆格构柱在进行钢管桩11拔桩作业,钢管桩11拔桩顺序为两侧边跨向中跨作业,每根桩拔出长度为5m时进行一次切割,直至钢管桩11全部拔出。

53.本发明步骤s7所述的最后一道面漆施工在整桥安装完毕,焊缝防腐处理结束后对整桥涂装最后一道面漆。

54.本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发

明的技术方案作出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。