1.本发明涉及锰矿还原制备一氧化锰领域,特别是涉及一种低品位锰矿还原焙烧系统及方法。

背景技术:

2.我国锰矿资源分布广,产地多,但地理分布很不均衡,主要集中在西南和中南地区的广西、湖南、贵州3省区。近期,经对国内部份矿山的调查,锰矿资源开采的现状是:碳酸锰矿山,实际采出原矿石品位仅为含mn12-18%,平均含mn巳降至现在的15%。氧化锰矿山,采出原矿经水洗后得的锰矿石,一般含mn为15-22%,平均含mn巳降至18.5%,少量矿床再次经磁选后,矿品位才能提高至27%以上。另外,资源开采利用率低,主要原因是:在资源开采中,80%为民采中、小型矿山,有的乱采乱挖、资源利用率低下,有的矿体分散、矿层,有的矿体中夹石层较多,有的矿山开采深、难度大。调查分析结果是,碳酸锰矿山(一般为地下采矿),资源开采利用率约为43%;氧化锰矿山(一般为露采水选),资源开采利用率约为57%。平均资源开采利用率仅为50%。

3.广西靖西市锰矿资源丰富,靖西市锰矿资源,并且已经开采。虽然我市锰矿资源极为丰富,但品位低,贫矿多、富矿少。氧化锰矿含锰多在13-23%,碳酸锰矿品位8-13%。尽管保有矿产资源储量大,潜在经济价值大但开发利用的少。同时由于选矿和冶炼技术相对落后,大量尾矿给生态环境带来严重影响。目前低品位锰矿火法还原较为普遍,火法还原大多采用煤作为还原剂,焙烧过程中产生较大的so2烟气,而且粉尘污染严重,煤消耗量大。同样,采用回转窑进行还原焙烧也存在着能耗高、投资大、生产成本较高和操作过程的工艺控制要求较高等缺点。

4.我司在前期对区域锰矿资源进行理化性能调研分析的基础上,探索低品位锰矿高效还原焙烧方法,开展工业化应用生产,降低能源消耗,实现可持续发展。

技术实现要素:

5.为了解决低品位锰矿资源规模化应用存在的高耗能、高污染及生产工艺复杂等问题,本发明提供了一种低品位锰矿还原焙烧系统及方法。

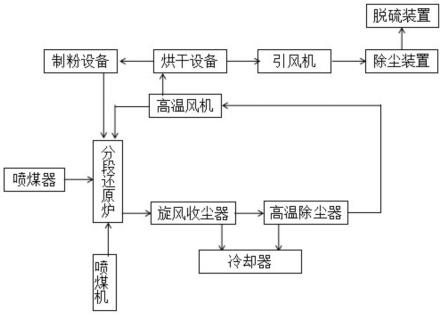

6.本发明实现方式:一种低品位锰矿还原焙烧系统,其特征在于,包括烘干设备、制粉设备、分段式还原炉、旋风收尘器、冷却器、高温除尘器、高温风机、引风机、除尘装置和脱硫装置;所述烘干设备通过传输皮带连接到制粉设备;所述制粉设备连接到分段式还原炉的顶部;所述分段式还原炉中部设置有喷煤器,所述分段式还原炉底部设置有喷煤机,所述分段式还原炉底部连接到旋风收尘器上,所述旋风收尘器分别连接到冷却器和高温除尘器上;所述高温除尘器分别连接到冷却器和高温风机上;所述高温风机分别连接到烘干设备尾部和分段式还原炉顶部;所述烘干设备头部通过引风机连接到除尘装置上;所述除尘装置连接到脱硫装置上;所述分段式还原炉内设置有温度监控设备。本发明中,烘干设备用于对锰矿进行烘干,制粉设备用于将锰矿磨成粉。分段式还原炉用于对锰矿粉进行焙烧,其喷

煤器用于喷入还原剂烟煤,喷煤机喷入煤气和空气用于提供焙烧的热源。旋风收尘器用于一次粉气分离,高温除尘器用于二次粉气分离,高温可以将高温除尘器排除的高温热气进行回收利用,分别用于向分段式还原炉提供二次空气和向烘干设备提供烘干热源。引风机用于将烘干炉内的废气传输至除尘装置和脱硫装置,从而实现废气的净化。分段式还原炉内还设置有温度监控设备,用于显示分段式还原炉内的温度,通过实时监控分段式还原炉内的温度,利用烟煤和煤气的喷入量保持分段式还原炉内的还原温度在800-900℃。

7.优选的,所述高温风机分与分段式还原炉顶部连接处设置有自动阀门,通过自动阀门实现分段式还原炉内一氧化碳的浓度可控。

8.一种低品位锰矿还原焙烧系统还原锰矿的方法,包括如下步骤:(1)烘干:将锰矿放入烘干设备中烘干至含水率≤1%;(2)制粉:将烘干后的锰矿通过传输皮带传输到制粉设备中,制备成90目的锰矿粉;(3)焙烧:将锰矿粉从分段式还原炉顶部送入到分段式还原炉,通过喷煤机喷入煤气和一次空气进行燃烧供热,控制煤气进行不完全燃烧,同时,从喷煤器喷入烟煤,利用烟煤的量来控制还原温度在800-900℃,再利用高温风机向分段式还原炉内鼓入二次空气,使未燃烧的烟煤和其他可燃气体在分段还原炉内分段继续燃烧,以满足焙烧过程所需炉温度分布;(4)一次粉气分离:将焙烧获得粉体与高温烟气从分段式还原炉底部排出至旋风收尘器进行粉气分离,分离出的粉体进入冷却器冷却后储存,分离的高温烟气携带部分粉体进入高温除尘器,在一次粉气分离过程中,可获得70%左右的粉体;(5)二次粉气分离:携带部分粉体的高温烟气在高温除尘器中进行二次粉气分离,粉体进入冷却器冷却后储存,高温烟气除尘后为纯度较高的高温热气,在二次粉气分离过程中,可获得30%左右的粉体;(6)高温热气回收利用:从高温除尘器排出的高温热气大部分由高温风机输送至分段式还原炉用于提供二次空气,少部分经高温风机输送至烘干设备尾部,与锰矿逆流用于烘干锰矿;(7)除尘与脱硫:烘干设备中的气体经引风机依次抽送至除尘装置和脱硫装置后排放。

9.本发明中,以煤气(一氧化碳)和烟煤做热源和还原剂,分别将二氧化锰还原成一氧化锰、三氧化二铁还原成四氧化三铁,其反应式如下:

10.2mno2 c

→

mno co211.mno2 co/h2→

mno co2/h2o

12.4mno2 ch4→

4mno 2h2o co213.3fe2o3 c

→

2fe3o4 co

14.3fe2o3 co

→

2fe3o4 co215.3fe2o3 h2→

2fe3o4 h2o

16.优选的,所述烟煤的挥发份不低于25%,本发明为确保焙烧还原效果,采用烟煤作为还原剂,烟煤挥发份不低于25%。

17.优选的,所述烟煤的添加量为锰矿重量的7%-12%。

18.优选的,所述焙烧时间为8-15min。

19.优选的,所述脱硫装置内设置有粉尘浓度检测设备,通过检测脱硫后的粉尘浓度,小于150mg/m3时方可达标排放。

20.本发明有益效果:(1)利用烟煤作为还原剂,采用分段式还原炉,分段式还原炉内锰矿粉与二次空气同向流动,同时从分段式还原炉底部喷入煤气,增大接触面积和接触时

间能够充分的将锰矿粉进行还原。(2)本发明通过控制喷煤器喷入烟煤和喷煤机喷入煤气(一氧化碳)的量来控制分段式还原炉内的焙烧温度,并实时对分段式还原炉内的温度进行监控,确保分段式还原炉内始终保持所需的温度,避免能源的浪费以及锰矿粉的过度还原。(3)本发明中,经高温除尘器排出的高温热风通过高温风机分别输送至分段式还原炉和烘干设备,有效的将高温热气回收利用,降低能源消耗,并进一步通过设置的自动阀门,确保分段式还原炉内的一氧化碳浓度可控。(4)本发明可实现工业化应用,批量化处理低品位锰矿,可实现12万吨/年的低品位锰矿还原焙烧。

附图说明

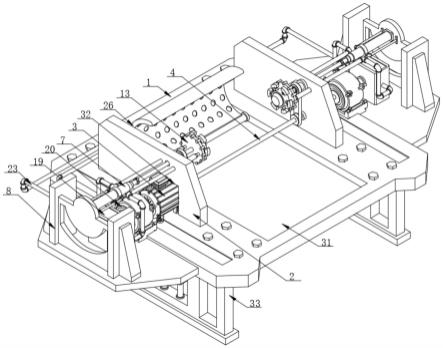

21.图1为本发明低品位锰矿还原焙烧系统结构图。

22.图2为本发明低品位锰矿还原焙烧系统还原锰矿的方法工艺流程图。

具体实施方式

23.下面结合附图1-2,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

24.实施例1:

25.如图1所示,一种低品位锰矿还原焙烧系统,包括烘干设备、制粉设备、分段式还原炉、旋风收尘器、冷却器、高温除尘器、高温风机、引风机、除尘装置和脱硫装置;所述烘干设备通过传输皮带连接到制粉设备;所述制粉设备连接到分段式还原炉的顶部;所述分段式还原炉中部设置有喷煤器,所述分段式还原炉底部设置有喷煤机,所述分段式还原炉底部连接到旋风收尘器上,所述旋风收尘器分别连接到冷却器和高温除尘器上;所述高温除尘器分别连接到冷却器和高温风机上;所述高温风机分别连接到烘干设备尾部和分段式还原炉顶部;所述烘干设备头部通过引风机连接到除尘装置上;所述除尘装置连接到脱硫装置上;所述分段式还原炉内设置有温度监控设备。烘干设备用于对锰矿进行烘干,制粉设备用于将锰矿磨成粉。分段式还原炉用于对锰矿粉进行焙烧,其喷煤器用于喷入还原剂烟煤,喷煤机喷入煤气和空气用于提供焙烧的热源。旋风收尘器用于一次粉气分离,高温除尘器用于二次粉气分离,高温可以将高温除尘器排除的高温热气进行回收利用,分别用于向分段式还原炉提供二次空气和向烘干设备提供烘干热源。引风机用于将烘干炉内的废气传输至除尘装置和脱硫装置,从而实现废气的净化。分段式还原炉内还设置有温度监控设备,用于显示分段式还原炉内的温度,通过实时监控分段式还原炉内的温度,利用烟煤和煤气的喷入量保持分段式还原炉内的还原温度在800-900℃。

26.如图2所示,利用实施例1所述的一种低品位锰矿还原焙烧系统还原锰矿的方法,包括如下步骤:(1)烘干:将锰矿放入烘干设备中烘干至含水率≤1%;(2)制粉:将烘干后的锰矿通过传输皮带传输到制粉设备中,制备成90目的锰矿粉;(3)焙烧:将锰矿粉从分段式还原炉顶部送入到分段式还原炉,通过喷煤机喷入煤气和一次空气进行燃烧供热,控制煤气进行不完全燃烧,同时,从喷煤器喷入烟煤,利用烟煤的量来控制还原温度在800℃,再利用高温风机向分段式还原炉内鼓入二次空气,使未燃烧的烟煤和其他可燃气体在分段还原炉内分段继续燃烧,以满足焙烧过程所需炉温度分布,所述焙烧时间为15min,所述烟煤添加量为锰矿重量的7%;(4)一次粉气分离:将焙烧获得粉体与高温烟气从分段式还原炉底

部排出至旋风收尘器进行粉气分离,分离出的粉体进入冷却器冷却后储存,分离的高温烟气携带部分粉体进入高温除尘器,在一次粉气分离过程中,可获得70%左右的粉体;(5)二次粉气分离:携带部分粉体的高温烟气在高温除尘器中进行二次粉气分离,粉体进入冷却器冷却后储存,高温烟气除尘后为纯度较高的高温热气,在二次粉气分离过程中,可获得30%左右的粉体;(6)高温热气回收利用:从高温除尘器排出的高温热气大部分由高温风机输送至分段式还原炉用于提供二次空气,少部分经高温风机输送至烘干设备尾部,与锰矿逆流用于烘干锰矿;(7)除尘与脱硫:烘干设备中的气体经引风机依次抽送至除尘装置和脱硫装置后排放。

27.实施例2:

28.与实施例1中的一种低品位锰矿还原焙烧系统相比,本实施例区别在于,所述高温风机分与分段式还原炉顶部连接处设置有自动阀门,通过自动阀门实现分段式还原炉内一氧化碳的浓度可控,当分段式还原炉内一氧化碳浓度过高时,自动阀门开启,二次空气从高温风机进入分段式还原炉,当分段式还原炉内一氧化碳浓度过低时,自动阀门关闭,从而实现分段式还原炉内一氧化碳浓度保持在一定的范围内。

29.如图2所示,利用实施例2所述的一种低品位锰矿还原焙烧系统还原锰矿的方法,包括如下步骤:(1)烘干:将锰矿放入烘干设备中烘干至含水率≤1%;(2)制粉:将烘干后的锰矿通过传输皮带传输到制粉设备中,制备成90目的锰矿粉;(3)焙烧:将锰矿粉从分段式还原炉顶部送入到分段式还原炉,通过喷煤机喷入煤气和一次空气进行燃烧供热,控制煤气进行不完全燃烧,同时,从喷煤器喷入烟煤,利用烟煤的量来控制还原温度在850℃,再利用高温风机向分段式还原炉内鼓入二次空气,使未燃烧的烟煤和其他可燃气体在分段还原炉内分段继续燃烧,以满足焙烧过程所需炉温度分布,所述焙烧时间为10min,所述烟煤添加量为锰矿重量的10%;(4)一次粉气分离:将焙烧获得粉体与高温烟气从分段式还原炉底部排出至旋风收尘器进行粉气分离,分离出的粉体进入冷却器冷却后储存,分离的高温烟气携带部分粉体进入高温除尘器,在一次粉气分离过程中,可获得70%左右的粉体;(5)二次粉气分离:携带部分粉体的高温烟气在高温除尘器中进行二次粉气分离,粉体进入冷却器冷却后储存,高温烟气除尘后为纯度较高的高温热气,在二次粉气分离过程中,可获得30%左右的粉体;(6)高温热气回收利用:从高温除尘器排出的高温热气大部分由高温风机输送至分段式还原炉用于提供二次空气,少部分经高温风机输送至烘干设备尾部,与锰矿逆流用于烘干锰矿;(7)除尘与脱硫:烘干设备中的气体经引风机依次抽送至除尘装置和脱硫装置后排放。

30.实施例3:

31.本实施例中一种低品位锰矿还原焙烧系统与实施例1相比,其区别在于,所述脱硫装置内设置有粉尘浓度检测设备,通过检测脱硫后的粉尘浓度,小于150mg/m3时方可达标排放。

32.如图2所示,利用实施例3所述的一种低品位锰矿还原焙烧系统还原锰矿的方法,包括如下步骤:(1)烘干:将锰矿放入烘干设备中烘干至含水率≤1%;(2)制粉:将烘干后的锰矿通过传输皮带传输到制粉设备中,制备成90目的锰矿粉;(3)焙烧:将锰矿粉从分段式还原炉顶部送入到分段式还原炉,通过喷煤机喷入煤气和一次空气进行燃烧供热,控制煤气进行不完全燃烧,同时,从喷煤器喷入烟煤,利用烟煤的量来控制还原温度在850℃,再利

用高温风机向分段式还原炉内鼓入二次空气,使未燃烧的烟煤和其他可燃气体在分段还原炉内分段继续燃烧,以满足焙烧过程所需炉温度分布,所述焙烧时间为8min,所述烟煤挥发份不低于25%,添加量为锰矿重量的12%;(4)一次粉气分离:将焙烧获得粉体与高温烟气从分段式还原炉底部排出至旋风收尘器进行粉气分离,分离出的粉体进入冷却器冷却后储存,分离的高温烟气携带部分粉体进入高温除尘器,在一次粉气分离过程中,可获得70%左右的粉体;(5)二次粉气分离:携带部分粉体的高温烟气在高温除尘器中进行二次粉气分离,粉体进入冷却器冷却后储存,高温烟气除尘后为纯度较高的高温热气,在二次粉气分离过程中,可获得30%左右的粉体;(6)高温热气回收利用:从高温除尘器排出的高温热气大部分由高温风机输送至分段式还原炉用于提供二次空气,少部分经高温风机输送至烘干设备尾部,与锰矿逆流用于烘干锰矿;(7)除尘与脱硫:烘干设备中的气体经引风机依次抽送至除尘装置和脱硫装置,粉尘浓度达标后排放。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。