1.本发明涉及桥梁结构中杆件或者梁的连接技术,尤其是指一种高承载力整体成型复合材料接头及制造方法。

背景技术:

2.土木工程等桥梁结构需要快速克服江河、峡谷、沟渠等障碍,这对土木工程结构结构提出了更高的要求,桥梁结构需要重量轻、承载能力高、架设跨度大。

3.纤维增强复合材料(fiber reinforced polymer,简称frp)具有高强、轻质、耐腐蚀和耐疲劳等优点,其强度约为钢拉杆的两倍,密度为钢材的1/5,在桥梁结构中具有广泛的应用前景。

4.传统的复合材料连接方式有螺栓连接、胶结、胶螺混合连接,基本可应用于复合材料构件的连接。螺栓连接方式的优点是连接工艺简单,连接可靠,应用广泛,但是需要在复合材料上开孔,极大削弱了构件的整体承载力,一般用于荷载等级较小的情况;胶结的优点是对构件没有削弱,但由于胶的强度不高,影响了连接接头的承载力,也应用荷载等级较低的情况;胶螺混合连接一定程度上可以提高接头的承载力,但是胶层与螺栓不能协同受力,承载时胶层先破坏,螺栓再受力,没有共同受力。因此传统的连接方式一定程度上限制了复合材料在土木工程和地形高要求桥梁中的应用。

5.在此基础上,国内外专家学者提出了预紧力齿连接方式和frp筋挤压锚具等新型连接方式,通过金属件将拉挤型复合材料圆管连为一体,在一定程度上能够实现复合材料与金属的高承载连接,但是该连接方式主要针对复合材料拉挤型圆管,使用具有一定的局限,且结构的金属连接件较多,制造工艺较复杂。

6.复合材料结构的整体成型工艺通常有手糊成型、模压成型、真空辅助成型、热压罐成型和缠绕成型等方法。对于大尺寸、大厚度的复合材料制作,真空辅助成型是一种十分有效且成本低的成型方法,应用于土木工程制作大型复杂构件具有一定的优势。但是大型复杂构件缺乏可靠的高承载力连接方式,限制了复合材料在大型、复杂土木工程结构和桥梁结构的应用。

技术实现要素:

7.为此,本发明所要解决的技术问题在于克服现有技术中连接方式承载力不高且制作工艺复杂的问题,从而提供一种高承载力整体成型复合材料接头及制造方法。

8.为解决上述技术问题,本发明的一种高承载力整体成型复合材料接头,包括金属内芯、中间巴莎木芯层、外部缠绕层,接头的两端各设有一只金属内芯,同时两只金属内芯与中间巴莎木芯层之间通过胶粘结相连,所述的外部缠绕层设于金属内芯和中间巴莎木芯层装配后的表面,且外部缠绕层包括五种不同缠绕角度的cfrp预浸布,外部缠绕层缠绕后的外表面设有若干螺栓孔,且螺栓孔内装配高强螺栓,即外部缠绕层通过螺栓与金属内芯和中间巴莎木芯层之间相连。

9.在本发明的一个实施例中,所述的金属内芯一端为叉状结构,且金属内芯另一端为耳板结构,同时两只金属内芯的耳板端分别为单双耳结构;其中金属内芯上加工不同形状的齿槽,齿槽内内铺设缠绕cfrp预浸布。

10.在本发明的一个实施例中,所述的金属内芯和中间巴莎木芯层表面均铺设有一层纤维毡,所述的金属内芯通过工装和真空辅助工艺与中间巴莎木芯层之间同轴装配相连。

11.在本发明的一个实施例中,所述的金属内芯根据现场作业要求可采用高强钢、铝合金、钛合金或玻璃纤维材料。

12.在本发明的一个实施例中,所述的五种不同缠绕角度的cfrp预浸布分别是0/90

°

方格布的预浸布a、0

°

方向布的预浸布b、90

°

方向布的预浸布c、0

°

方向布的预浸布d、

±

45

°

预浸布e。

13.在本发明的一个实施例中,所述的预浸布a在接头的截面位置环向缠绕一圈;预浸布b延着接头受力方向缠绕四圈;预浸布c在接头结构的截面部分环向缠绕一圈,对预浸布a、b进行环向约束;预浸布d在接头两端圆弧位置沿着受力方向缠绕一圈,与预浸布a、c搭接;预浸布e在接头两端金属内芯位置环向缠绕。

14.在本发明的一个实施例中,所述的cfrp预浸布也可改为玻璃纤维、玄武岩纤维预浸布这类高强复合材料。

15.在本发明的一个实施例中,所述的高强螺栓可替换为剪力销,同时在外部缠绕层缠绕后的外表面上加工剪力销孔,装配剪力销孔,剪力销孔与剪力销过盈配合装配。

16.在本发明的一个实施例中,所述的中间巴萨木内芯还可替换为实木或者拉挤型材来承压,参与承受压缩荷载。

17.本发明还提供一种高承载力整体成型复合材料接头的制造方法,所述的制造方法通过权利要求1-9中接头内芯部分与外部缠绕的cfrp通过螺栓与结构表面的粘结力共同受力,最终得到高承载力整体成型接头,包括如下步骤:

18.步骤s1:组装接头内芯;加工两端金属内芯、中间巴莎木内芯,将两端金属内芯、中间芯层通过胶粘结成一体,金属内芯与中间芯层粘结固定,通过工装调整接头内芯,使其平直,金属内芯、中间把杉木内芯的轴心在一条直线,在金属内芯和中间芯层表面铺一层纤维毡,固化后打磨表面,接头内线四边折角处打磨;

19.步骤s2:缠绕cfrp预浸布;设计的铺层在成型的接头内芯上分次缠绕cfrp预浸布,按照1层预浸布a,4层预浸布b,1层预浸布c的顺序缠绕cfrp预浸布,在接头两端圆弧位置沿受力方向搭接缠绕预浸布d接头两端金属内芯位置环向铺设1层预浸布e,对接头两端铺层加强;

20.步骤s3:真空辅助工艺固化成型;将缠绕好预浸布的接头平置于平板上,保持接头平整,按照真空吸附的工艺流程,铺设脱膜步、导流网、导流管和真空袋等,抽真空,进行真空吸附,进行高温加热固化,固化时间具体为:温度缓慢升温到80

°

,固化一小时后升温到100

°

,固化一小时后升温到130

°

,温度保持130

°

两小时,完全固化完后缓慢降温,固化成型后脱模得到首次固化的接头;

21.步骤s4:反复缠绕预浸布和高温固化;修剪打磨固化成型后的接头表面纤维,根据步骤s2和步骤s3程序继续缠绕cfrp预浸布,高温固化,得到固化成型后的接头;

22.步骤s5:机加工单双耳;根据设计文件要求尺寸采用专用的硬质合金刀具切割成

单双耳,按照至上而下顺序一次切割成型;

23.步骤s6:打孔和加工螺纹;在成型的cfrp接头两端金属内芯四周打孔,可根据设计要求可加工沉头螺栓、平头螺栓孔,在接头两端圆弧单双耳上加工螺栓孔,孔径d=6mm,孔间距大于3d,加工时控制应力集中,防止损伤,打孔后在固化成型的cfrp和金属内芯内加工螺纹,可装配高强螺栓;

24.步骤s7:装配高强螺栓;在螺栓孔内装备高强螺栓,根据设计要求对高强螺栓施加一定大小的预紧力,承载时高强螺栓参与受力,同时对外部cfrp施加预紧力,提高cfrp与金属内芯表面的摩擦力和粘结力。

25.本发明的上述技术方案相比现有技术具有以下优点:本发明提出的高承载力整体成型复合材料接头及制造方法,利用纵向纤维、层间粘结力和剪力销(螺栓)承受拉力,剪力销(螺栓)和层间粘结力承受压力,其连接效率高、疲劳性能好、成型工艺方便,可以用于高承载力复合材料结构的连接。

附图说明

26.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

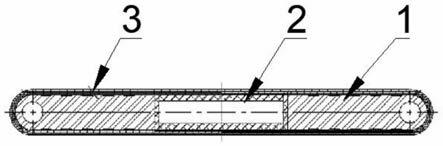

27.图1是本发明高承载力整体成型接头整体构造图;

28.图2是本发明所述高承载力整体成型接头的剖面图;

29.图3是本发明所述高承载力整体成型接头的金属内芯构造示意图;

30.图4是本发明所述高承载力整体成型接头的金属内芯与中间巴莎木芯层的装配构造图。

31.如图所示:1、金属内芯,2、中间巴莎木芯层,3、外部缠绕层,4、高强螺栓。

具体实施方式

32.实施例一

33.如图1和图2所示,本实施例提供一种高承载力整体成型复合材料接头,包括金属内芯1、中间巴莎木芯层2、外部缠绕层3,接头的两端各设有一只金属内芯1,同时两只金属内芯1与中间巴莎木芯层2之间通过胶粘结相连,所述的外部缠绕层3设于金属内芯1和中间巴莎木芯层2装配后的表面,且外部缠绕层3包括五种不同缠绕角度的cfrp预浸布,外部缠绕层3缠绕后的外表面设有若干螺栓孔,且螺栓孔内装配高强螺栓4,即外部缠绕层3通过螺栓与金属内芯1和中间巴莎木芯层2之间相连,使螺栓与结构表面的粘结力共同受力,最终得到高承载力整体成型接头。

34.进一步地,高承载力整体成型接头采用分段拼装、多次缠绕、多次固化、加工单双耳和装配螺栓的工艺制造,实现了经济可行的整体成型制造复杂的高承载力接头,制造工艺简单可行,接头承载力高。接头主要通过界面粘结力、高强螺栓(剪力销)、外部缠绕cfrp共同受力,接头承受压缩荷载时,通过高强螺栓剪力、界面粘结力和中间巴萨木内芯共同承受压缩荷载,接头承受拉伸荷载时,通过高强螺栓剪力、界面粘结力和外部缠绕纤维共同承受拉伸荷载。

35.所述的金属内芯1一端为叉状结构,且金属内芯1另一端为耳板结构,同时两只金

属内芯1的耳板端分别为单双耳结构;进一步地,如图3所示,其中金属内芯1上加工不同形状的齿槽,齿槽内内铺设缠绕cfrp预浸布,进一步提外部高缠绕的cfrp与金属内芯1的层间剪力,进一步提高接头的拉伸、压缩承载力。

36.进一步地,如图4所示,所述的金属内芯1和中间巴莎木芯层2表面均铺设有一层纤维毡,所述的金属内芯1通过工装和真空辅助工艺与中间巴莎木芯层2之间同轴装配相连。

37.所述的金属内芯1根据现场作业要求可采用高强钢、铝合金、钛合金或玻璃纤维材料。

38.所述的五种不同缠绕角度的cfrp预浸布分别是0/90

°

方格布的预浸布a、0

°

方向布的预浸布b、90

°

方向布的预浸布c、0

°

方向布的预浸布d、

±

45

°

预浸布e。

39.所述的预浸布a在接头的截面位置环向缠绕一圈,提供接头受载过程中的拉力和约束力;预浸布b延着接头受力方向缠绕四圈,提供接头受载过程中的拉力;预浸布c在接头结构的截面部分环向缠绕一圈,对预浸布a、b进行环向约束;预浸布d在接头两端圆弧位置沿着受力方向缠绕一圈,与预浸布a、c搭接,提供接头收载过程中的拉力;预浸布e在接头两端金属内芯1位置环向缠绕,提供接头收载过程中的剪力。

40.所述的cfrp预浸布也可改为玻璃纤维、玄武岩纤维预浸布这类高强复合材料。

41.所述的高强螺栓4可替换为剪力销,同时在外部缠绕层3缠绕后的外表面上加工剪力销孔,装配剪力销孔,剪力销孔与剪力销过盈配合装配,实现较好的协同受力。

42.所述的中间巴莎木芯层2还可替换为实木或者拉挤型材来承压,参与承受压缩荷载,进一步提高接头的压缩承载力。

43.实施例二

44.一种高承载力整体成型复合材料接头的制造方法,所述的制造方法通过接头内芯部分与外部缠绕的cfrp通过螺栓与结构表面的粘结力共同受力,最终得到高承载力整体成型接头,包括如下步骤:

45.步骤s1:组装接头内芯;加工两端金属内芯1、中间巴莎木芯层2,将两端金属内芯1、中间巴莎木芯层2通过胶粘结成一体,金属内芯1与中间巴莎木芯层2粘结固定,通过工装调整接头内芯,使其平直,金属内芯1、中间巴莎木芯层2的轴心在一条直线,在金属内芯1和中间芯层表面铺一层纤维毡,固化后打磨表面,接头内线四边折角处打磨;

46.步骤s2:缠绕cfrp预浸布;设计的铺层在成型的接头内芯上分次缠绕cfrp预浸布,按照1层预浸布a,4层预浸布b,1层预浸布c的顺序缠绕cfrp预浸布,在接头两端圆弧位置沿受力方向搭接缠绕预浸布d接头两端金属内芯1位置环向铺设1层预浸布e,对接头两端铺层加强;

47.步骤s3:真空辅助工艺固化成型;将缠绕好预浸布的接头平置于平板上,保持接头平整,按照真空吸附的工艺流程,铺设脱膜步、导流网、导流管和真空袋等,抽真空,进行真空吸附,进行高温加热固化,固化时间具体为:温度缓慢升温到80

°

,固化一小时后升温到100

°

,固化一小时后升温到130

°

,温度保持130

°

两小时,完全固化完后缓慢降温,固化成型后脱模得到首次固化的接头;

48.步骤s4:反复缠绕预浸布和高温固化;修剪打磨固化成型后的接头表面纤维,根据步骤s2和步骤s3程序继续缠绕cfrp预浸布,高温固化,得到固化成型后的接头;

49.步骤s5:机加工单双耳;根据设计文件要求尺寸采用专用的硬质合金刀具切割成

单双耳,按照至上而下顺序一次切割成型;

50.步骤s6:打孔和加工螺纹;在成型的cfrp接头两端金属内芯1四周打孔,可根据设计要求可加工沉头螺栓、平头螺栓孔,在接头两端圆弧单双耳上加工螺栓孔,孔径d=6mm,孔间距大于3d,加工时控制应力集中,防止损伤,打孔后在固化成型的cfrp和金属内芯1内加工螺纹,可装配高强螺栓4;

51.步骤s7:装配高强螺栓;在螺栓孔内装备高强螺栓4,根据设计要求对高强螺栓4施加一定大小的预紧力,承载时高强螺栓4参与受力,同时对外部cfrp施加预紧力,提高cfrp与金属内芯1表面的摩擦力和粘结力。

52.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。