1.本发明属于新材料技术领域,涉及一种高效低阻对顶式圆台孔结构净化材料及其制备方法。

背景技术:

2.空气净化材料在个体防护和空间防护领域均具有无可替代的价值。优异的空气净化材料应具备高过滤效率、低空气阻力、高容尘量的特性,以满足人体佩戴口罩的舒适性,但现有滤材通常存在空气阻力大的缺点,这主要是由于现有滤材多为平面结构的熔喷静电驻极滤材和玻纤滤材,其无规堆积的平面纤维结构在遇到空气分子时会与空气分子发生撞击,阻碍空气分子的通过,从而对空气通过形成了较大的阻力,导致整体滤材阻力高。

3.因此,研究一种具备高过滤效率、低空气阻力、高容尘量的特性的空气净化材料及其制备方法具有十分重要的意义。

技术实现要素:

4.本发明的目的是解决现有技术的空气净化材料空气阻力大的问题,提供一种具备高过滤效率、低空气阻力、高容尘量的特性的空气净化材料及其制备方法,具体是提供一种高效低阻对顶式圆台孔结构净化材料及其制备方法,本发明采用内部含有对顶式圆台孔结构的纤维层级结构,使得大部分空气分子在遇到阻力时及时转向,从而降低空气分子与纤维结构接触撞击的数量,极大地提升空气分子的穿过能力,显著降低了空气阻力。

5.为达到上述目的,本发明采用的方案如下:

6.一种高效低阻对顶式圆台孔结构净化材料,由n层纤维膜复合而成,n≥2;第i层纤维膜上设有m个中心轴垂直于纤维膜的倒圆台孔,第i 1层纤维膜上设有m个中心轴垂直于纤维膜的圆台孔,第i层纤维膜上的m个倒圆台孔的小端(即倒圆台孔直径较小的一端)与第i 1层纤维膜上的m个圆台孔的小端(即圆台孔直径较小的一端)一一对应连接(一个倒圆台孔的小端与一个圆台孔的小端连接后,该倒圆台孔与该圆台孔构成的整体即为对顶式圆台孔),i为区间[1,n]内所有的奇数;对于第k层纤维膜上的任一倒圆台孔或圆台孔而言,其都有与其相互连通的位于第k 1层纤维膜上圆台孔或倒圆台孔,k为区间[1,n-1]内的任一数。

[0007]

作为优选的技术方案:

[0008]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,当n≥3时,第j层纤维膜上的圆台孔与第j 1层纤维膜上的倒圆台孔错位排列,j为区间[1,n]内的偶数,如此设计的目的是提高过滤效率,因为错位排列可以使颗粒物始终会撞击到纤维层上,避免直接从通孔穿过。

[0009]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,n的取值范围为5~30,可根据实际需要进行调节。

[0010]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,如图2所示,圆台孔或倒圆台孔的小端直径的取值范围为20~60μm(由于颗粒的尺寸(亚微米)远小于圆台孔或倒圆台

孔的小端的尺寸,因而不会堵塞圆台孔或倒圆台孔的小端),大端直径的取值范围为80~200μm,母线与大端端面的夹角的取值范围为20~70

°

;各层纤维膜上圆台孔或倒圆台孔的分布密度的取值范围为50~500个/m2;纤维膜的材质为聚丙烯、聚乙烯、聚酯或聚醚砜;不同层纤维膜的材质相同或不同。

[0011]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,同一层纤维膜上的圆台孔或倒圆台孔的尺寸相同,如此设计的目的是便于加工成型;不同层纤维膜上的圆台孔或倒圆台孔的尺寸相同,如此设计的目的是便于加工成型。

[0012]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,各层纤维膜中的纤维表面涂覆有抗菌抗病毒成分,随着传染性疾病的不断爆发,具有抗菌抗病毒功能的滤材成为关注的焦点,本发明通过在纤维表面涂覆抗菌抗病毒成分使得空气净化材料不仅具备高过滤效率、低空气阻力、高容尘量的特性,还具有较好的抗菌抗病毒效果。

[0013]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,抗菌抗病毒成分为氧化锌、二氧化钛、季铵盐和纳米氧化铜中的一种以上。

[0014]

如上所述的一种高效低阻对顶式圆台孔结构净化材料,高效低阻对顶式圆台孔结构净化材料的阻力《15pa,过滤效率≥99.9995%,容尘量》50g/m2,抗菌效率≥99%,抗病毒效率≥99.99%,抗病毒活性值》3;阻力、过滤效率和容尘量的测试方法参考(en1822-2012)以及(gb/t 13554-2020《高效空气过滤器》),抗菌效率的测试方法参考(gb/t20944-3-2008震荡法),抗病毒效率和抗病毒活性值的测试方法参考(iso 18184:2019(e));本发明的净化材料过滤效率高、阻力小、抗菌抗病毒性能优良,可广泛应用于口罩、空气净化器、新风系统、hvac过滤器、汽车过滤等领域。

[0015]

本发明还提供制备如上所述的一种高效低阻对顶式圆台孔结构净化材料的方法,首先通过熔融纺丝的方法制备n张纤维膜(即将聚合物原料喂入到高温螺杆挤出机中,经过高温熔融后,均匀地喂入到喷丝模头和喷丝板中,聚合物经过高温气流拉伸成纤维,纤维经过无规排列称为均为无序分布的纤维膜),然后通过粘接涂覆工艺将抗菌抗病毒成分涂覆在n张纤维膜中的纤维表面(现有的抗菌抗病毒滤材多为在母粒中添加抗菌剂,然后再通过纺丝工艺成纤,此种技术制备的滤材由于大量的抗菌抗病毒剂在纤维内部,导致实际抗菌抗病毒效果较差,本发明采用粘接涂覆工艺有效避免了现有技术存在的问题),接着按照各层纤维膜上孔的尺寸、数量和排布的要求采用锥形打孔器在每张纤维膜上打倒圆台孔,最后按照不同层纤维膜上孔的相对位置的要求采用带有激光定位器的复合设置将n张纤维膜复合,得到高效低阻对顶式圆台孔结构净化材料。

[0016]

作为优选的技术方案:

[0017]

如上所述的方法,涂覆的过程为:首先将抗菌抗病毒成分、水和丙烯酸乳液以10~20:70~80:1~10的质量比混合得到整理液,然后将纤维膜浸渍到整理液中,最后进行烘干处理。

[0018]

本发明的原理如下:

[0019]

同平面结构的滤材相比,对顶式圆台孔结构的滤材在具有相等过滤效率的同时,空气阻力要低,主要原因是:平面结构的滤材在遇到垂直进来的携带颗粒的气流时,携带颗粒的气流会直接撞击到纤维表面,不会发生空气流动方向变化而躲避纤维的情况;对顶式圆台孔结构的滤材在遇到垂直进来的携带颗粒的气流时,在第一层纤维膜内,一小部分携

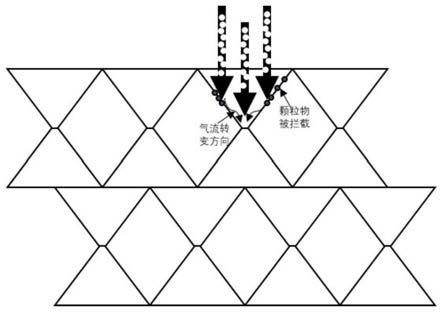

带颗粒的气流直接从倒圆台孔的小端通过,剩余部分携带颗粒的气流直接撞击到倒圆台孔的侧壁上,一方面由于空气的重量小,惯性小,容易发生流向的偏转,另一方面由于空气撞击纤维表面后会形成空气压力,从而迫使后续的空气发生方向变化,因而空气的运动方向会发生变化,最终从最容易通过的倒圆台孔的小端通过,由于颗粒的重量大,惯性大,不容易发生流向的偏转,因而所述剩余部分携带颗粒的气流中的颗粒直接被纤维吸附拦截,所述剩余部分携带颗粒的气流中的颗粒与空气顺利分离,具体如图3所示;在第二层纤维膜内,沿气流的流动方向,孔的尺寸逐渐增大(即孔为圆台孔),气流所受的空气阻力较小;依次类推,实现高效低阻过滤。

[0020]

有益效果

[0021]

(1)本发明的一种高效低阻对顶式圆台孔结构净化材料的制备方法,可以得到层级结构过滤材料,且该过滤材料的堆积结构可控调节;

[0022]

(2)本发明的一种高效低阻对顶式圆台孔结构净化材料,具有圆台式内部微结构,具有高过滤效率、低空气阻力、高容尘量的特性。

附图说明

[0023]

图1为高效低阻对顶式圆台孔结构净化材料的截面示意图;

[0024]

图2为高效低阻对顶式圆台孔结构净化材料的圆台孔结构;

[0025]

图3为高效低阻对顶式圆台孔结构净化材料形成阻力的示意图。

具体实施方式

[0026]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0027]

实施例1

[0028]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,具体步骤如下:

[0029]

(1)通过熔融纺丝(模头温度为220℃,风温为230℃,栏杆挤出机温度为第一温区230℃,第二温区220℃,第三温区218℃,第四温区210℃)的方法制备4张聚丙烯纤维膜,形状都为矩形,长度都为10cm,宽度都为8cm,厚度为50μm,平均孔径为6.5μm,孔隙率65%。

[0030]

(2)首先将氧化锌、水和丙烯酸乳液以10:70:1的质量比混合得到整理液,然后将4张聚丙烯纤维膜浸渍到整理液中,最后进行烘干处理,制得4张表面涂覆有氧化锌的聚丙烯纤维膜;

[0031]

(3)采用锥形打孔器在4张表面涂覆有氧化锌的聚丙烯纤维膜上打倒圆台孔;

[0032]

(3.1)先在第一张纤维膜上选定多个点,多个点排成多行多列,行平行于纤维膜的长边,列平行于纤维膜的短边,第一行与距离其最近的纤维膜长边的间距以及倒数第一行与距离其最近的纤维膜长边的间距都为0.8mm,第一列与距离其最近的纤维膜短边的间距以及倒数第一列与距离其最近的纤维膜短边的间距都为0.8mm,同一行中相邻两点的距离都为0.08mm,同一列中相邻两点的距离都为0.08mm;再采用锥形打孔器在各点所在位置打中心轴垂直于纤维膜的倒圆台孔,各点即为倒圆台孔大端的中心点,倒圆台孔的小端直径

为20μm,大端直径为80μm,母线与大端端面的夹角为20

°

;

[0033]

(3.2)在第二张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第二张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第二张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第一张纤维膜复合,第一张纤维膜上的各个倒圆台孔的小端能够与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接;

[0034]

(3.3)在第三张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第三张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第三张纤维膜与第一张纤维膜复合,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.021mm;

[0035]

(3.4)在第四张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第四张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第四张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第三张纤维膜复合,第三张纤维膜上的各个倒圆台孔的小端能够与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;

[0036]

(4)采用带有激光定位器的复合设置按照自上而下的顺序将第一张纤维膜、沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜、第三张纤维膜、沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜复合得到高效低阻对顶式圆台孔结构净化材料,其中,第一张纤维膜上的各个倒圆台孔的小端与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.021mm,第三张纤维膜上的各个倒圆台孔的小端与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接。

[0037]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为9pa,过滤效率为99.9995%,容尘量为90g/m2,抗菌效率为99.3%,抗病毒效率为99.995%,抗病毒活性值为3.4;如图1所示为高效低阻对顶式圆台孔结构净化材料的截面示意图,对顶式圆台孔结构的滤材在遇到垂直进来的携带颗粒的气流时,在第一层纤维膜内,一小部分携带颗粒的气流直接从倒圆台孔的小端通过,剩余部分携带颗粒的气流直接撞击到倒圆台孔的侧壁上,一方面由于空气的重量小,惯性小,容易发生流向的偏转,另一方面由于空气撞击纤维表面后会形成空气压力,从而迫使后续的空气发生方向变化,因而空气的运动方向会发生变化,最终从最容易通过的倒圆台孔的小端通过,由于颗粒的重量大,惯性大,不容易发生流向的偏转,因而所述剩余部分携带颗粒的气流中的颗粒直接被纤维吸附拦截,所述剩余部分携带颗粒的气流中的颗粒与空气顺利分离;在第二层纤维膜内,沿气流的流动方向,孔的尺寸逐渐增大(即孔为圆台孔),气流所受的空气阻力较小;依次类推,实现高效低阻过滤。

[0038]

实施例2

[0039]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,具体步骤如下:

[0040]

(1)通过熔融纺丝(模头温度为220℃,风温为230℃,栏杆挤出机温度为第一温区230℃,第二温区220℃,第三温区218℃,第四温区210℃)的方法制备5张聚乙烯纤维膜,形状都为矩形,长度都为18cm,宽度都为11cm,厚度为50μm,平均孔径为7μm,孔隙率62%。

[0041]

(2)首先将二氧化钛、水和丙烯酸乳液以13:73:3的质量比混合得到整理液,然后将5张聚乙烯纤维膜浸渍到整理液中,最后进行烘干处理,制得5张表面涂覆有二氧化钛的聚乙烯纤维膜;

[0042]

(3)采用锥形打孔器在5张表面涂覆有二氧化钛的聚乙烯纤维膜上打倒圆台孔;

[0043]

(3.1)先在第一张纤维膜上选定多个点,多个点排成多行多列,行平行于纤维膜的长边,列平行于纤维膜的短边,第一行与距离其最近的纤维膜长边的间距以及倒数第一行与距离其最近的纤维膜长边的间距都为0.8mm,第一列与距离其最近的纤维膜短边的间距以及倒数第一列与距离其最近的纤维膜短边的间距都为0.8mm,同一行中相邻两点的距离都为0.1mm,同一列中相邻两点的距离都为0.1mm;再采用锥形打孔器在各点所在位置打中心轴垂直于纤维膜的倒圆台孔,各点即为倒圆台孔大端的中心点,倒圆台孔的小端直径为30μm,大端直径为100μm,母线与大端端面的夹角为30

°

;

[0044]

(3.2)在第二张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第二张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第二张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第一张纤维膜复合,第一张纤维膜上的各个倒圆台孔的小端能够与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接;

[0045]

(3.3)在第三张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第三张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第三张纤维膜与第一张纤维膜复合,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.021mm;

[0046]

(3.4)在第四张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第四张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第四张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第三张纤维膜复合,第三张纤维膜上的各个倒圆台孔的小端能够与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;

[0047]

(3.5)在第五张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第五张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第五张纤维膜与第三张纤维膜复合,第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.038mm;

[0048]

(4)采用带有激光定位器的复合设置按照自上而下的顺序将第一张到第五张的纤维膜,复合得到高效低阻对顶式圆台孔结构净化材料,其中,复合前,序号为偶数的纤维膜沿平行于短边的对称轴顺时针旋转180

°

;复合后,第一张纤维膜上的各个倒圆台孔的小端与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接,第三张纤维膜上的倒圆台孔相对于第一张纤维

膜上的倒圆台孔整体沿平行于长边方向右移0.021mm,第三张纤维膜上的各个倒圆台孔的小端与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接,第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.038mm。

[0049]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为11pa,过滤效率为99.9996%,容尘量为85g/m2,抗菌效率为99.5%,抗病毒效率为99.995%,抗病毒活性值为3.4。

[0050]

实施例3

[0051]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,具体步骤如下:

[0052]

(1)通过熔融纺丝(模头温度为220℃,风温为230℃,栏杆挤出机温度为第一温区230℃,第二温区220℃,第三温区218℃,第四温区210℃)的方法制备6张聚酯纤维膜,形状都为矩形,长度都为15cm,宽度都为9cm,厚度为50μm,平均孔径为6.8μm,孔隙率67%。

[0053]

(2)首先将季铵盐、水和丙烯酸乳液以15:76:6的质量比混合得到整理液,然后将6张聚酯纤维膜浸渍到整理液中,最后进行烘干处理,制得6张表面涂覆有季铵盐的聚酯纤维膜;

[0054]

(3)采用锥形打孔器在6张表面涂覆有季铵盐的聚酯纤维膜上打倒圆台孔;

[0055]

(3.1)先在第一张纤维膜上选定多个点,多个点排成多行多列,行平行于纤维膜的长边,列平行于纤维膜的短边,第一行与距离其最近的纤维膜长边的间距以及倒数第一行与距离其最近的纤维膜长边的间距都为0.2mm,第一列与距离其最近的纤维膜短边的间距以及倒数第一列与距离其最近的纤维膜短边的间距都为0.2mm,同一行中相邻两点的距离都为0.2mm,同一列中相邻两点的距离都为0.2mm;再采用锥形打孔器在各点所在位置打中心轴垂直于纤维膜的倒圆台孔,各点即为倒圆台孔大端的中心点,倒圆台孔的小端直径为40μm,大端直径为130μm,母线与大端端面的夹角为40

°

;

[0056]

(3.2)在第二张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第二张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第二张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第一张纤维膜复合,第一张纤维膜上的各个倒圆台孔的小端能够与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接;

[0057]

(3.3)在第三张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第三张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第三张纤维膜与第一张纤维膜复合,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.045mm;

[0058]

(3.4)在第四张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第四张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第四张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第三张纤维膜复合,第三张纤维膜上的各个倒圆台孔的小端能够与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;

[0059]

(3.5)在第五张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第五张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第五张纤维膜与第三张纤维膜复合,第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.05mm;

[0060]

(3.6)在第六张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第五张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第六张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第六张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第五张纤维膜复合,第五张纤维膜上的各个倒圆台孔的小端能够与第六张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第六张纤维膜上的倒圆台孔)的小端一一对应连接;

[0061]

(4)采用带有激光定位器的复合设置按照自上而下的顺序将第一张到第六张的纤维膜,复合得到高效低阻对顶式圆台孔结构净化材料,其中,复合前,序号为偶数的纤维膜沿平行于短边的对称轴顺时针旋转180

°

;复合后,第一张纤维膜上的各个倒圆台孔的小端与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.045mm,第三张纤维膜上的各个倒圆台孔的小端与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.05mm,第五张纤维膜上的各个倒圆台孔的小端能够与第六张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第六张纤维膜上的倒圆台孔)的小端一一对应连接。

[0062]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为11.8pa,过滤效率为99.9997%,容尘量为82g/m2,抗菌效率为99%,抗病毒效率为99.99%,抗病毒活性值为3.1。

[0063]

实施例4

[0064]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,具体步骤如下:

[0065]

(1)通过熔融纺丝(模头温度为220℃,风温为230℃,栏杆挤出机温度为第一温区230℃,第二温区220℃,第三温区218℃,第四温区210℃)的方法制备7张聚醚砜纤维膜,形状都为矩形,长度都为20cm,宽度都为14cm,厚度为50μm,平均孔径为7.5μm,孔隙率58%。

[0066]

(2)首先将纳米氧化铜、水和丙烯酸乳液以17:78:8的质量比混合得到整理液,然后将7张聚醚砜纤维膜浸渍到整理液中,最后进行烘干处理,制得7张表面涂覆有纳米氧化铜的聚醚砜纤维膜;

[0067]

(3)采用锥形打孔器在7张表面涂覆有纳米氧化铜的聚醚砜纤维膜上打倒圆台孔;

[0068]

(3.1)先在第一张纤维膜上选定多个点,多个点排成多行多列,行平行于纤维膜的长边,列平行于纤维膜的短边,第一行与距离其最近的纤维膜长边的间距以及倒数第一行与距离其最近的纤维膜长边的间距都为0.3mm,第一列与距离其最近的纤维膜短边的间距以及倒数第一列与距离其最近的纤维膜短边的间距都为0.3mm,同一行中相邻两点的距离都为0.2mm,同一列中相邻两点的距离都为0.2mm;再采用锥形打孔器在各点所在位置打中心轴垂直于纤维膜的倒圆台孔,各点即为倒圆台孔大端的中心点,倒圆台孔的小端直径为

50μm,大端直径为160μm,母线与大端端面的夹角为50

°

;

[0069]

(3.2)在第二张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第二张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第二张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第一张纤维膜复合,第一张纤维膜上的各个倒圆台孔的小端能够与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接;

[0070]

(3.3)在第三张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第三张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第三张纤维膜与第一张纤维膜复合,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.16mm;

[0071]

(3.4)在第四张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第四张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第四张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第三张纤维膜复合,第三张纤维膜上的各个倒圆台孔的小端能够与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;

[0072]

(3.5)在第五张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第五张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第五张纤维膜与第三张纤维膜复合,第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.055mm;

[0073]

(3.6)在第六张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第五张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第六张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第六张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第五张纤维膜复合,第五张纤维膜上的各个倒圆台孔的小端能够与第六张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第六张纤维膜上的倒圆台孔)的小端一一对应连接;

[0074]

(3.7)在第七张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第五张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第七张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第七张纤维膜与第五张纤维膜复合,第七张纤维膜上的倒圆台孔相对于第五张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.005mm;

[0075]

(4)采用带有激光定位器的复合设置按照自上而下的顺序将第一张到第七张的纤维膜,复合得到高效低阻对顶式圆台孔结构净化材料,其中,复合前,序号为偶数的纤维膜沿平行于短边的对称轴顺时针旋转180

°

;复合后,第一张纤维膜上的各个倒圆台孔的小端与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.16mm,第三张纤维膜上的各个倒圆台孔的小端与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接,第五张纤维膜上的倒圆台孔相对于第三张纤

维膜上的倒圆台孔整体沿平行于长边方向右移0.055mm,第五张纤维膜上的各个倒圆台孔的小端能够与第六张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第六张纤维膜上的倒圆台孔)的小端一一对应连接;第七张纤维膜上的倒圆台孔相对于第五张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.005mm;

[0076]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为12.6pa,过滤效率为99.9997%,容尘量为77g/m2,抗菌效率为99.9%,抗病毒效率为99.995%,抗病毒活性值为3.4。

[0077]

实施例5

[0078]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,具体步骤如下:

[0079]

(1)通过熔融纺丝(模头温度为220℃,风温为230℃,栏杆挤出机温度为第一温区230℃,第二温区220℃,第三温区218℃,第四温区210℃)的方法制备4张聚丙烯纤维膜,形状都为矩形,长度都为50cm,宽度都为30cm,厚度为50μm;通过熔融纺丝的方法制备4张聚乙烯纤维膜,形状都为矩形,长度都为50cm,宽度都为30cm厚度为50μm,平均孔径为7.1μm,孔隙率66%。

[0080]

将4张聚丙烯纤维膜和4张聚乙烯纤维膜排序成8张纤维膜,奇数为聚丙烯纤维膜,偶数为聚乙烯纤维膜;

[0081]

(2)首先将纳米氧化铜和氧化锌的混合物(质量比为1:1)、水和丙烯酸乳液以20:80:10的质量比混合得到整理液,然后将8张纤维膜浸渍到整理液中,最后进行烘干处理,制得8张表面涂覆有纳米氧化铜和氧化锌的混合物的纤维膜;

[0082]

(3)采用锥形打孔器在8张表面涂覆有纳米氧化铜和氧化锌的混合物的纤维膜上打倒圆台孔;

[0083]

(3.1)先在第一张纤维膜上选定多个点,多个点排成多行多列,行平行于纤维膜的长边,列平行于纤维膜的短边,第一行与距离其最近的纤维膜长边的间距以及倒数第一行与距离其最近的纤维膜长边的间距都为0.45mm,第一列与距离其最近的纤维膜短边的间距以及倒数第一列与距离其最近的纤维膜短边的间距都为0.5mm,同一行中相邻两点的距离都为0.23mm,同一列中相邻两点的距离都为0.2mm,再采用锥形打孔器在各点所在位置打中心轴垂直于纤维膜的倒圆台孔,各点即为倒圆台孔大端的中心点,倒圆台孔的小端直径为60μm,大端直径为200μm,母线与大端端面的夹角为70

°

;

[0084]

(3.2)在第二张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第二张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第二张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第一张纤维膜复合,第一张纤维膜上的各个倒圆台孔的小端能够与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接;

[0085]

(3.3)在第三张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第一张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第三张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第三张纤维膜与第一张纤维膜复合,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.2mm;

[0086]

(3.4)在第四张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张

纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第四张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第四张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第三张纤维膜复合,第三张纤维膜上的各个倒圆台孔的小端能够与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;

[0087]

(3.5)在第五张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第三张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第五张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第五张纤维膜与第三张纤维膜复合,第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.06mm;

[0088]

(3.6)在第六张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第五张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第六张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第六张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第五张纤维膜复合,第五张纤维膜上的各个倒圆台孔的小端能够与第六张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第六张纤维膜上的倒圆台孔)的小端一一对应连接;

[0089]

(3.7)在第七张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第五张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第七张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第七张纤维膜与第五张纤维膜复合,第七张纤维膜上的倒圆台孔相对于第五张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.06mm;

[0090]

(3.8)在第八张纤维膜上打中心轴垂直于纤维膜的倒圆台孔,方法基本同第七张纤维膜,不同之处仅在于在纤维膜上选定的点的位置,在第八张纤维膜上选定的多个点的位置满足:打孔结束后,如果将第八张纤维膜沿平行于短边的对称轴顺时针旋转180

°

后与第七张纤维膜复合,第七张纤维膜上的各个倒圆台孔的小端能够与第八张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第八张纤维膜上的倒圆台孔)的小端一一对应连接;

[0091]

(4)采用带有激光定位器的复合设置按照自上而下的顺序将第一张到第八张的纤维膜,复合得到高效低阻对顶式圆台孔结构净化材料,其中,复合前,序号为偶数的纤维膜沿平行于短边的对称轴顺时针旋转180

°

;复合后,第一张纤维膜上的各个倒圆台孔的小端与第二张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第二张纤维膜上的倒圆台孔)的小端一一对应连接,第三张纤维膜上的倒圆台孔相对于第一张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.2mm,第三张纤维膜上的各个倒圆台孔的小端与第四张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第四张纤维膜上的倒圆台孔)的小端一一对应连接;第五张纤维膜上的倒圆台孔相对于第三张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.06mm;第五张纤维膜上的各个倒圆台孔的小端能够与第六张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第六张纤维膜上的倒圆台孔)的小端一一对应连接;第七张纤维膜上的倒圆台孔相对于第五张纤维膜上的倒圆台孔整体沿平行于长边方向右移0.06mm;第七张纤维膜上的各个倒圆台孔的小端能够与第八张纤维膜上的各个圆台孔(即沿平行于短边的对称轴顺时针旋转180

°

后的第八张纤维膜上的倒圆台孔)的小端一一对应连接。

[0092]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为13pa,过滤效率为99.9999%,容尘量为74g/m2,抗菌效率为99.9%,抗病毒效率为99.999%,抗病毒活性值为4。

[0093]

实施例6

[0094]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,基本同实施例1,不同之处在于4张聚丙烯纤维膜的厚度不同,4张纤维膜上的倒圆台孔的夹角依次为20

°

、30

°

、40

°

、50

°

。

[0095]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为11.8pa,过滤效率为99.99993%,容尘量为81g/m2,抗菌效率为99.94%,抗病毒效率为99.999%,抗病毒活性值为4。

[0096]

实施例7

[0097]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,基本同实施例1,不同之处在于同一张纤维膜上,从左边起,奇数列的倒圆台孔的小端直径为25μm(纤维膜厚度不变的情况下,夹角随之变化)。

[0098]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为25pa,过滤效率为99.99996%,容尘量为40g/m2,抗菌效率为99.91%,抗病毒效率为99.9991%,抗病毒活性值为4.2。

[0099]

实施例8

[0100]

一种高效低阻对顶式圆台孔结构净化材料的制备方法,基本同实施例1,不同之处仅在于,倒数第一行距离其最近的纤维膜膜的边长的间距为2.4cm,倒数第一列与距离其最近的纤维膜短边的间距为3.2cm。

[0101]

制得的高效低阻对顶式圆台孔结构净化材料的阻力为22pa,过滤效率为99.9999%,容尘量为61g/m2,抗菌效率为99.93%,抗病毒效率为99.999%,抗病毒活性值为4。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。