1.本发明属于化工生产技术领域,具体地说是涉及一种分层布料移动床反应装置及使用方法。

背景技术:

2.在以生物气(沼气或纯甲烷)为原料气进行催化裂解生产碳纳米管的技术领域中,就目前已公布的实现工业化生产的反应器来看,主要包括固定床、流化床两大类反应器。

3.这些反应器普遍存在的问题包括:传质效率低:(1)对催化剂的床层分布缺乏设计,普遍采用单层叠压的填料方式,导致催化剂和原料气的利用率降低。催化剂与原料气的接触面积有限;与催化剂接触不充分,有效利用率较低。(2)产物气带出不畅,导致分解反应平衡左移,生物气转化率低。

4.采用间歇式操作模式,设备不能实现连续生产,生产准备时间和后处理时间太长,导致设备利用率的极大降低。同时,产物收集和分离困难。

技术实现要素:

5.鉴于以上背景技术的缺点,本发明的目的是提供一种分层布料移动床反应装置及使用方法,其提高原料气在催化剂床层中的扩散均匀性,促进催化剂与原料气的有效接触,避免偏流现象的发生;将催化剂的床层由单层堆积改为多层交错叠放,提高催化剂床层与原料气的有效接触面积,提高原料气转化率和催化剂利用率,从而获得更高的生产效率;通过自动布料和自动出料机构实现反应设备的连续生产,消除空白时间,提高了设备利用率。

6.为解决上述技术问题,本发明的目的是这样实现的:

7.一种分层布料移动床反应装置,包括石英反应管、加热炉、布料器、布料组件、螺旋输送机、控制系统、混料罐;

8.加热炉包覆石英反应管的外表面;

9.布料器设于石英反应管的顶部内,布料器包括第一布料轮和第二布料轮,第一布料轮的内部中空,第二布料轮的内部中空,第一布料轮的顶部连通有第一入料管,第一布料轮的底部连通有第一出料管,第二布料轮的顶部连通有第二入料管,第二布料轮的底部连通有第二出料管;

10.第一出料管的底部凸出有锥状的第一布料舱,第二出料管的出口与第一布料舱表面的第一弧面正对;第一布料舱的底部凸出有锥状的第二布料舱,第一出料管的出口与第二布料舱表面的第二弧面正对;

11.第一布料舱的外表面设有旋转外壳,旋转外壳的表面分别开设有第一出料孔和第二出料孔,第一出料孔与第一弧面正对,第二出料孔与第二弧面正对;旋转外壳的顶部设有从动齿盘;

12.布料组件包括第一电机,第一电机的输出轴上设有第一分料轮和第二分料轮,第一分料轮的表面凹陷有第一料坑,第二分料轮的表面凹陷有第二料坑;第一分料轮插入第

一布料轮内,第二分料轮插入第二布料轮内,第一电机的输出轴上固定有主动齿轮,主动齿轮与从动齿盘啮合;

13.螺旋输送机包括第二电机,第二电机的输出轴上连接有出料绞龙,出料绞龙插入石英反应管的底部内,出料绞龙的外表面设有有第一收料管;

14.控制系统设置于加热炉一侧,控制系统通过管道与混料罐相连通,混料罐通过管道与石英反应管的底部相连通。

15.在上述方案的基础上并作为上述方案的优选方案:第一布料轮的直径和第二布料轮的直径不相同。

16.在上述方案的基础上并作为上述方案的优选方案:第一入料管和第二入料管贯穿第一固定板连接,第一固定板设于石英反应管的上表面套设卡箍固定。

17.在上述方案的基础上并作为上述方案的优选方案:第一布料舱和第二布料舱的外表面套设有轴承,旋转外壳嵌入轴承实现转动。

18.在上述方案的基础上并作为上述方案的优选方案:第一分料轮和第二分料轮一体成型。

19.在上述方案的基础上并作为上述方案的优选方案:第一料坑和第二料坑多排平行均匀间隔环绕。

20.在上述方案的基础上并作为上述方案的优选方案:控制系统包括外箱,第一电机的外壳与第二电机的外壳和外箱相连接固定;还包括储气罐,储气罐放置于外箱内。

21.一种分层布料移动床反应装置的使用方法,其特征在于:包括以下步骤:

22.一、通过控制系统,启动第一电机,第一电机带动第一分料轮和第二分料轮转动;主动齿轮带动从动齿盘转动;

23.二、碳纳米管通过第一入料管和第二入料管,经过第一分料轮和第二分料轮分别流出第一出料管和第二出料管,再各自从第一出料孔、第二出料孔喷洒入石英反应管内,在石英反应管的底部填充,使碳纳米管填充的高度位于加热炉的保温区域;

24.三、第一入料管继续输入碳纳米管,第二入料管输入催化剂,从旋转外壳喷洒出呈螺旋状多层交替分布叠层;

25.四、通过控制系统,将氮气与氢气引入混料罐内,设置加热炉温度和还原时间;

26.五、通过控制系统,将生物气通过混料罐持续引入石英反应管内,设置加热炉温度和分解反应时间;

27.六、步骤五反应过程中,以一定速度,间歇的向石英反应管内布撒催化剂;同时启动第二电机,出料绞龙以一定速度,连续或间歇的将碳纳米管推出,第一收料管将碳产物汇聚。

28.本发明相比现有技术突出且有益的技术效果是:

29.本发明的分层布料移动床反应装置及使用方法,与现有技术相比,

30.1.本发明所述设备与方法通过自动布料器,在石英反应管的底部布撒填充碳纳米管充当催化剂载体,利用碳纳米管填充层疏松多孔的结构特征,实现原料气的均匀分布。

31.2.通过同时对向地、旋转地布撒催化剂和碳纳米管载体,实现催化剂和碳纳米管载体在石英反应管中的螺旋式多层分布。这种降低催化剂单层厚度,提高分布层数的填充方式,有效提高了催化剂与原料气的有效接触面积,提高了原料气转化率和催化剂利用率。

32.3.通过石英反应管底部的自动出料装置与顶部自动布料装置配合实现催化剂的连续加入和产物的连续排除,实现连续化生产,消除了前处理(升温)、后处理(降温)等无效空白时间及还原预处理时间,极大地提高了设备的利用率。

33.4.本发明通过在石英反应管外设置混料罐,对原料气进行预混,并通过碳纳米填充层进一步混合,实现原料气在径向上的均匀分布和在轴向上活塞流式运动,避免偏流及局部气体不均造成的转化率降低。气流方向与重力方向相反,而与氢气扩散方向相同,既杜绝了气路阻塞带来的安全隐患又可使氢气更高效地脱离催化剂表面,推动反应平衡右移,起到提高原料转化率的良性效果。

附图说明

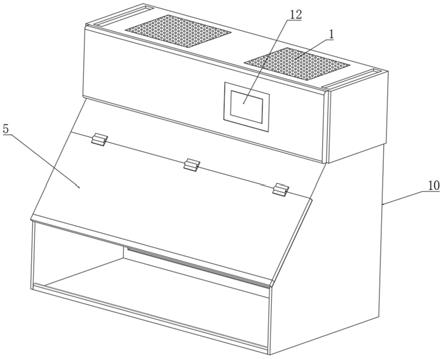

34.图1是本发明的整体结构示意图。

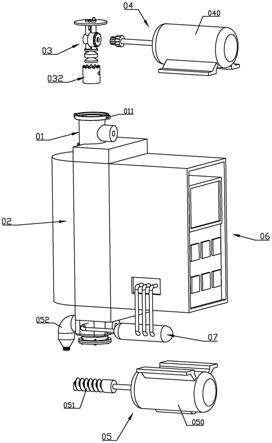

35.图2是本发明的整体爆炸结构示意图。

36.图3是本发明的整体剖视结构示意图。

37.图4是本发明的布料器结构示意图。

38.图5是本发明的旋转外壳结构示意图。

39.图6是本发明的布料组件结构示意图。

40.附图标记:石英反应管01;第一固定板010;卡箍011;加热炉02;布料器03;第一布料轮030;第一入料管0300;第一出料管0301;第一布料舱0302;第一弧面0303;第二布料轮031;第二入料管0310;第二出料管0311;第二布料舱0312;第二弧面0313;旋转外壳032;第一出料孔0320;第二出料孔0321;从动齿盘0322;布料组件04;第一电机040;第一分料轮041;第一料坑0410;第二分料轮042;第二料坑0420;主动齿轮043;螺旋输送机05;第二电机050;出料绞龙051;第一收料管052;控制系统06;混料罐07;

具体实施方式

41.下面结合附图以具体实施例对本发明作进一步描述;

42.本实施例给出了一种分层布料移动床反应装置及使用方法,包括石英反应管01、加热炉02、布料器03、布料组件04、螺旋输送机05、控制系统06、混料罐07;

43.加热炉02包覆石英反应管01的外表面;石英反应管01和加热炉02组合成管式炉为现有设备,用于加热、保温;

44.布料器03设于石英反应管01的顶部内;布料器03包括第一布料轮030和第二布料轮031,第一布料轮030和第二布料轮031呈圆盘状;第一布料轮030和第二布料轮031相连接,或一体成型采用金属材料加工;

45.第一布料轮030的内部中空,第二布料轮031的内部中空,第一布料轮030和第二布料轮031两个直径不相同,第一布料轮030和第二布料轮031同心轴设置;第一布料轮030的顶部连通有第一入料管0300,第一布料轮030的底部连通有第一出料管0301,第二布料轮031的顶部连通有第二入料管0310,第二布料轮031的底部连通有第二出料管0311;

46.原料从第一入料管0300、第二入料管0310进入,从第一出料管0301、第二出料管0311排出;

47.第一出料管0301的底部凸出有锥状的第一布料舱0302,第一布料舱0302的上表面

为弯曲呈第一弧面0303;第二出料管0311的出口与第一布料舱0302表面的第一弧面0303正对;第一布料舱0302的底部凸出有锥状的第二布料舱0312,第二布料舱0312的上表面为弯曲呈第二弧面0313;第一出料管0301的出口与第二布料舱0312表面的第二弧面0313正对;

48.即,第一出料管0301流出的原料经过第二弧面0313,第二出料管0311流出的原料经过第一弧面0303;第一出料管0301和第二出料管0311流出的原来经过不同路径流出;

49.第一布料舱0302的外表面设有旋转外壳032,旋转外壳032呈圆柱状套设在第一布料舱0302;旋转外壳032的表面分别开设有第一出料孔0320和第二出料孔0321,第一出料孔0320、第二出料孔0321的尺寸、形状根据原料需求而设定;

50.第一出料孔0320与第一弧面0303正对,第二出料孔0321与第二弧面0313正对;旋转外壳032的顶部设有从动齿盘0322;从动齿盘0322环绕旋转外壳032设置,呈环状,起到变向作用;

51.布料组件04包括第一电机040,第一电机040的输出轴上设有第一分料轮041和第二分料轮042;第一分料轮041与第一布料轮030尺寸相匹配,第二分料轮042与第二布料轮031尺寸相匹配,第一分料轮041与第二分料轮042之间形成高度差,避免不同原料之间混合,能够布散不同的原料,同时也可以布散相同原料;

52.第一分料轮041和第二粉料轮相连接与第一电机040的输出轴同心轴设置,达到两者同步转动效果;

53.第一分料轮041的表面凹陷有第一料坑0410,第二分料轮042的表面凹陷有第二料坑0420;第一料坑0410、第二料坑0420呈圆柱状,匹配原料的形状尺寸设计;第一分料轮041插入第一布料轮030内,第二分料轮042插入第二布料轮031内,第一电机040的输出轴上固定有主动齿轮043,主动齿轮043与从动齿盘0322啮合;主动齿轮043套设入第一电机040的输出轴上固定,带动从动齿盘0322转动;

54.如上所述,具体使用过程,原料从第一入料管0300、第二入料管0310进入,到达第一布料轮030内的第一分料轮041上,到达第二布料轮031内的第二分料轮042上,第一电机040的输出轴转动,原料进入第一出料管0301、第二出料管0311,由于第一分料轮041和第二分料轮042直径不相同,两者出料的速度也存在差距;

55.主动齿轮043带动带动从动齿轮转动,旋转外壳032绕第一布料舱0302转动;第一出料孔0320绕第一布料舱0302转动,第二出料孔0321绕第二布料舱0312转动,原料分别同第一出料孔0320、第二出料孔0321喷散而出,由于第一出料管0301、第二出料管0311存在高度差,第一出料孔0320和第二出料孔0321存在高度差,所以两个出料孔喷散出的原料,即是螺旋下落,并且存在等距的高度差,形成两个不同螺距的螺旋料并行效果;

56.螺旋输送机05包括第二电机050,第二电机050的输出轴上连接有出料绞龙051,出料绞龙051插入石英反应管01的底部内,第二电机050带动出料绞龙051旋转,出料绞龙051将物料不间断输出;

57.出料绞龙051的外表面设有有第一收料管052;第一收料管052将输出的物料进行汇聚,方便包装运输;

58.控制系统06设置于加热炉02一侧,控制系统06控制整个装置操作;控制系统06通过管道与混料罐07相连通,混料罐07内部空心,控制系统06内的不同气体通入混料罐07内进行混合;混料罐07通过管道与石英反应管01的底部相连通。再通入石英反应管01内进行

反应,最后从石英反应管01的顶部排出;

59.如上所述,第一入料管0300和第二入料管0310分别安装有不同直径的第一布料轮030和第二布料轮031,第一出料管0301和第二出料管0311的底部设有上、下两层锥状的第一布料舱0302、第二布料舱0312,分别用于接收第一入料管0300、第二入料管0310的物料;

60.第一布料舱0302外套设有旋转外壳032,旋转地将催化剂和碳纳米管布散到石英反应管01内,形成螺旋状多层部分的催化剂床层;从单一平面看出呈交替堆叠结构;增大了催化剂的反应接触面;

61.进一步的,第一布料轮030的直径和第二布料轮031的直径不相同。

62.如上所述,两个布料轮的直径不相同,为了实现不同物料之间布散的速度不同,达到交错层效果;

63.进一步的,第一入料管0300和第二入料管0310贯穿第一固定板010连接,第一固定板010设于石英反应管01的上表面套设卡箍011固定。

64.如上所述,通过第一固定板010将整个布料器03安装于石英反应管01的顶部,方便后期拆装;

65.进一步的,第一布料舱0302和第二布料舱0312的外表面套设有轴承,旋转外壳032嵌入轴承实现转动。

66.如上所述,旋转外壳032通过轴承固定,实现转动,方便后期拆装维修;

67.进一步的,第一分料轮041和第二分料轮042一体成型。

68.如上所述,具有更好的同步性,不会出现位移偏差;

69.进一步的,第一料坑0410和第二料坑0420多排平行均匀间隔环绕。

70.如上所述,达到喷散物料均匀的效果,具有更好的螺旋堆叠作用;

71.进一步的,控制系统06包括外箱,第一电机040的外壳与第二电机050的外壳和外箱相连接固定;还包括储气罐,储气罐放置于外箱内。

72.一种分层布料移动床反应装置的使用方法,其特征在于:包括以下步骤:

73.一、通过控制系统06,启动第一电机040,第一电机040带动第一分料轮041和第二分料轮042转动;主动齿轮043带动从动齿盘0322转动;

74.二、碳纳米管通过第一入料管0300和第二入料管0310,经过第一分料轮041和第二分料轮042分别流出第一出料管0301和第二出料管0311,再各自从第一出料孔0320、第二出料孔0321喷洒入石英反应管01内,在石英反应管01的底部填充,使碳纳米管填充的高度位于加热炉02的保温区域;

75.三、第一入料管0300继续输入碳纳米管,第二入料管0310输入催化剂,从旋转外壳032喷洒出呈螺旋状多层交替分布叠层;

76.四、通过控制系统06,将氮气与氢气引入混料罐07内,设置加热炉02温度和还原时间;

77.五、通过控制系统06,将生物气通过混料罐07持续引入石英反应管01内,设置加热炉02温度和分解反应时间;

78.六、步骤五反应过程中,以一定速度,间歇的向石英反应管01内布撒催化剂;同时启动第二电机050,出料绞龙051以一定速度,连续或间歇的将碳纳米管推出,第一收料管052将碳产物汇聚。

79.实施案例1

80.采用本发明所述的分层布料移动床反应装置,通过布料器03在石英反应管01的底部填充30cm高的碳纳米管,使碳纳米管的填充层顶部位于加热炉02的保温区。

81.使用布料器03在碳纳米管的填充层之上撒布螺旋状多层分布的催化剂和碳纳米管叠层,使催化剂单层厚度为0.1-1mm,碳纳米管单层厚度为3-10mm。通过控制系统06,将氮气与氢气分别以120l/h和60l/h的速度通过进入混料罐07,设置加热炉02温600

±

10℃,还原时间为20min。mox xh2

→

m xh2o。

82.通过控制系统06,将生物气(ch4:h2=10:1)以120l/h的流量引入混料罐07,加热炉02温为650

±

10℃,分解反应时间为4小时。ch4

→

c 2h2

↑

83.分解反应过程中以10g/h的平均速度,间歇的向向石英反应管01内布撒催化剂;出料绞龙051以0.5kg/h的速度,连续或间歇的将碳产物推出。

84.反应结果列于表1

85.实施案例2

86.采用本发明所述的分层布料移动床反应装置,通过布料器03在石英反应管01的底部填充30cm高的碳纳米管,使碳纳米管的填充层顶部位于加热炉02的保温区。

87.使用布料器03在碳纳米管的填充层之上撒布螺旋状多层分布的催化剂和碳纳米管叠层,使催化剂单层厚度为0.1-1mm,碳纳米管单层厚度为3-10mm。通过控制系统06,将氮气与氢气分别以120l/h和60l/h的速度通过进入混料罐07,设置加热炉02温600

±

10℃,还原时间为20min。mox xh2

→

m xh2o。

88.通过控制系统06,将生物气(ch4:h2=10:1)以180l/h的流量引入混料罐07,加热炉02温为650

±

10℃,分解反应时间为4小时。ch4

→

c 2h2

↑

89.分解反应过程中以10g/h的平均速度,间歇的向向石英反应管01内布撒催化剂;出料绞龙051以0.7kg/h的速度,连续或间歇的将碳产物推出。

90.反应结果列于表1

91.实施案例3

92.采用本发明所述的分层布料移动床反应装置,通过布料器03在石英反应管01的底部填充30cm高的碳纳米管,使碳纳米管的填充层顶部位于加热炉02的保温区。

93.使用布料器03在碳纳米管的填充层之上一次性撒布催化剂40g。通过控制系统06,将氮气与氢气分别以120l/h和60l/h的速度通过进入混料罐07,设置加热炉02温600

±

10℃,还原时间为20min。mox xh2

→

m xh2o。

94.通过控制系统06,将生物气(ch4:h2=10:1)以120l/h的流量引入混料罐07,加热炉02温为650

±

10℃,分解反应时间为4小时。ch4

→

c 2h2

↑

95.出料绞龙051以0.5kg/h的速度,连续或间歇的将碳产物推出。

96.反应结果列于表1

97.表1

[0098][0099]

1.本发明所述布料器的底部设有上、下两层的布料舱,上、下层布料舱分别承接一条输料管路,以避免混料。布料舱外配有旋转外壳,旋转外壳上对向地开设有两只出料孔。

[0100]

通过旋转外壳的旋转,可实现催化剂和碳纳米管粉体螺旋式多层分布。通过降低催化剂的单层厚度,增加分布层数,有效提高了催化剂与原料气的接触面积,提高了原料气转化率和催化剂利用率。

[0101]

2.本发明所述布料器在输料管路上安装有布料轮,通过控制布料轮角速度控制布料速度,通过控制两只布料轮直径之比,控制两条输料管路的进料比例。

[0102]

3.本发明通过在石英反应管的底部布撒填充碳纳米管充当催化剂载体,利用碳纳米管层疏松多孔的结构特征,原料气在径向上实现均匀分布,并使其在轴向上以活塞流方式通过多层分布的催化剂床层。

[0103]

4.本发明所述装置通过在石英反应管的底部安装第二电机和出料绞龙,实现碳产物的自动出料。通过顶部自动布料装置与底部自动出料装置配合实现连续化生产,消除了前处理(升温)、后处理(降温)等无效空白时间及还原预处理时间,极大地提高了设备的利用率。

[0104]

在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0105]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;

[0106]

上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。