1.本发明涉及一种高速钢,具体涉及一种通过金属间化合物和碳化物复合强硬化高速钢及其制备方法,属于铝合金挤压技术领域。

背景技术:

2.科技的发展和国民经济进步对材料提出更高的要求,铝合金由于其高的比强度和出色的耐蚀性备受推崇,已成为仅次于钢材的第二大金属材料,广泛应用于机械、建筑、交通、航空、化工和食品等领域。其中,形状复杂、精度高、壁薄且美观轻巧的铝合金挤压管材、型材更是诸多重要领域的首选。近年来,我国铝挤压型材的产量和消耗已经跃居世界第一,成为铝挤压型材的生产大国。权威统计,2016年,全世界铝加工材产销量均超过5000万吨,其中铝合金挤压材的产销量超过2000万吨,占铝材总产销量的40%以上。铝合金挤压材市场日渐庞大的同时,产品精细化、复杂化和规格化的需求日渐强烈,这也对铝合金挤压工艺和挤压耗材的质量提出更高的要求。我国铝加工材的产量跃居第一的同时带来了挤压耗材的大量消耗,当前我国铝合金加压材的产量超过上千万吨,带来挤压耗材消耗超过100万套,优化挤压模具材料和设计来提高铝加工材质量和降低加工成本的需求迫在眉睫。

3.铝材挤压过程,金属流变和挤压过程的剧烈摩擦导致坯料温度高达600℃左右,恶劣严苛的工况对挤压模具提出更高的要求。传统热作模具钢基于碳化物析出二次硬化的机理所获得材料硬化峰值的对应温度为560~580℃,而过回火硬度急剧降低,限制其在更高温度下的应用。此外,热处理和长期热工况下会产生表面脱碳、热裂和疲劳强度下降等问题,进一步制约着热作模具钢在铝合金挤压中的服役寿命。热作模具钢材冶金质量提升、模具制造品质控制和模具表面改性处理等改进虽能有效提高模具使用寿命,提高生产效率。但面对特种铝合金挤压材和超精密型材等特异功能和特殊用途的的挤压产品,热作模具钢性能不足的固有问题则难以胜任产品的高质量要求,需要特殊的加工设备和工模具材料的突破来支撑。考虑到铝合金挤压过程中的高温恶劣工况,挤压模具材料应兼具高的强韧性、出色的红硬性、好的耐磨性和优异的冷热疲劳性能,以保障长期高温交变应力载荷下模具的使用寿命。

4.专利cn111793773a公开了一种通过laves相及μ相复合强硬化的无碳高速钢,通过原位沉淀生成细小、弥散分布的金属间化合物来实现强硬化。原位生成的析出相扩散激活能高,热稳定性好,材料具备优异的抗回火能力及热硬性。此外,无碳高速钢中合金元素成分的变化可大幅调整材料整体强度和韧性值。金属间化合物强硬化高速钢高的强韧性、出色的红硬性和热硬性特征有望满足铝合金挤压过程的连续高温工况。但金属间化合物原位析出导致的硬化是由析出相和基体产生强烈共格应变产生。尽管金属间化合物具有出色的硬度,但相较于硬质碳化物而言,其硬度水平难以完美充当硬质耐磨相满足易磨损工况需求。

技术实现要素:

5.针对现有技术存在的问题,本发明的第一个目的旨在提供一种原位析出金属间化合物和碳化物复合强化的高速钢。该高速钢利用金属间化合物和碳化物的协同作用,既保障了高速钢出色的高温性能,又提升了材料的耐磨性,相较于传统钢材在高温工况下有着更佳的性能表现。

6.本发明的第二个目的旨在提供一种原位析出金属间化合物和碳化物复合强化的高速钢的制备方法。该方法可以利用少量游离碳原位生成少量碳化物,再耦合原位生成的金属间化合物实现材料的复合强化,且该方法工艺流程简便易行,且成本低廉,可重复性强,适合大规模工业化生产。

7.为了实现上述发明目的,本发明采用的技术方案如下:

8.本发明提供了一种通过金属间化合物和碳化物复合强硬化的高速钢,包括以下质量百分比组分:co:10~30%,ni:2~10%,mo:5~20%,w:3~10%,ti:2~5%、nb:1~5%、cr:1~5%,c:0.8~1.4%,杂质含量低于0.02%,余量为fe;所述高速钢包括金属间化合物和碳化物两种强化相。

9.作为一项优选的技术方案,由以下质量百分比组分组成:co:16~20%,ni:5~7%,mo:10~13%,w:5~6%,ti:2~3%、nb:1~2%、cr:1~2%,c:0.9~1.1%,余量为fe。本发明所示高速钢期望应用于铝合金挤压模具,其服役工况为高温,因此对于材料的高温性能提出较高的要求。co作为合金化元素能够大幅提高钢的高温耐热性能。其次,本发明中钴是金属间化合物的重要组成元素,钴的加入量不足会致使金属间化合物的析出量不足,材料的时效硬化效果不显著。本发明采用tih2作为ti源,nicr作为cr源,旨在防止在球磨混料和压制过程中发生氧化反应,有效避免粉末冶金制品氧化的问题。ti、nb和cr元素的加入,可以与加入游离碳反应产生硬质碳化物,进一步提高材料的耐磨性。但是加入过多,则会产生过多的碳化物,不利于维持材料出色的高温红硬性和热硬性。此外,碳的加入偏多也会大量结合w、mo等难熔元素生成过量的碳化物,不利于金属间化合物的析出强化。

10.作为一项优选的技术方案,所述金属间化合物为μ-(fe,co)7(w,mo)6相。

11.作为一项优选的技术方案,所述碳化物为fe3w3c、fe3mo3c、tic、nbc、cr3c2中的至少一种。金属间化合物可能为fe7w6、fe7mo6、co7w6、co7mo6,这些金属间化合物可以与碳化物耦合后大幅提升材料的红硬性和热硬性。由于难熔元素相较于小原子碳难于扩散迁移,高温服役过程中金属间化合物难于粗化,高温稳定的组织特征有利于材料性能的保留。

12.作为一项优选的技术方案,所述碳化物的粒径为1~5μm。

13.作为一项优选的技术方案,所述μ-(fe,co)7(w,mo)6相包括微米粒径和纳米粒径,其中,微米粒径为1~5μm,纳米粒径为≤80nm。金属间化合物与碳化物最为材料的强化相,其中,金属相中微米颗粒主要为初生相,而纳米颗粒主要为二次析出相。

14.作为一项优选的技术方案,所述高速钢的硬度为58~65hrc,抗弯强度为2800~3800mpa,冲击韧性为24~36j/cm2,断裂韧性为38~45mpa.m

1/2

。并且在600℃保温200小时后硬度仍能维持52hrc以上。材料优异的机械性能和耐高温性得益于金属间化合物与碳化合物的协同作用,在保证钢材硬度的同时,又兼顾到了钢材的韧性,避免了钢材表面的崩裂和细纹。此外,金属间化合物和碳化物均为原位生成,同基体有良好的界面结合,确保高的强硬化效果和材料出色的力学性能,二者的协同强化作用保证材料在高温下具有高硬度的

同时也具有一定的韧性。

15.本发明还提供了一种金属间化合物和碳化物复合强硬化的铝挤压用高速钢的制备方法,包含以下步骤:

16.(1)将包括fe、co、ni、mo、w、tih2、nb和nicr的金属粉末、炭黑和成形剂在内的原料混合均匀后压制成型,得到生坯;

17.(2)将生坯进行烧结,得到烧结坯;

18.(3)将烧结坯依次进行预热、热轧和空冷,得到变形坯;

19.(4)将变形坯经过固溶处理和低温时效处理,即得。

20.本发明采用四步法制备工艺,有效避免了轻质碳化物易于团聚和结晶而造成的基体组织粗大、性能恶化等问题。烧结致密后在热变形过程中,通过热轧工艺进一步提高材料的致密性,并使得材料内的金属相和碳化物相结合更为紧密,更为均匀。原料采用高纯粉末是因为其粒度小、氧含量低,具有较高的表面活性能,在烧结过程中活性高,有利于高度致密化。

21.作为一项优选的技术方案,所述成形剂为石蜡、feg和硬酯酸中至少一种,成形剂的添加量为粉体总质量的3~6%。

22.作为一项优选的技术方案,所述压制的条件为:压力100~200mpa,保压时间30~60秒,压制方式为单向压制、双向压制和冷等静压中的至少一种。双向压制能够保证压坯密度均匀性和烧结收缩均匀性相较于单相压制更高;虽然等静压压制均匀性最佳,但相应压制成本和工艺繁琐程度也最高。

23.作为一项优选的技术方案,所述混合方式采用高能球磨,球磨介质为乙醇,球料比为4~6:1。

24.作为一项优选的技术方案,所述高能球磨方式为行星式球磨或滚筒式球磨,采用行星式球磨时,转速为210~320r/min,球磨时间为60~80h,采用滚筒式球磨时,转速为90~150r/min,球磨时间为96~120h。

25.球磨过程不仅在于将原料粉末进一步细化和混合均匀,也具有一定的机械赋能作用,通过高能球磨可以进一步激发原料粉末的表面活性,此外,为了避免原料粉末在球磨过程中发生过渡氧化,球磨方式采用湿磨。湿磨后得到的料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h,过筛后真空封装。由于高能球磨后粉末的表面活性大幅增加,极易再富氧气氛中大量氧化甚至产生自燃,而低氧氧化则可以微钝化粉末颗粒表面,防止氧气与金属粉末的进一步反应。

26.作为一项优选的技术方案,所述烧结的过程采用阶段升温方式;依次为300~600℃、800~1000℃、1050~1150℃和1300~1400℃。300~600℃为脱脂脱氢阶段具体又分为300~400℃保温4~6小时,450~550℃保温时间4~6小时,800~1000℃为碳氧反应阶段,保温时间2~4小时,1050~1150℃为碳化物形成阶段,保温时间2~3小时,1300~1400℃为烧结致密化阶段,保温时间2~3h,反应结束后,随炉冷却至室温。在脱脂脱氢阶段主要脱去原料表面的机械油脂和原料tih2粉末中氢元素,保证原料的纯度,此外,第一次保温是为了脂质能够温和分解溢出生坯内部,而第二次保温则是防止脂脱除不尽造成的高温碳化和涨裂;碳氧反应阶段主要还原粉末的微钝化表面,激发烧结活性,此时需严格控制反应温度,

温度过高会导致致密化程度高,还原产生的co2气体不易于排出,温度过低则碳氧反应活性变低;碳化物形成阶段主要是强碳化物元素同游离碳充分结合,原位生成碳化物并均匀生长,致密化阶段则是促进烧结坯高度致密化,大幅提高材料的致密度。

27.作为一项优选的技术方案,所述预热的过程中,温度为1100~1200℃,时间为1~2h。

28.作为一项优选的技术方案,所述热轧的过程中,厚度加少量为50~80%,热轧终止变形温度高于900℃。热轧工艺不仅可以使得材料内部金属相与碳化物相结合的更为紧密,加强第二相同基体的界面冶金结合,还起到了材料表面平整和钝化的作用,防止材料在后续的处理工程中出现细纹和崩裂。

29.作为一项优选的技术方案,所述空冷的过程为:在700~900℃下保温1~2h,随炉冷却至室温。

30.作为一项优选的技术方案,所述固溶处理的温度为1150~1250℃,时间为30~90min。由于烧结工艺采用四段式升温过程,金属相会在不同的温度区间生成,从而形成初生金属相和二次析出金属相,因此,需要通过固溶处理来调节两者的比例,已达到最佳效果。

31.作为一项优选的技术方案,所述低温时效处理的温度为550~650℃,保温时间为1~3h,重复1~3次。碳化物相的生长和分布可通过烧结工艺和热轧工艺调控,而碳化物的形貌则需要通过低温时效处理进行调控。通过低温时效处理得到相应的碳化物形态,可以更好的耦合金属相,提高二者的协同性。

32.在本发明的技术方案中,控制金属组元和游离碳的相对含量是实现金属间化合物和碳化物复合强化的基础,然而要控制两种强化相的含量、形态和分布则需要对整体工艺过程进行调控。烧结温度和保温平台的选择是为了保证相的生成和材料整体的致密度。热变形工艺是调整烧结产生碳化物和金属间化合物的分布形态。最后的热处理过程则是调控初生金属间化合物和二次析出金属间化合物的相对含量和碳化物形态。因此,整体工艺过程的协调控制是获得机械性能优异的高速钢材料的关键。

33.本发明的有益效果在于:

34.1、本发明所提供的高速钢具有高的强韧性、出色的红硬性和热硬性和好的耐磨性能。相较于传统高速钢,本发明既保留了材料出色的高温性能,同时又提升了材料的强韧性和耐磨性能,使之更适应铝合金挤压过程中的高温、交变应力和强摩擦力等恶劣工况。

35.2、本发明采用粉末冶金技术,避免了熔炼工艺中轻质碳化物易于团聚和结晶过程造成基体组织粗大恶化性能等问题。通过向钢基体中加入金属间化合物形成难熔元素和强碳化物形成元素以及适量游离碳,借助烧结和热处理过程原位生成金属间化合物和碳化物实现材料的复合强化。金属间化合物赋予材料出色的高温热硬性和红硬性,碳化物均布基体中充当硬质相,进一步保障了材料的耐磨性。

36.3、本发明所提供的四步法工艺,实现了金属相与碳化物相的匹配和协同效果。通过工艺的一体化控制,制备出组织细小、性能优异的材料。改工艺流程简便易行,且成本低廉,可重复性强,适合大规模工业化生产。

附图说明

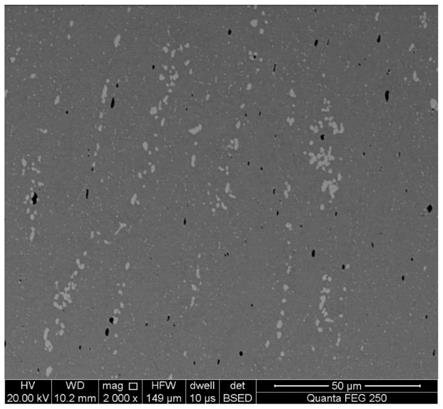

37.图1是本发明实施例1中制备的高速钢的微观组织形貌图。

38.图2是本发明实施例1制备的高速钢同h13热作模具钢600℃回火200小时的硬度变化曲线。

具体实施方式

39.下面以本发明的技术方案为前提下结合具体实例对本发明作进一步说明,但本发明的保护范围不限于下述的实施例。

40.实施例1:

41.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:20%,ni:4%,mo:12%,w:5%,tih2:3%,nb:2%,ni

0.5

cr

0.5

:4%,炭黑:1.0%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在180mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间2.5小时,最终烧结温度为1330℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1220℃,保温时间为50min,随后快速油冷至室温;时效处理温度为610℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为64.9hrc,抗弯强度为3674mpa,冲击韧性为24.9j/cm2,断裂韧性为41.1mpa.m

1/2

,600℃保温100小时后硬度为59.4hrc。耐磨性通过摩擦磨损实验表征,摩擦压力为60n,测试速率为600r/min,单次摩擦行程5mm,测试时间为20min,磨损量为1.8

×

10-2

mm3。制备的高速钢微观组织如附图1所示,可以看出本发明制备的高速钢由白色金属间化合物相和原位生成的黑色硬质tic、cr3c2相共同强化,基体为灰黑色的αfe相,显微组织成分均匀。

42.实施例2:

43.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:16%,ni:4%,mo:10%,w:5%,tih2:2.5%,nb:2%,ni

0.5

cr

0.5

:4%,炭黑:0.90%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在190mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃

脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间3小时,最终烧结温度为1320℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1200℃,保温时间为50min,随后快速油冷至室温;时效处理温度为600℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为61.9hrc,抗弯强度为3186mpa,冲击韧性为32.5j/cm2,断裂韧性为43.1mpa.m

1/2

,600℃保温100小时后硬度为56.4hrc,磨损量为2.4

×

10-2

mm3。

44.实施例3:

45.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:15%,ni:2%,mo:8%,w:4%,tih2:3%,nb:3%,ni

0.5

cr

0.5

:4%,炭黑:0.90%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在200mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间3小时,最终烧结温度为1320℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1200℃,保温时间为50min,随后快速油冷至室温;时效处理温度为580℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为58.5hrc,抗弯强度为2868mpa,冲击韧性为35.4j/cm2,断裂韧性为44.7mpa.m

1/2

,600℃保温100小时后硬度为52.1hrc,磨损量为2.9

×

10-2

mm3。

46.实施例4:

47.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:23%,ni:3%,mo:14%,w:8%,tih2:3%,nb:3%,ni

0.5

cr

0.5

:6%,炭黑:1.2%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在160mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小

时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间2小时,最终烧结温度为1350℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1230℃,保温时间为50min,随后快速油冷至室温;时效处理温度为610℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为66.8hrc,抗弯强度为2945mpa,冲击韧性为18.4j/cm2,断裂韧性为30.3mpa.m

1/2

,600℃保温100小时后硬度为61.7hrc,磨损量为1.2

×

10-2

mm3。

48.实施例5:

49.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:21%,ni:6%,mo:12%,w:6%,tih2:3%,nb:3%,ni

0.5

cr

0.5

:2%,炭黑:1.1%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在180mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间2小时,最终烧结温度为1340℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1230℃,保温时间为50min,随后快速油冷至室温;时效处理温度为600℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为65.6hrc,抗弯强度为3112mpa,冲击韧性为20.6j/cm2,断裂韧性为32.1mpa.m

1/2

,600℃保温100小时后硬度为59.9hrc,磨损量为1.7

×

10-2

mm3。

50.对比例1

51.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:19%,ni:4%,mo:12%,w:5%,tih2:3%,nb:2%,ni

0.5

cr

0.5

:4%,炭黑:0.5%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在180mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1150℃碳化物形成保温平台,保温时间3小

时,最终烧结温度为1330℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1210℃,保温时间为50min,随后快速油冷至室温;时效处理温度为610℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为65.8hrc,抗弯强度为2987mpa,冲击韧性为16.3j/cm2,断裂韧性为28.3mpa.m

1/2

,600℃保温100小时后硬度为61.9hrc,磨损量为4.5

×

10-2

mm3。

52.对比例2

53.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:20%,ni:3%,mo:13%,w:5%,tih2:3%,nb:2%,ni

0.5

cr

0.5

:4%,炭黑:1.5%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在180mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间2小时,最终烧结温度为1330℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1210℃,保温时间为50min,随后快速油冷至室温;时效处理温度为610℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为66.2hrc,抗弯强度为3324mpa,冲击韧性为21.1j/cm2,断裂韧性为32.7mpa.m

1/2

,600℃保温100小时后硬度为58.5hrc,磨损量为9

×

10-3

mm3。

54.对比例3

55.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:12%,ni:1%,mo:8%,w:4%,tih2:3%,nb:2%,ni

0.5

cr

0.5

:4%,炭黑:0.9%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在200mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间3小时,最终烧结温度为1310℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温

2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1200℃,保温时间为30min,随后快速油冷至室温;时效处理温度为580℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为54.2hrc,抗弯强度为2697mpa,冲击韧性为45.1j/cm2,断裂韧性为48.6mpa.m

1/2

,600℃保温100小时后硬度为44.3hrc,磨损量为6.8

×

10-2

mm3。

56.对比例4

57.制备一种金属间化合物和碳化物复合强硬化的高速钢,按设计配方称取原料粉末,其中高速钢的质量百分比组成为:co:27%,ni:2%,mo:16%,w:7%,tih2:4%,nb:4%,ni

0.5

cr

0.5

:8%,炭黑:1.5%,杂质含量低于0.02%,余量为fe,其制备方法如下:首先,按高速钢的质量百分比组成称取fe粉、co粉、ni粉、mo粉、w粉、tih2粉、nb粉、ni

0.5

cr

0.5

粉和炭黑粉末,加入粉末质量4wt%的石蜡作为成形剂,采用行星球磨机湿磨混合72h;球磨后的粉末料浆采用负压干燥,干燥温度略高于酒精沸点,粉末干燥后向干燥器内通入流量阀精确控制比例为5:1的n2和o2混合气体,进行粉末低氧分压预氧化2h;过筛后的粉末在150mpa的压力下双向压制,保压时间为30秒;将压制成形的生坯真空烧结炉烧结,设置300~600℃脱脂平台,脱脂阶段采用载气脱脂,保护气氛为ar气,其中350℃保温5小时,450℃保温时间4小时,800和1000℃碳氧反应平台,均保温3小时,1100℃碳化物形成保温平台,保温时间2小时,最终烧结温度为1360℃,保温2h后随炉冷却至室温。然后,将烧结坯在1150℃加热保温2h后热轧,热轧厚度减少量75%,热轧道次压下厚度减少量不大于20%,最终热轧温度高于900℃;热热轧变形坯在860℃下退火3h后随炉冷却至室温。最后,对热轧变形坯件进行固溶-时效处理;其中固溶处理的温度为1230℃,保温时间为50min,随后快速油冷至室温;时效处理温度为610℃,单次保温1h后取出空冷至室温,重复时效两次即可得到金属间化合物和碳化物复合强化高速钢。经检测,上述制备的高速钢力学性能为:硬度为68.6hrc,抗弯强度为2298mpa,冲击韧性为7.4j/cm2,冲击韧性为18.4mpa.m

1/2

,600℃保温100小时后硬度为58.1hrc,磨损量为4

×

10-3

mm3。

58.经过实施例和对比例的性能对照可知,通过本发明制备的通过原位生成金属间化合物和碳化物共同强化的铝挤压模用高速钢具有红硬性性高、热硬性好和强韧性出色的特点。实施例1制备的高速钢材料相较于传统热作模具钢h13,在600℃下保温200小时后硬度仍能维持在59hrc左右,而h13热作模具钢硬度则明显退化至不足34hrc。相较于传统热作模具钢,本发明制备的金属间化合物和碳化物复合强化高速钢能够更好胜任铝挤压过程的高温、易磨损工况。

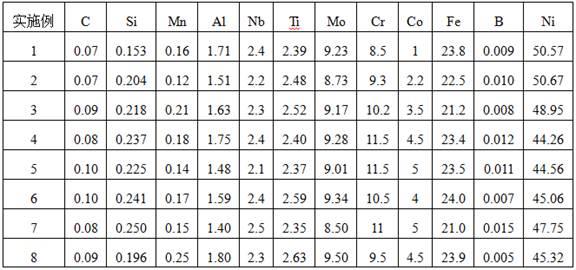

59.表1实施例和对比例制备的高速钢的力学性能对比

60.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。