1.本实用新型涉及注塑模具工艺技术领域,特别涉及一种可防止产品黏膜的注塑模具。

背景技术:

2.目前国内外主流的汽车玻璃多采取一次性将具有密封性能的材料(常用pvc\tpe软胶)直接包裹在玻璃的周边,形成玻璃总成注塑的制造方法。其中玻璃包边产品注塑生产过程中,因产品自身结构特性及舌头长度等原因,造成产品容易粘模,无法确保产品留在动模侧(留在动模侧方便注塑机台顶出),产品粘定模时,产品是软胶无法与常规注塑模具一样,通过后模晒纹或做倒扣等方式拉到动模侧,只能由工人就用手工将产品从定模型芯中硬拉拔出来,而手工取产品质量不稳定,有拉伤产品或产品拉变形等风险。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种可防止产品黏膜的注塑模具,能够防止注塑产品粘接在模具上,保障成品质量。

4.为了解决上述问题,本实用新型采用的方案为:

5.一种可防止产品黏膜的注塑模具,包括顶出装置、吸附装置、放置动模的第一安装座和放置定模的第二安装座;

6.所述第一安装座和所述第二安装座贴合设置且所述动模和所述定模在贴合处形成注塑空间;

7.所述吸附装置设置于所述第一安装座上且其吸气管穿过所述动模并连通所述注塑空间,所述顶出装置设置于所述第二安装座上且其活动端穿过所述定模并朝向所述动模设置。

8.进一步地,所述顶出装置包括第一复位弹簧、第一顶杆和传动板;

9.所述第二安装座上设有容纳所述传动板和所述第一复位弹簧的活动空间,所述复位弹簧一端与所述第二安装座固定连接,所述复位弹簧另一端与所述传动板远离所述第一安装座的一面固定连接;

10.所述第一顶杆的一端与所述传动板远离所述第一复位弹簧的一面固定连接,所述定模上设有连通所述活动空间的第一通槽,所述第一顶杆的另一端穿过所述第一通槽并朝向所述动模设置。

11.进一步地,还包括第二复位弹簧、第二顶杆和固定座;

12.所述第二复位弹簧的一端与所述传动板远离所述第一复位弹簧的一面固定连接,所述第二复位弹簧的另一端与所述固定座固定连接,所述第二顶杆的一端与所述固定座远离所述第二复位弹簧的一面固定连接,所述定模上设有连通所述活动空间的第二通槽,所述第二顶杆的另一端穿过所述第二通槽且朝向所述动模上用于形成注塑产品的长舌边的位置设置。

13.进一步地,还包括导向套;

14.所述导向套套接于所述第二顶杆上与所述第二通槽相对应的位置上。

15.进一步地,所述吸附装置包括真空泵、吸盘和通气管道;

16.所述吸气口位于所述吸盘上,所述吸盘位于所述动模上,所述第一安装座上设有第三通槽;

17.所述通气管道的一端与所述真空泵相连,所述通气管道的另一端穿过所述第三通槽与所述吸盘固定连接。

18.进一步地,所述第三通槽远离所述动模的一端与所述通气管道之间设置有密封圈。

19.进一步地,还包括气拉头;

20.所述通气管道远离所述动模的一端通过所述气拉头与所述真空泵相连。

21.进一步地,还包括复位杆;

22.所述复位杆的一端固定连接于所述传动板上与所述第一复位弹簧相对的位置上,所述第二安装座上设置有第四通槽,所述复位杆的另一端穿过所述第四通槽且朝向所述第一安装座设置。

23.进一步地,所述复位杆远离所述传动板的一端上设有撞块;

24.所述第一安装座上对应所述撞块的位置设有大小与所述撞块相适配的限位槽。

25.进一步地,所述第一复位弹簧、所述复位杆、所述撞块、所述第四通槽和所述限位槽的数量均为两个且呈对称分布设置。

26.综上所述,本实用新型的有益效果在于:提供一种可防止产品黏膜的注塑模具,在由动模和定模组成的注塑模具上配设了吸附装置和顶出装置,在合模完成后,可先由吸附装置将注塑产品吸附固定在动模,再在开模过程中配合顶出装置将产品顶出,从而避免产品发生黏膜的情况,并能够防止因顶力过大而造成产品损坏,保障了产品质量。

附图说明

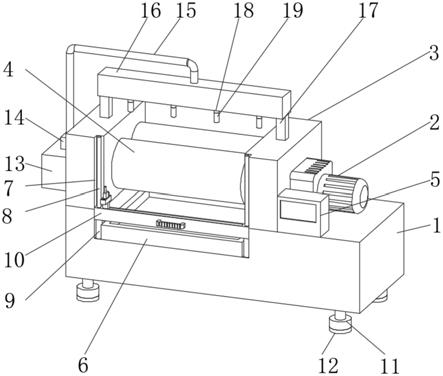

27.图1为本实用新型实施例的一种可防止产品黏膜的注塑模具的整体结构示意图;

28.图2为本实用新型实施例的一种可防止产品黏膜的注塑模具的吸附装置的具体结构示意图。

29.标号说明:

30.1、顶出装置;2、吸附装置;3、动模;4、第一安装座;5、定模;6、第二安装座;7、第一复位弹簧;8、第一顶杆;9、传动板;10、第一通槽;11、活动空间;12、第二复位弹簧;13、第二顶杆;14、固定座;15、第二通槽;16、导向套;17、密封圈;18、气拉头;19、复位杆;20、真空泵;21、吸盘;22、通气管道;23、撞块;24、限位槽;25、注塑产品;26、长舌边;27、第三通槽。

具体实施方式

31.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

32.请参照图1至图2,一种可防止产品黏膜的注塑模具,包括顶出装置1、吸附装置2、放置动模3的第一安装座4和放置定模5的第二安装座6;

33.所述第一安装座4和所述第二安装座6贴合设置且所述动模3和所述定模5在贴合处形成注塑空间;

34.所述吸附装置2设置于所述第一安装座4上且其吸气管穿过所述动模3并连通所述注塑空间,所述顶出装置1设置于所述第二安装座6上且其活动端穿过所述定模5并朝向所述动模3设置。

35.从上述描述可知,本实用新型的有益效果在于:提供一种可防止产品黏膜的注塑模具,在由动模3和定模5组成的注塑模具上配设了吸附装置2和顶出装置1,在合模完成后,可先由吸附装置2将注塑产品25吸附固定在动模3,再在开模过程中配合顶出装置1将产品顶出,从而避免产品发生黏膜的情况,并能够防止因顶力过大而造成产品损坏,保障了产品质量。

36.进一步地,所述顶出装置1包括第一复位弹簧7、第一顶杆8和传动板9;

37.所述第二安装座6上设有容纳所述传动板9和所述第一复位弹簧7的活动空间11,所述复位弹簧一端与所述第二安装座6固定连接,所述复位弹簧另一端与所述传动板9远离所述第一安装座4的一面固定连接;

38.所述第一顶杆8的一端与所述传动板9远离所述第一复位弹簧7的一面固定连接,所述定模5上设有连通所述活动空间11的第一通槽10,所述第一顶杆8的另一端穿过所述第一通槽10并朝向所述动模3设置。

39.从上述描述可知,利用第一复位弹簧7、第一顶杆8和传动板9组成顶出结构。在合模时,第一顶杆8触碰到成品;传动板9受到阻力并在活动空间11移动,使得第一复位弹簧7被压缩。在开模时,第一复位弹簧7复位;第一顶杆8在弹力作用下将注塑成品顶出,进而实现了自动蓄力和顶出的过程,有效地防止了注塑产品25黏在定模5上的情况发生。

40.进一步地,还包括第二复位弹簧12、第二顶杆13和固定座14;

41.所述第二复位弹簧12的一端与所述传动板9远离所述第一复位弹簧7的一面固定连接,所述第二复位弹簧12的另一端与所述固定座14固定连接,所述第二顶杆13的一端与所述固定座14远离所述第二复位弹簧12的一面固定连接,所述定模5上设有连通所述活动空间11的第二通槽15,所述第二顶杆13的另一端穿过所述第二通槽15且朝向所述动模3上用于形成注塑产品25的长舌边26的位置设置。

42.从上述描述可知,第二复位弹簧12、第二顶杆13和固定座14组成了二次顶出结构,利用第二复位弹簧12进行蓄力,由、第二顶杆13对注塑产品25的长舌边26位置进行顶出,能够对带有长舌边26的注塑产品25进行针对性有效顶出,防止产品在开模过程中拉伤,保障产品质量。

43.进一步地,还包括导向套16;

44.所述导向套16套接于所述第二顶杆13上与所述第二通槽15相对应的位置上。

45.从上述描述可知,在第二顶杆13上套接有导向套16,能够填充杆身与第二通槽15之间的空隙,对第二顶杆13进行导向,防止其顶出方向发生偏移,还能够保护杆身,不易受到磨损,增加装置稳定性。

46.进一步地,所述吸附装置2包括真空泵20、吸盘21和通气管道22;

47.所述吸气口位于所述吸盘21上,所述吸盘21位于所述动模3上,所述第一安装座4上设有第三通槽27;

48.所述通气管道22的一端与所述真空泵20相连,所述通气管道22的另一端穿过所述第三通槽27与所述吸盘21固定连接。

49.从上述描述可知,利用吸盘21作为吸附装置2与注塑产品25接触的结构组成,在提供吸力的同时,还能够与注塑产品25相贴合,防止注塑产品25发生磨损而影响其外部结构,还能够增加接触面积,提供强大稳定的吸力,具有良好的吸附效果。

50.进一步地,所述第三通槽27远离所述动模3的一端与所述通气管道22之间设置有密封圈17。

51.从上述描述可知,密封圈17能够防止气体进出第三通槽27,避免吸附装置2的吸附效果受到影响,增加装置的稳定性。

52.进一步地,还包括气拉头18;

53.所述通气管道22远离所述动模3的一端通过所述气拉头18与所述真空泵20相连。

54.从上述描述可知,气拉头18能够为通气管道22和真空泵20提供稳定的连接,还有助于促进气体流动,增强吸附效果。

55.进一步地,还包括复位杆19;

56.所述复位杆19的一端固定连接于所述传动板9上与所述第一复位弹簧7相对的位置上,所述第二安装座6上设置有第四通槽,所述复位杆19的另一端穿过所述第四通槽且朝向所述第一安装座4设置。

57.从上述描述可知,复位杆19用于在合模时顶住第一安装座4,同样对第一复位弹簧7造成压缩,以使得第一复位弹簧7的弹力同样作用于开模的驱动力,将第一安装座4和第二安装座6分开。

58.进一步地,所述复位杆19远离所述传动板9的一端上设有撞块23;

59.所述第一安装座4上对应所述撞块23的位置设有大小与所述撞块23相适配的限位槽24。

60.从上述描述可知,撞块23与限位槽24相配合,能够避免复位杆19的端部磨损,并保证复位杆19顶出的力不发生偏移,即保证第二安装座6不在开模的移动方向上发生偏移,保证良好的开模效果。

61.进一步地,所述第一复位弹簧7、所述复位杆19、所述撞块23、所述第四通槽和所述限位槽24的数量均为两个且呈对称分布设置。

62.从上述描述可知,第一复位弹簧7、复位杆19以及撞块23等顶出结构对称分布设置,能够保证装置整体的移动一致性,使得顶出过程更加稳定。

63.请参照图1,本实用新型的实施例一为:

64.一种可防止产品黏膜的注塑模具,如图1所示,包括顶出装置1、吸附装置2、复位杆19、放置动模3的第一安装座4和放置定模5的第二安装座6。其中,第一安装座4和第二安装座6贴合设置且动模3和定模5在贴合处形成注塑空间。吸附装置2设置于第一安装座4上且其吸气管穿过动模3并连通注塑空间,顶出装置1设置于第二安装座6上且其活动端穿过定模5并朝向动模3设置。

65.在本实施例中,具体地,如图1所示,顶出装置1包括第一复位弹簧7、第一顶杆8和传动板9。其中,第二安装座6上设有容纳传动板9和第一复位弹簧7的活动空间11,复位弹簧一端与第二安装座6固定连接,复位弹簧另一端与传动板9远离第一安装座4的一面固定连

接。第一顶杆8的一端与传动板9远离第一复位弹簧7的一面固定连接,定模5上设有连通活动空间11的第一通槽10,第一顶杆8的另一端穿过第一通槽10并朝向动模3设置。

66.在本实施例中,如图1所示,复位杆19的一端固定连接于传动板9上与第一复位弹簧7相对的位置上,第二安装座6上设置有第四通槽,复位杆19的另一端穿过第四通槽且朝向第一安装座4设置。并且,复位杆19远离传动板9的一端上设有撞块23;第一安装座4上对应撞块23的位置设有大小与撞块23相适配的限位槽24。在本实施例中,为了增加装置的稳定性,如图所示,第一复位弹簧7、复位杆19、撞块23、第四通槽和限位槽24的数量均为两个且呈对称分布设置。

67.请参照图1,本实用新型的实施例二为:

68.一种可防止产品黏膜的注塑模具,在上述实施例一的基础上,如图1所示,还包括第二复位弹簧12、第二顶杆13、固定座14和导向套16。其中,第二复位弹簧12的一端与传动板9远离第一复位弹簧7的一面固定连接,第二复位弹簧12的另一端与固定座14固定连接,第二顶杆13的一端与固定座14远离第二复位弹簧12的一面固定连接,定模5上设有连通活动空间11的第二通槽15,第二顶杆13的另一端穿过第二通槽15且朝向动模3上用于形成注塑产品25的长舌边26的位置设置。导向套16套接于第二顶杆13上与第二通槽15相对应的位置上。并且,第二顶杆13远离传动板9的一端上还设有具有弹力的优力胶,能够提高装置的耐磨性。

69.在本实施例中,如图1所示,第二复位弹簧12、第二顶杆13、固定座14组成二次顶出结构。在合模时,第二复位弹簧12被压缩,进行蓄力。在开模时,第二复位弹簧12复位,带动第二顶杆13顶出,将注塑产品25的长舌边26部分顶出,以避免其在开模过程中拉伤。

70.请参照图2,本实用新型的实施例三为:

71.一种可防止产品黏膜的注塑模具,在上述实施例二或三的基础上,如图2所示,吸附装置2包括真空泵20、吸盘21、气拉头18、密封圈17和通气管道22。其中,吸气口位于吸盘21上,吸盘21位于动模3上,第一安装座4上设有第三通槽27。通气管道22的一端与真空泵20相连,通气管道22的另一端穿过第三通槽27与吸盘21固定连接。第三通槽27远离动模3的一端与通气管道22之间设置有密封圈17。通气管道22远离动模3的一端通过气拉头18与真空泵20相连。

72.综上所述,本实用新型公开了一种可防止产品黏膜的注塑模具,在由动模和定模组成的注塑模具上配设了吸附装置和顶出装置,在合模完成后,第一复位弹簧被压缩蓄力,可先由真空泵、通气管道和吸盘组成的吸附装置将注塑产品吸附固定在动模,再在开模过程中在第一复位弹簧的作用力下通过第一顶杆将产品顶出,并同时利用第二复位弹簧和第二顶杆对产品的长舌边位置进行顶出,从而避免产品发生黏膜的情况,并能够防止因顶力过大而造成产品损坏,保障了产品质量,同时利用复位杆与第一复位弹簧联动进行开模,结构简单,控制方便。

73.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。