1.本发明涉及对制造含镓的膜层叠体有用的镓前驱体的制备方法、及使用了该镓前驱体的层叠体的制造方法。

背景技术:

2.作为可在低温、大气压下形成外延膜等的方法,已知有化学气相沉积法(mist cvd)等使用了水微粒的成膜手法。

3.专利文献1中,将乙酰丙酮镓溶解于盐酸等酸中制成前驱体,并将该前驱体雾化从而生成原料微粒,将混合有该原料微粒与载气的混合气供给至蓝宝石等刚玉结构的基板的表面,通过使原料雾进行反应从而在基板上使单一取向的氧化镓薄膜外延生长。

4.此外,专利文献2中记载了一种使用通过以盐酸、氢溴酸、氢氟酸、氢碘酸等经1~2周左右将镓溶解而得到的卤化镓水溶液的方法。现有技术文献专利文献

5.专利文献1:日本专利第5793732号公报专利文献2:日本特开2018-070422号公报

技术实现要素:

本发明要解决的技术问题

6.然而,对于专利文献1的方法,因在前驱体中使用了有机络合物,因此所得到的膜的碳浓度高,无法得到高品质的膜。

7.此外,专利文献2中记载的方法因溶解镓需要较长时间,因此不适合实际使用。

8.本发明是鉴于上述问题而完成的,其目的在于提供一种方法,该方法在前驱体制备中不使用有机络合物,由此可抑制所得到的膜中的碳浓度从而可制备高品质的膜,并且通过缩短所述前驱体制造中溶解镓所需的时间,从而能够以高生产率制备镓前驱体。解决技术问题的技术手段

9.为了实现上述目的,本发明提供一种镓前驱体的制备方法,其为制备镓前驱体的方法,其包括:准备由包含酸和/或碱的水溶液构成的溶剂的步骤、将镓浸渍于所述溶剂的步骤、将浸渍于所述溶剂的所述镓微细化的步骤、将所述微细化后的所述镓溶解的步骤。

10.若为这样的镓前驱体的制备方法,则能够在短时间内溶解所述镓,从而能够以高生产率制备未使用有机络合物的镓前驱体。

11.此时,可以利用超声波振动而进行将所述镓微细化的步骤。

12.若以此方式进行,则能够易于进行所述镓的微细化,同时能够进一步促进所述镓的溶解。

13.此时,在将所述镓微细化的步骤之前,能够进一步将所述镓液化。

14.若以此方式进行,则能够进一步缩短镓的溶解时间。

15.此时,在将所述镓溶解的步骤中,可以将所述溶剂的温度保持在30℃以上且小于100℃的温度。

16.若以此方式进行,则能够进一步促进镓的溶解。

17.此时,作为所述酸,能够使用卤化氢,并且作为所述碱,能够使用氨。

18.若以此方式进行,则能够制成高纯度镓前驱体。

19.此外,本发明提供一种层叠体的制造方法,其为包含含有镓的膜的层叠体的成膜方法,该方法包括:加热基体的步骤、进一步用水稀释通过上述方法制备的镓前驱体从而制备镓前驱体溶液的步骤、将所述镓前驱体溶液雾化的步骤、用载气将所述雾化后的所述镓前驱体溶液供给至所述基体的步骤、及使所述雾化后的所述镓前驱体溶液在所述基体上反应从而形成所述含有镓的膜的步骤。

20.若以此方式进行,则能够以高生产率得到杂质少的高品质的层叠体。发明效果

21.根据本发明的镓前驱体的制备方法,能够以高生产率制备高品质的镓前驱体。

22.此外,根据使用了本发明的镓前驱体制备方法的成膜方法,能够容易地且以低成本制造杂质少的高品质的含镓的膜的层叠体。

附图说明

23.图1为示出本发明的镓前驱体的制备方法的一个方案的图。图2为示出本发明的成膜方法的一个方案的图。

具体实施方式

24.如上所述,谋求一种抑制了碳浓度的高品质的膜的制造方法、及以高生产率制备用于膜的制造的镓前驱体的方法。

25.因此,为了解决上述技术问题,本技术的发明人反复进行了认真研究,结果发现了一种方法,从而完成了本发明,所述方法在前驱体制备中不使用有机络合物,由此可抑制所得到的膜中的碳浓度从而可制造高品质的膜,并且通过缩短所述前驱体制备时溶解镓所需的时间,能够以高生产率制备镓前驱体。

26.即,本发明提供一种镓前驱体的制备方法,其为制备镓前驱体的方法,其特征在于,包括:准备由包含酸和/或碱的水溶液构成的溶剂的步骤、将镓浸渍于所述溶剂的步骤、将浸渍于所述溶剂的所述镓微细化的步骤、及将所述微细化后的所述镓溶解的步骤。

27.根据本发明的镓前驱体的制备方法,能够以高生产率制备高品质的镓前驱体。此外,根据使用了本发明的镓前驱体制备方法的成膜方法,能够容易地且以低成本制造杂质少的高品质的含镓的膜的层叠体。

28.以下,参照图1及图2对本发明进行详细说明,但本发明并不受此限定。

29.本发明的镓前驱体是将镓溶解于由包含酸和/或碱的水溶液构成的溶剂中而成的溶液。

30.本发明的镓前驱体的制备方法的特征在于具有将浸渍于溶剂的镓微细化的步骤、及将所述微细化后的所述镓溶解的步骤。另外,微细化的方法没有特别限定,优选利用超声

波振动进行微细化。

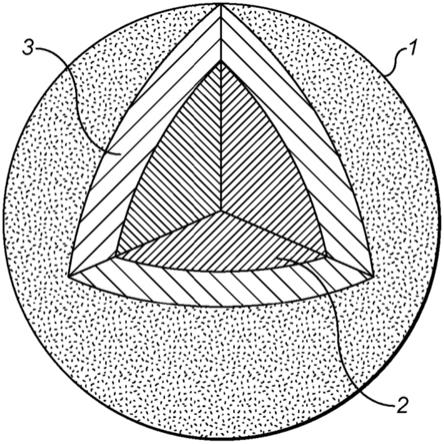

31.如图1所示,首先将加入有镓101和至少包含酸或碱中任一种的溶剂102的容器103设置在超声波发生器104中。超声波发生器104具备水槽105、振子106、介质107及加热装置108。另外,镓101与溶剂102中的任意一者可以先加入至容器103。

32.优选在进行微细化步骤之前预先将镓101液化。由此,更容易实现镓101的微细化。

33.其中,在秤取镓时,使用液化镓的情况下,由于镓的湿润性非常强,因此优选直接将镓放入加入溶剂102前的容器103中进行称取,而不在其他容器中称取。

34.只要可将镓101微细化则由振子106产生的超声波的频率没有特别限定,例如优选设为20khz以上1000khz以下。由此,镓101的直径从毫米单位微细化成微米单位,表面积增加,因此可促进镓表面的化学反应并可高效地将其溶解。

35.此外,介质107传播由振子106振荡的超声波,并传递至容器103内的溶剂102及镓101,因此优选使用水为介质,利用加热装置108将介质保持在30℃~100℃、更优选保持在30℃~60℃,由此能够进一步促进溶剂102与镓101的化学反应,从而能够更有效地溶解镓101。

36.在使用酸为溶剂102时,优选使用氢卤酸,更优选氢氯酸、氢溴酸或氢碘酸,最优选氢碘酸。使用氢碘酸时,例如能够使用1~12n(浓度55~58%)的氢碘酸,可以直接使用该氢碘酸,或者也可以将该氢碘酸用纯水稀释而使用。

37.在使用碱为溶剂时,优选使用氨,例如能够使用氢氧化铵。此时,例如能够使用1~12n(浓度28~40%)的氢氧化铵,可以直接使用该氢氧化铵,或者也可以将该氢氧化铵用纯水稀释而使用。

38.此外,还可以将上述酸与碱混合,并适当地调节溶剂102的ph值而使用。

39.通过以此方式将镓101完全溶解,可得到镓前驱体。

40.镓前驱体的镓浓度可根据目的进行调整,但从生产率的角度出发,优选讲镓浓度设为0.1mol/l~5mol/l,更优选设为1mol/l~3.5mol/l左右。

41.接着,参照图2对使用了通过上述制备方法制备的镓前驱体的含镓的膜的层叠体的制造方法的一个实例进行说明,但本发明并不限定于此。

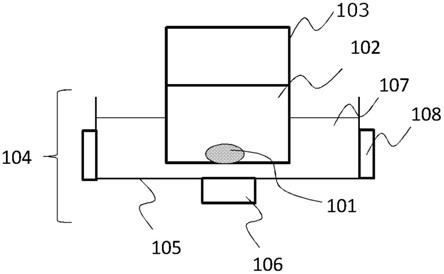

42.图2示出了本发明的层叠体的制造方法中所使用的装置的一个实例。在本发明的层叠体的制造方法中,使用化学气相沉积装置200。化学气相沉积装置200具备载气201、雾化器202a、雾化器202b、输送管203、阀门204、阀门205、输送管206、基体207、承载器208、成膜室209、加热装置210。

43.首先,分别在雾化器202a、202b内装纳作为原料的第一前驱体溶液212a、第二前驱体溶液212b,使用公知的方法进行雾化(也称为“薄雾化”),形成雾。另外,本发明中所谓的雾是指分散在气体中的液体的微粒,包括被称为雾、液滴的微粒,有时也称为雾、液滴。

44.作为第一前驱体溶液212a与第二前驱体溶液212b中的至少一个,使用了用纯水对利用上述记载的镓前驱体制备方法所得到的镓前驱体进行适当浓度调整而得到的前驱体溶液。

45.前驱体溶液212a、212b中的镓浓度没有特别限定,可根据目的或方法进行适当设定。优选为0.001mol/l以上至2mol/l,更优选为0.01mol/l以上0.7mol/l以下。

46.此外,第一前驱体溶液212a与第二前驱体溶液212b的成分可以相同、也可以不同。

例如,形成由镓与铝构成的二元氧化物时等,能够将镓前驱体溶液用作第一前驱体溶液212a,将铝前驱体溶液用作第二前驱体溶液212b。

47.此外,可以向前驱体溶液212a、212b中添加杂质。例如形成氧化镓时,可列举出锡、锗、硅、钛、锆、钒或铌等n型掺杂体、或铜、银、锡、铱、铑等p型掺杂体等。可适当使用包含这些杂质的络合物或化合物,特别优选使用卤化锡。

48.相对于前驱体溶液的镓浓度,能够以0.0001%~20%的比例使用这些杂质原料、更优选以0.001%~10%的比例使用这些杂质原料。此外,这些杂质可以混合在镓前驱体溶液中进行使用,也可以分别准备镓前驱体溶液作为第一前驱体溶液212a,准备杂质溶液作为第二前驱体溶液212b,以雾状进行混合。

49.只要能够雾化或液滴化,则前驱体溶液212a、212b的雾化方法没有特别限定,可以为公知的方法,在本发明中,优选使用超声波的雾化方法。

50.使用超声波而得到的雾或液滴的初速度为零,漂浮在空中,故而优选,例如并非以喷雾的方式喷洒,而是能够漂浮空间中以气体的方式进行运送,因此不存在因碰撞能量导致的损伤,故而非常适宜。

51.液滴尺寸没有特别限定,可以为数mm左右的液滴,但液滴尺寸优选为50μm以下,更优选为0.1~10μm。

52.载气201与在雾化器202a、202b内形成的雾化后的原料(前驱体溶液)混合,分别形成第一混合气213、第二混合气223,被运送至成膜室209。

53.供给至成膜室209的混合气在成膜室209内的被加热装置210加热的基体207上进行反应,形成膜。

54.在图2所示的实例中,雾化器202b与成膜室209通过输送管206连接,虽然示出了来自雾化器202a的输送管203在输送管206的中间合流的结构,但输送管203与输送管206也可以独立地连接至成膜室209。但并不限定于此,还可以将第一混合气213与第二混合气223导入至单独的缓冲罐(未图示),将在缓冲罐中混合后的雾运送至成膜室209。

55.载气201没有特别限定,例如除了空气、氧气、臭氧以外,可以适当地使用氮气或氩气等不活性气体、或者氢气或合成气等还原气体。载气的种类可以为一种,也可以为两种以上。

56.载气的流量根据基体尺寸或成膜室的大小适当设定即可,载气的流量可以为0.01~100l/min左右。

57.此外,成膜可以在大气压下、加压下及减压下中的任一种条件下进行,但在装置成本或生产率方面考虑,优选在大气压下进行成膜。

58.此外,虽然未进行图示,但还可以添加稀释气体,从而对雾化后的前驱体溶液与载气的比例进行调节。稀释气体的流量适当设定即可,例如可以设为载气的0.1~10倍/分钟。

59.可以将稀释气体供给至例如雾化器202a、202b的下游侧。此外,稀释气体可以使用与载气相同的气体,也可以使用与载气不同的气体。

60.输送管203、206只要对前驱体的溶剂或反应器与输送管的结合部分的温度等具有充分的稳定性则没有特别限定,可广泛使用石英或聚乙烯、聚丙烯、氯乙烯、硅酮树脂、氨基甲酸酯树脂、氟树脂等通常的树脂制的管道。

61.成膜室209的结构等没有特别限定,可使用铝或不锈钢等金属,当以大于这些金属

的耐热温度的更高的温度进行成膜时,可以使用石英或碳化硅。在成膜室209的内部或外部设置有用于加热基体207的加热装置210。此外,基体207可以载置在设置于成膜室209内的承载器208上。

62.另外,上述基体只要能够支撑所形成的膜则没有特别限定。基体的材料可以为公知的材料,可以为有机化合物,也可以为无机化合物。例如,可列举出聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、聚酰亚胺、聚醚酰亚胺、氟树脂、铁或铝、不锈钢、金等金属、硅、蓝宝石、石英、玻璃、碳酸钙、氧化镓、sic、zno、gan等,但并不限定于此。

63.作为基体的形状,例如可列举出平板或圆板等板状、纤维状、棒状、圆柱状、四棱柱状、筒状、螺旋状、球状、环状等。特别是当基体为板状体时,在本发明中,其厚度没有特别限定,但优选为50~2000μm,更优选为200~800μm。

64.本发明中,上述基体优选为包含具有刚玉结构的结晶物作为主要成分的基体、或包含具有β-gallia结构的结晶物作为主要成分的基体。其中,主要成分是指含有50%以上该成分的物质。

65.作为以具有刚玉结构的结晶为主要成分的基板,例如可列举出蓝宝石(例:c面蓝宝石基板)或α型氧化镓等。

66.此外,作为以具有β-gallia结构的结晶物为主要成分的基体,例如可列举出β-ga2o3基板、或包含ga2o3和al2o3且al2o3大于0质量%且为60质量%以下的混晶基板、在公知的基板上成膜有β-ga2o3的基板等。

67.作为其他基体的实例,可列举出具有六方晶结构的基体(例如:sic、zno、gan、litao3)等。可以直接在具有六方晶结构的基体上形成膜,也可以隔着其他层(例如:缓冲层)而形成膜。实施例

68.以下,使用实施例及比较例对本发明进行具体说明,但本发明并不受此限定。

69.(实施例1)向硼硅酸玻璃制烧杯中称取20g液化后的镓,并向其中加入145ml浓度为56.3%的氢碘酸。将该烧杯设置在水温保持于40℃的超声波发生器中,用频率为38khz的超声波使镓振动、微细化。在该状态下放置至镓完全溶解,从而制备2mol/l的镓前驱体。

70.测定溶解所需的时间,结果为2小时40分钟。

71.(比较例1)除了未对镓施加超声波振动以外,利用与实施例1相同的方式制备镓前驱体。测定溶解所需要的时间,结果为276小时。

72.与比较例1相比,实施例1的结果为制备镓前驱体所需时间大幅缩短。

73.(实施例2)利用化学气相沉积装置,在以下的条件下进行氧化镓的成膜。首先,用纯水稀释实施例1中制备的镓前驱体将0.05mol/l的前驱体溶液作为原料溶液,将所述原料溶液填充至雾化器。

74.接着,将直径为4英寸(100mm)、厚度为0.6mm的c面蓝宝石基板载置于石英制承载器上并设置在石英制管状型成膜室内,利用加热器将所述c面蓝宝石基板温度保持在450℃。

75.接着,利用2.4mhz的超声波振子将雾化器内的所述原料溶液雾化。然后,以1.5l/min向雾化器中导入作为载气的氮气,进一步以5l/min导入作为稀释气体的氮气从而形成混合气,并供给至成膜室进行成膜。

76.分别用xrd法及sims法评价所得到的膜的结晶性与碳浓度。

77.(比较例2)用稀盐酸水溶液(盐酸浓度为2%)溶解乙酰丙酮镓从而准备0.05mol/l的前驱体溶液,除此以外用与实施例2相同的方式进行成膜及评价。

78.表1为实施例2与比较例2的评价结果。任一情况下所形成的膜均为α-ga2o3,但与比较例2相比,实施例2的结果为摇摆曲线(rocking curve)半峰宽得到改善,表明杂质浓度大幅降低。[表1]

[0079]

由上述的结果可知,与现有技术相比,根据本发明能够显著改善镓前驱体的生产率,若使用以本发明的方法所得到的镓前驱体,则可获得品质高于现有技术的膜。

[0080]

另外,本发明并不限定于上述实施方案。上述实施方案为例示,与本发明的权利要求书所记载的技术构思具有实质相同的组成并发挥相同作用效果的技术方案均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。