1.本发明涉及一种高纯二硅化钽粉末及其制备方法,属于特种粉末制备技术领域。

背景技术:

2.二硅化钽具有高熔点、低电阻率、抗腐蚀、抗高温氧化等优异性能,作为栅材料、集成电路的连结线路、高温抗氧化涂层填料等,在电热元件、高温结构部件、电子器件等方面得到了较广泛的研究与应用。

3.二硅化钽制备方法主要有燃烧合成法或自蔓延高温合成法、电弧熔炼法、机械化学反应法等。机械化学法是采用高能球磨的方式引入高密度缺陷和纳米界面来促进元素扩散,从而直接反应合成二硅化钽,该过程也容易引入球磨介质杂质元素。电弧熔炼法是利用电能在电极与电极之间或电极与被熔炼物料之间产生电弧来熔炼金属的方法。该制备方法一般需要较长时间的均匀化来获得所需的产物,同时在熔炼过程中由于挥发造成的硅损失可能导致一些杂相的生成。上述两种方法在批量化制备方面存在不足。自蔓延高温合成法(燃烧合成法)是目前二硅化钽粉体制备的主流方法。它是利用元素/化合物反应放热来合成金属间化合物的方法,首先需要利用外部提供必需的能量诱发高放热化学反应体系局部发生化学反应,形成化学反应燃烧波,此后,化学反应在自身放出热量的支持下继续进行,直至反应结束。该制备方法具有设备简单、所需能耗低、合成时间短等优点,其主要缺点是剧烈的高放热化学反应会引起反应物温度急剧升高,反应过程控制难度大,容易产生其它硅钽杂相,反应产物在高温下易形成致密化块体,破碎困难,同时,破碎工艺也引入了部分杂质元素。如何控制自蔓延反应速率,生成无杂相、粒度均匀可控的二硅化钽粉体是目前需要解决的问题。

技术实现要素:

4.本发明的目的在于提供一种高纯二硅化钽粉末,该粉末无杂相,粒度均匀可控,纯度高。

5.本发明的另一目的在于提供一种所述高纯二硅化钽粉末的制备方法,该方法能够制备出粒度可控、高纯的二氧化钽粉末。

6.为实现上述目的,本发明采用以下技术方案:

7.一种高纯二硅化钽粉末,该粉末通过在高纯硅粉和高纯钽粉的混合粉体中引入占硅粉和钽粉总重量的10%-30%的高纯tasi2粉体,在惰性气氛中高温反应制备而成。

8.其中,所述高纯硅粉平均粒度在1-10微米之间,纯度在99.99%以上,所述高纯钽粉平均粒度在5-20微米之间,纯度在99.9%以上。

9.一种所述高纯二硅化钽粉末的制备方法,包括如下步骤:

10.(1)将高纯硅粉和高纯钽粉按tasi2的化学计量比称重;

11.(2)将硅粉和钽粉混合后放入翻滚混料机中,同时加入高纯tasi2粉末,tasi2粉末加入量为硅粉和钽粉总重量的10%-30%,加入玛瑙球进行混合8-12h;

12.(3)将混合后的粉末装入刚玉坩埚中,将装粉末的坩埚放入气氛烧结炉中,使用高纯氩气对气氛炉炉腔进行清洗,直至炉腔内氧含量低于30ppm;

13.(4)在氩气气氛保护下以5℃/min的速率升温至1260-1360℃,保温1-8h,以5℃/min的速度降温至室温;

14.(5)将烧结后的粉末使用行星球磨机球磨破碎。

15.在所述步骤(1)中,球料比为1∶2,反应原料在混料机中混料时间为12h。

16.在所述步骤(5)中,球料比为1∶1,酒精与粉末的比例为1∶2,球磨时间为4h,球磨后在70℃烘干酒精,使用200目筛网过滤出玛瑙球。

17.本发明中添加tasi2粉末的比例为10%-20%,当添加tasi2粉末比例低于10%时,反应过程中剧烈的高放热化学反应会引起反应物温度急剧升高,反应过程控制难度大,容易产生其它硅钽杂相,反应产物在高温下易形成致密化块体,破碎困难,同时,块体致密化程度存在差异,块体经过破碎球磨细化工艺后粉体粒度分布控制难度较大。当添加tasi2粉末比例高于30%时,过量的tasi2粉末的引入会引起粉体制备效率较低。

18.本发明的有益效果:

19.本发明的高纯二硅化钽粉末经xrd测定全部物相为tasi2相,且除ta和si外其他杂质含量小于100ppm。采用本发明的方法能够制备无杂相、粒度均匀可控、纯度高的二氧化钽粉末。

附图说明

20.图1为实施例1、实施例2和实施例3中制备的二硅化钽粉末的xrd图谱。

具体实施方式

21.作为本发明制备高纯二硅化钽粉末的一种具体实施方式,所述高纯二硅化钽的制备方法包括如下步骤:

22.1)将纯度99.99%以上、平均粒度1-10微米的硅粉和纯度99.9%以上、平均粒度5-20微米的钽粉按tasi2的化学计量比称重;

23.2)将硅粉和钽粉混合后放入翻滚混料机中,同时加入高纯tasi2粉末,高纯tasi2粉末的加入量为硅粉和钽粉总重量的10%-30%,加入玛瑙球,球料比为1∶2,将反应原料在混料机中均匀混合8-12h。由于硅粉与钽粉密度存在很大的差异,且ta-si体系中存在si3ta5、sita2和sita3等化合物,因此混料不均匀将直接导致杂相的产生,采用翻滚混料机混料8-12小时可以有效避免原料因密度差异而产生分层现象;

24.3)将混合后的粉末装入刚玉坩埚中,将装粉末的坩埚放入气氛烧结炉中,使用高纯氩气对气氛炉炉腔进行清洗,直至炉腔内氧含量低于30ppm;

25.4)在氩气气氛保护下以5℃/min的速率升温至1260-1360℃,保温1-8h,以5℃/min的速度降温至室温;

26.5)将烧结之后的粉末使用行星球磨机球磨破碎,球料比为1∶1,酒精与粉末的比例为1∶2,球磨时间为4h,球磨后在70℃烘干酒精,使用200目筛网过滤出玛瑙球。

27.以下结合附图和具体实施例对本发明作进一步详细说明。

28.实施例1

29.1)将纯度99.99%以上、平均粒度1微米的硅粉和纯度99.9%以上、平均粒度5微米的钽粉按tasi2的化学计量比称重;

30.2)将硅粉和钽粉混合后放入翻滚混料机中,同时加入高纯的tasi2粉末,tasi2粉末加入量为硅粉和钽粉总重量的30%,加入玛瑙球,球料比为1∶2,将反应原料在混料机中均匀混合8h;

31.3)将混合后的粉末装入刚玉坩埚中,将装粉末的坩埚放入气氛烧结炉中,使用高纯氩气对气氛炉炉腔进行清洗,直至炉腔内氧含量低于30ppm;

32.4)在氩气气氛保护下以5℃/min的速率升温至1260℃,保温1h,以5℃/min的速度降温至室温;

33.5)将烧结之后的粉末使用行星球磨机球磨破碎,球料比为1∶1,酒精与粉末的比例为1∶2,球磨时间为4h,球磨后在70℃烘干酒精,使用200目筛网过滤出玛瑙球。

34.实施例2

35.1)将纯度99.99%以上、平均粒度5微米的硅粉和纯度99.9%以上、平均粒度10微米的钽粉按tasi2的化学计量比称重;

36.2)将硅粉和钽粉混合后放入翻滚混料机中,同时加入高纯的tasi2粉末,tasi2粉末加入量为硅粉和钽粉总重量的20%,加入玛瑙球,球料比为1:2,将反应原料在混料机中均匀混合10h;

37.3)将混合后的粉末装入刚玉坩埚中,将装粉末的坩埚放入气氛烧结炉中,使用高纯氩气对气氛炉炉腔进行清洗,直至炉腔内氧含量低于30ppm;

38.4)在氩气气氛保护下以5℃/min的速率升温至1310℃,保温4h,以5℃/min的速度降温至室温;

39.5)将烧结之后的粉末使用行星球磨机球磨破碎,球料比为1∶1,酒精与粉末的比例为1∶2,球磨时间为4h,球磨后在70℃烘干酒精,使用200目筛网过滤出玛瑙球。

40.实施例3

41.1)将纯度99.99%以上、平均粒度10微米的硅粉和纯度99.9%以上、平均粒度20微米的钽粉按tasi2的化学计量比称重;

42.2)将硅粉和钽粉混合后放入翻滚混料机中,同时加入高纯的tasi2粉末,tasi2粉末加入量为硅粉和钽粉总重量的10%,加入玛瑙球,球料比为1∶2,将反应原料在混料机中均匀混合12小时;

43.3)将混合后的粉末装入刚玉坩埚中,将装粉末的坩埚放入气氛烧结炉中,使用高纯氩气对气氛炉炉腔进行清洗,直至炉腔内氧含量低于30ppm;

44.4)在氩气气氛保护下以5℃/min的速率升温至1360℃,保温8h,以5℃/min的速度降温至室温;

45.5)将烧结之后的粉末使用行星球磨机球磨破碎,球料比为1∶1,酒精与粉末的比例为1:2,球磨时间为4h,球磨后在70℃烘干酒精,使用200目筛网过滤出玛瑙球。

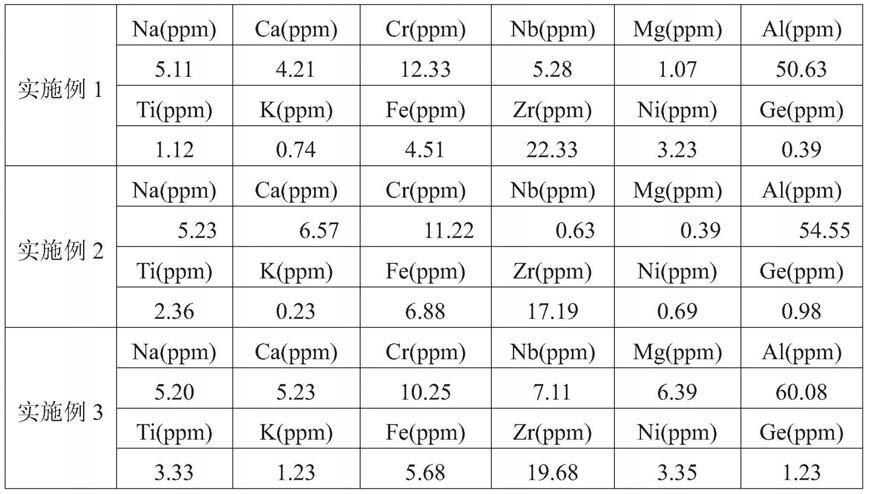

46.将实施例1、实施例2和实施例3制备得到的粉末做xrd测试,测试结果如图1所示,将实施例1、实施例2和实施例3制备得到的粉末做icp杂质分析检测,检测结果如表1所示。将实施例1、实施例2和实施例3制备得到的粉末做粒度分析检测,检测结果如表2所示。

47.表1实施例1、实施例2和实施例3的icp杂质分析检测结果

[0048][0049]

表1中未列出杂质含量均小于0.05ppm。

[0050]

从图1和表1的数据可以看出,实施例1-3中所得二硅化钽粉末的全部物相为tasi2相,且除ta和si外其他杂质含量小于100ppm。

[0051]

表2实施例1、实施例2和实施例3的粒度分布数据分析检测结果

[0052][0053]

从表2的数据可以看出,实施例1-3中所得二硅化钽粉末的粒度波动幅度小于10%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。