1.本发明涉及太阳能电池技术领域,尤其涉及一种减少位错缺陷及多晶占比的铸造晶硅制备方法。

背景技术:

2.在当前太阳能市场中,晶硅电池占据着绝对优势,晶体硅太阳能产品主要包含单晶硅及多晶硅,其中单晶硅电池中杂质及缺陷含量低,转换效率高,制备工艺复杂,对原料的纯度要求高,生产成本高,多晶硅电池内部存在大量的晶界、高密度的位错及杂质,其转换效率比单晶硅电池低2%以上。

3.而铸造单晶硅是一种同时具有单晶硅转换效率高及多晶硅高性价比的产品。铸造单晶硅具有一定的晶体取向、晶界少、位错密度较低,其电池采用碱制绒,从清洗制绒开始,电池工艺和单晶电池一样,转换效率比多晶硅电池明显提高,甚至接近单晶硅电池,其生产成本明显低于单晶硅,具有重要的商业价值。

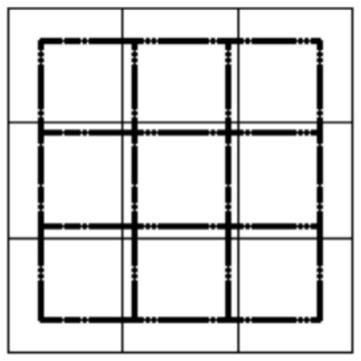

4.目前生产铸造单晶的一般步骤为:在坩埚底部铺设一层单晶籽晶,在单晶籽晶上面装正常铸锭的头料、尾料、边皮和原生多晶硅料,采用半融工艺得到铸造单晶。其中单晶籽晶的铺设与硅锭生产过程中的位错缺陷、多晶占比紧密联系,所以籽晶拼接过程尤为重要,以下是目前生产常规籽晶拼接过程,图1为生产常规铸造单晶时的籽晶铺设示意图,图2为生产常规铸造单晶时的开方示意图,图3为生产常规铸造单晶小方锭切成硅片示意图。

5.如图4所示,由于籽晶与籽晶接缝是主要的位错源,位错源在后期长晶过程中会大量增殖,影响铸造单晶的晶体质量,同时坩埚侧壁非(100)晶向的晶粒容易向铸造单晶硅锭内部扩展定向生长,形成大量的多晶晶粒。如图5所示,将铸造单晶硅锭开方后的小方锭边缘存在较多的多晶晶粒及位错缺陷。因此目前生产的铸造单晶仍然还存在大量的位错缺陷及一定的多晶占比,从而影响到铸造单晶硅片的质量,进而影响到铸造单晶硅片的市场推广。

技术实现要素:

6.针对上述问题,本发明提供了一种减少位错缺陷及多晶占比的铸造晶硅制备方法,其通过改变籽晶的铺设方式,大幅减少了铸造单晶硅片的位错缺陷及多晶占比,从而提高了铸造单晶硅片质量的铸造晶硅制备方法。

7.为解决上述技术问题,本发明所采用的技术方案是:一种减少位错缺陷及多晶占比的铸造晶硅制备方法,所述方法包括如下步骤:

8.s1、直拉单晶圆棒去除边皮后得到无圆角的单晶方棒;

9.s2、垂直晶硅生长方向将所述单晶方棒切割成大籽晶块;

10.s3、将所述单晶方棒或边皮切割成小籽晶块;

11.s4、将所述大、小籽晶块铺设在坩埚底部,其中大籽晶块铺设在坩埚中间区域,小籽晶块铺设在坩埚四周边缘,形成完整的籽晶层;

12.s5、在所述籽晶层上放置原生多晶硅料、单晶边皮及头尾边等循环料;

13.s6、将所述装满多晶硅料的坩埚放入铸锭炉中,采用半融工艺得到铸造单晶硅锭或多晶硅锭;

14.s7、将所述硅锭进行开方,开方后得到小方锭;

15.s8、将所述小方锭进行切片后得到铸造单晶硅片或多晶硅片。

16.优选的,s2中所述大籽晶的长度为铸造单晶硅片宽度的2-10倍,所述大籽晶的宽度比铸造单晶硅片宽2-20mm。

17.优选的,s2中所述大籽晶块上表面为(010)或(001)晶向。

18.优选的,s4中所述小籽晶块可以为长方形、正方形、三角形或其他形状。

19.优选的,s4中所述坩埚四周边缘可以铺设一层小籽晶块。

20.优选的,s4中所述小籽晶块与大籽晶块的上表面晶向偏差角度大于15

°

。

21.优选的,s7中所述将硅锭进行开方,开方时可以错开籽晶接缝间隔开方或直接连续开方。

22.优选的,s7中所述开方后的小方锭与切片后的硅片尺寸一致。

23.优先的,s6中所述坩埚为g3、g4、g5、g6、g7或g8中的任意一种。

24.由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:

25.本发明在坩埚四周铺设小籽晶块,小籽晶块与大籽晶块接缝处形成的功能晶界可以阻止坩埚四周的多晶晶粒往内部生长,从而大幅降低铸造单晶硅片的多晶占比。另外籽晶接缝是主要的位错源,将大籽晶块设计成长条形,可以大幅减少籽晶接缝,从而大幅减少了硅片的位错缺陷。

附图说明

26.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

27.图1为生产常规铸造单晶的籽晶铺设示意图;

28.图2为生产常规铸造单晶的硅锭开方示意图;

29.图3为生产常规铸造单晶小方锭切成硅片示意图;

30.图4为生产常规铸造单晶位错缺陷及多晶生长示意图;

31.图5为生产常规铸造单晶硅锭开方成小方锭示意图;

32.图6为本发明实施例1铸造单晶的籽晶铺设示意图;

33.图7为本发明实施例1铸造单晶的硅锭开方示意图;

34.图8为本发明实施例1铸造单晶小方锭切成硅片示意图;

35.图9为本发明实施例1装料示意图;

36.图10为本发明实施例1铸造单晶位错缺陷及多晶生长正视示意图;

37.图11为本发明实施例1铸造单晶硅锭开方成小方锭正视示意图;

38.图12为本发明实施例1铸造单晶位错缺陷及多晶生长侧视示意图;图13为本发明实施例1铸造单晶硅锭开方成小方锭侧视示意图;

39.图14为本发明实施例2铸造单晶的硅锭开方示意图;

40.图15为本发明实施例2铸造单晶小方锭切成硅片示意图。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.一种减少位错缺陷及多晶占比的铸造晶硅制备方法,其能够显著改善铸造单晶硅片的位错缺陷及多晶占比,从而改善铸造单晶硅片质量,进而提升铸造单晶电池效率。

43.为了清楚的看清籽晶的铺设方法,以下实施例仅以g3坩埚为例,但是本发明提供的籽晶铺设方法同样适用于g4、g5、g6、g7或g8中的任意一种。

44.实施例一:

45.其包括以下步骤:

46.s1、将直拉单晶圆棒去除边皮后得到无圆角的单晶方棒;

47.s2、垂直晶硅生长方向将所述单晶方棒切割成大籽晶块a,所述大籽晶a的长度为铸造单晶硅片d宽度的3.5倍,所述大籽晶a的宽度比铸造单晶硅片d宽7mm,所述大籽晶块a上表面为(001)晶向;

48.s3、将所述单晶方棒或边皮切割成小籽晶块b1及b2,b1为正方形,b2为长方形,b1及b2上表面为(110)晶向;

49.s4、如图6所示,将所述大籽晶块a及小籽晶块b1、b2铺设在坩埚1底部,其中大籽晶块a铺设在坩埚1中间区域,小籽晶块b1、b2铺设在坩埚1四周边缘,形成完整的籽晶层;

50.s5、如图9所示,在所述籽晶层上放置原生多晶硅料2、单晶边皮3及头尾边4等循循环料;

51.s6、将所述装满多晶硅料的坩埚1放入铸锭炉中,采用半融工艺得到铸造单晶6硅锭。如图10所示,为铸造单晶硅锭的正视图,在大籽晶块a与大籽晶块a之间的籽晶接缝7产生较多的位错缺陷8。由于大籽晶块a与小籽晶块b1、b2的上表面晶向不一致,在大籽晶块a与小籽晶块b1、b2之间产生功能晶界9,功能晶界9可以阻挡坩埚1四周的多晶10晶粒往内部生长;

52.如图12所示,为铸造单晶硅锭的侧视图,由于大籽晶块a为整体的一个长方形,因此不存在籽晶接缝,因此位错缺陷较少。两侧大籽晶块a与小籽晶块b1、b2的上表面晶向不一致,在大籽晶块a与小籽晶块b1、b2之间也会产生功能晶界,功能晶界可以阻挡坩埚1四周的多晶晶粒往内部生长;

53.s7、如图7将所述硅锭错开籽晶接缝进行开方,开方后得到小方锭c,如图8所示,所述小方锭c与切片后的铸造单晶硅片d尺寸一致;

54.如图11所示,铸造单晶硅锭开方成小方锭c的正视示意图;

55.如图13所示,铸造单晶硅锭开方成小方锭c的侧视示意图;

56.s8、如图8所示,将所述小方锭c进行切片后得到铸造单晶硅片d或多晶硅片d。

57.实施例二:

58.参考图14、图15,与实施例以所不同的是:

59.s7、如图14所示,将所述硅锭进行连续开方,开方后得到小方锭c,如图8所示,所述小方锭c与切片后的铸造单晶硅片d尺寸一致;

60.s8、如图15所示,将所述小方锭c进行切片后得到铸造单晶硅片d或多晶硅片d。

61.本发明在坩埚四周铺设小籽晶块,小籽晶块与大籽晶块接缝处形成的功能晶界可以阻止坩埚四周的多晶晶粒往内部生长,从而大幅降低铸造单晶硅片的多晶占比。另外籽晶接缝是主要的位错源,将大籽晶块设计成长条形,可以大幅减少籽晶接缝,从而大幅减少了硅片的位错缺陷。

62.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。