1.本发明实施例涉及汽车车身设计技术领域,尤指一种汽车下车体及其汽车。

背景技术:

2.随着电动汽车技术的快速发展,客户对于电动汽车的续航里程要求越来越高,而电池的电量大小以及整车的质量则是影响续航里程的关键要素。

3.现有技术中,在车身及电池框架方面大都采用以下方法解决以续航里程问题:

4.方式一:通过采用全铝材质的车身以通过降低车身总体重量来增加汽车续航里程,然而,该方法由于零件材料及连接成本相对于钢制钣金高出很多,一般仅应用在豪华车型,适用范围较小。

5.方式二:通过取消车身的地板下纵梁结构,并在中央通道处增加钣金加强板,弥补车身地板下纵向传力路径缺失,然而,此设计方案会导致车身钣金重量增加较大,导致整车的经济性较差。

6.此外,在目前的汽车下车体设计中,挤压铝与门槛之间大都只通过支架连接,导致门槛强度较弱,使得挤压铝无法在前碰工况中为门槛的纵向稳定性提供有效辅助,为了解决上述问题,汽车厂商在门槛腔体内增加了截面较大的挤压铝结构,然而,此设计仅单纯地增加了门槛集成结构在侧柱碰工况中的抗弯性能,但会存在整个门槛在侧柱碰工况中表现较硬,变形吸能较少的问题,亦即,此设计无法有效利用门槛腔体的可变形空间来压溃吸能,并存在着质量较重,经济性差等缺点。

7.有鉴于此,如何解决现有技术中存在的各种上述技术问题,即为本技术待解决的技术课题。

技术实现要素:

8.有鉴于此,本发明实施例所解决的技术问题之一在于提供一种汽车下车体及其汽车,可增加电池的布置空间。

9.本发明第一方面提供一种汽车下车体,其包括具有纵梁的电池框架集成结构、前舱集成结构、后舱集成结构,以及位于所述电池框架集成结构和所述前舱集成结构之间并具有横梁的车身地板集成结构,其中,所述电池框架集成结构的前侧与所述前舱集成结构连接,所述电池框架集成结构的后侧与所述后舱集成结构连接,以使所述电池框架集成结构的所述纵梁与所述车身地板集成结构的所述横梁交错分布并形成多个交错点,且所述纵梁与所述横梁在各所述交错点相互连接。

10.可选地,所述电池框架集成结构用于容纳电池包,所述电池框架集成结构的所述纵梁的高度与电池包的高度基本相同。

11.可选地,所述汽车下车体还包括位于所述车身地板集成结构的相对两侧的两个门槛集成结构,所述电池框架集成结构的左侧与右侧各自与两个所述门槛集成结构连接。

12.可选地,所述门槛集成结构还包括门槛腔体和填充在所述门槛腔体中的挤压铝结

构。

13.可选地,所述挤压铝结构为扁平网格状挤压铝结构。

14.可选地,所述门槛腔体中的挤压铝结构的高度不高于所述横梁的高度的8毫米且不低于所述横梁的高度的8毫米。

15.可选地,所述挤压铝结构沿水平方向占满所述门槛腔体。

16.可选地,所述挤压铝结构通过结构胶与螺栓方式连接所述门槛集成结构。

17.可选地,所述挤压铝结构接近车轮的端部具有倾斜切口。

18.本发明第二方面提供一种汽车,所述汽车具有根据上述第一方面所述的汽车下车体。

19.由以上技术方案可见,本发明实施例提供的汽车下车体利用电池框架集成结构的纵梁取代传送汽车车身的地板下纵梁结构,可在保证前碰工况纵向载荷路径保持完整的同时,增加电池的侧向布置空间,以增加动力汽车的续航里程。

20.其次,本发明实施例提供的汽车下车体,通过车身地板集成结构的横梁与电池框架的纵梁在各交错点相互连接,可在提升横梁在侧柱碰工况中的承载稳定性的同时,提高车身地板在脚踩区域的刚度,使得电池与地板之间的高度方向的间隙需求降低,可以增加电池的安装厚度,以进一步提升汽车续航里程。

21.再者,本发明实施例还通过在门槛内部增加与车身地板集成结构的横梁高度基本一致的挤压铝结构,提升了门槛集成结构在侧柱碰工况下的吸能以及抗弯性能,并可减小电池与门槛集成结构之间所需的侧向间隙尺寸需求,以进一步增加电池的侧向布置空间,进而提高电动汽车的续航里程。

附图说明

22.后文将参照附图以示例性而非限制性的方式详细描述本技术实施例的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领与技术人员应该理解,这些附图未必是按比值绘制的。附图中:

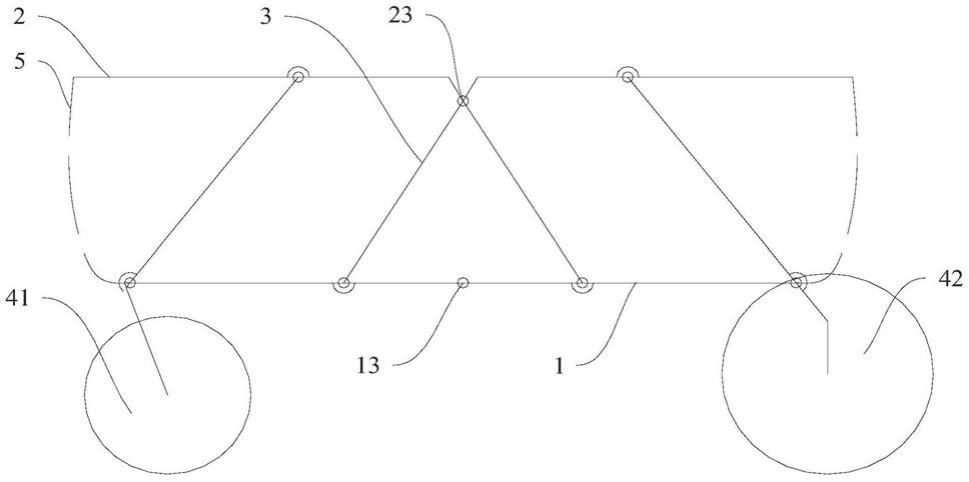

23.图1为现有技术的汽车下车体的整体结构的仰视图。

24.图2为现有技术的汽车下车体的门槛集成结构的局部区域的侧视图。

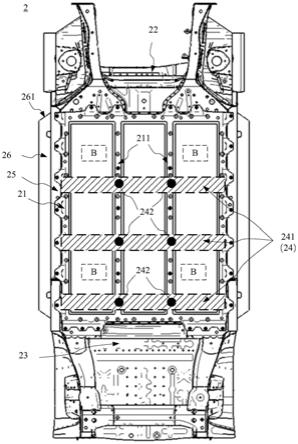

25.图3为本技术实施例的汽车下车体的整体结构的剖视图。

26.图4为本技术实施例的汽车下车体的侧视图。

27.图5为本技术实施例的汽车下车体的门槛集成结构的局部区域的侧视图。

28.图6为本技术实施例的汽车下车体的局部结构的剖视图。

具体实施方式

29.为了使本领域的人员更好地理解本发明实施例中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明实施例一部分实施例,而不是全部的实施例。基于本发明实施例中的实施例,本领域普通技术人员所获得的所有其他实施例,都应当属于本发明实施例保护的范围。

30.如前述在背景技术部分所述,电动汽车的电池大都布置在下车体的车身地板下方,如图1所示,在车身地板下方一般都设置有作为纵向传力路径的地板下纵梁结构11,然

此结构导致电池的侧向布置空间受到极大限制,且此种汽车下车体设计也导致了门槛内板12和地板下纵梁结构11之间的空间无法得到有效利用。

31.为改善上述技术问题,一些汽车厂商取消了地板下纵梁结构11,并在车身的中央通道处增加钣金加强板来弥补纵向传力路径的损失,然而,此设计方案会导致车身钣金重量增加较大,导致整车的经济性较差。

32.再者,如图1所示,当前的汽车下车体设计中,由于电池框架11与车身地板14(即车身的中部区域)之间的连接点141较少,导致整车在脚踩区域a的刚度较低,地板的变形量较大,使得电池与车身地板14之间需要预留较大的安全间隙以避免电池受到车身地板14的挤压而产生电安全问题,然而,该安全间隙也会牺牲电池在高度方向的尺寸空间,影响了续航里程的增加。

33.此外,在取消了地板下纵梁结构11之后,为了增加门槛侧向的承载能力,也有一些汽车厂商通过在门槛集成结构15的门槛腔体151内填满挤压铝结构16(请参阅图2),以满足电池在侧柱碰工况下的电安全要求。然而,此种设计由于挤压铝结构的截面尺寸较大且质量较重,导致在侧柱碰工况下,门槛集成结构的变形较小,门槛侧向的可变形吸能空间未能得到充分利用,导致挤压铝结构对侧柱碰工况电安全需求贡献效率较低,且门槛集成结构较大的质量也影响了整车的续航里程。

34.有鉴于此,为了克服上述现有技术中存在的种种问题,本技术实施例提供一种汽车下车体,通过集成电池框架,可在确保车身的纵向载荷路径保持完整的前提下,增加了电池的布设空间。

35.如图3所示,本技术实施例提供的汽车下车体2主要包括具有纵梁211的电池框架集成结构21、前舱集成结构22、后舱集成结构23、具有横梁241的车身地板集成结构24。

36.车身地板集成结构24位于电池框架集成结构21和前舱集成结构22之间,电池框架集成结构21位在车身地板集成结构24下方,且电池框架集成结构21的前侧与前舱集成结构22相互连接,电池框架集成结构21的后侧则与后舱集成结构23相互连接,借此,可使电池框架集成结构21的纵梁211与车身地板集成结构24的横梁241呈交错分布(例如,电池框架集成结构21的纵梁211与车身地板集成结构24的横梁241呈纵横交错的网格状分布)并形成多个交错点241,且纵梁211与横梁241在各交错点241相互连接。

37.于本实施例中,电池框架集成结构21用于容纳电池包,其中,电池框架集成结构的纵梁211的高度与电池包的高度基本相同,亦即,电池框架集成结构21的纵梁211充满整个电池包的高度方向(参考图4),借此,可以增强车身地板集成结构24的横梁241在侧柱碰工况的支撑强度。

38.可选地,汽车下车体2采用钢制钣金而制成。

39.综上所述,本技术实施例提供的汽车下车体,通过集成具有纵梁的电池框架,以省去传统车身地板纵梁结构以及中央通道上的钣金加强板结构,此设计可在确保车身的纵向载荷路径保持完整的前提下,使得单辆电动汽车的重量减少约8kg,并可使得提供电池的侧向布置空间得到极大增加,以使电池电量得到大幅提升。

40.再者,由于电池框架集成结构的纵梁充满整个电池包的高度方向,并通过螺栓与车身地板集成结构的各横梁各交错点相互连接,以形成网状框架结构,可以增强车身横梁在侧柱碰工况的支撑强度并提升其承载稳定性,且可使得车身地板集成结构的脚踩区域

(参考图3的区域b)的刚度也得到了有效提升(可将汽车座椅安装点弯曲刚度提升约2000n/mm),因此,本技术可以降低电池与车身地板集成结构之间所需的安全间隙需求,可在保持车身尺寸固定的情况下,增加电池的布设厚度,借以使得电池容量得到提升。

41.于本技术的另一实施例中,汽车下车体2还包括位于车身地板集成结构24的相对两侧的两个门槛集成结构25,电池框架集成结构21的左侧与右侧还各自与两个门槛集成结构25相互连接。

42.可选地,门槛集成结构25还包括门槛腔体251和设置在门槛腔体251中的挤压铝结构26(参考图5)。

43.可选地,填充在门槛腔体251中的挤压铝结构26为扁平网格状挤压铝结构26,借以降低门槛集成结构25的重量。

44.可选地,填充在门槛腔体251中的挤压铝结构26的高度与车身地板集成结构24的横梁241的高度为相同(参考图5)或基本相同,例如,挤压铝结构26的高度可介于车身地板集成结构24的横梁241的高度的上下8毫米之间。

45.于本实施例中,在挤压铝结构26的下方还设置有支撑架27,用于为挤压铝结构26提供支撑力,以供挤压铝结构26沿高度方向相对于门槛腔体251定位,从而确保挤压铝结构26的高度与车身地板集成结构24的横梁241的高度基本相同。

46.可选地,挤压铝结构26沿水平方向占满整个门槛腔体251(即挤压铝结构26的侧面与门槛腔体251的内壁完全接触)。

47.可选地,挤压铝结构26的侧面可通过结构胶与螺栓方式与门槛内腔251的侧壁固定连接,借以增加门槛集成结构25在前碰工况下的纵向承载能力,提升整车安全性。

48.可选地,挤压铝结构26靠近车轮3的端侧还具有倾斜切口261(参考图3、图5和图6),借此,可以在小偏置碰工况下诱导车轮3在压溃门槛集成结构25的前端后,可沿着挤压铝结构26的切斜切口261的倾斜端面向车体的外侧滑出,以降低车轮挤压门槛集成结构25导致变形的风险。

49.综上所述,本技术实施例通过在门槛集成结构的门槛腔体内填充扁平网格状挤压铝结构,相较于现有技术中充满门槛腔体的挤压铝结构,本技术可将单辆电动汽车的整体重量减少约10kg,有利于提升电动汽车的续航里程。

50.其次,借由本技术所提供挤压铝结构设计,可在侧柱碰工况中能够在车身地板集成结构的横梁的支撑下充分溃缩,以达到高效吸能的作用。

51.再者,由于本技术的挤压铝结构能够吸能充分,使得门槛集成结构的倾入量较小,因此电池框架集成结构的侧面与门槛集成结构之间所需的安全间隙也较小(即仅需预留安装间隙即可),从而增加电池的布设面积以提升电池容量。

52.另外,由于本技术所提供的挤压铝结构的两侧通过结构胶及螺栓方式连接门槛集成结构,可以提升挤压铝结构与门槛集成结构在轴向的连接稳定性,从而提高门槛集成结构在偏置碰工况中的轴向承载能力。

53.最后,由于挤压铝结构靠近车轮的端部采用了倾斜切口设计,以配合门槛集成结构前端较弱的端头连接件,此设计可以诱导车轮在当小偏置碰工况中压溃门槛集成结构的端头之后,能够沿着挤压铝结构的端部的切斜切口从门槛集成结构的前端向车体外侧滑出,从而减小车轮对门槛集成结构的挤压,以降低汽车乘员舱变形的风险,从而保护乘员的

安全。

54.本技术的又一实施例还提供一种汽车,所述汽车具有根据上述任一实施例所述的汽车下车体。

55.以上实施方式仅用于说明本发明实施例,而并非对本发明实施例的限制,有关技术领域的普通技术人员,在不脱离本发明实施例的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明实施例的范畴,本发明实施例的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。