1.本发明涉及车辆技术领域,特别涉及一种下护板拼装方法。

背景技术:

2.从a0级到c级汽车的车长一般为4米到5米,车宽一般为1.6米到1.9米,尺寸略有差异。下护板可以避免气流直接冲击到车底的不平整区域,进而降低风阻,对整车的nvh性能也有一定的好处。下护板按照安装的位置可以分为五个部分:前端模块下护板、发动机下护板、中部护板、油箱护板、后部护板。

3.下护板一般尺寸较大、形状复杂,每个新车型都需要单独开发,单块下护板的开模费视大小与形状约为60-100万。

技术实现要素:

4.本发明提供一种下护板拼装方法,解决了或部分解决了现有技术中不同车型的下护板均需要开模,成本高的技术问题。

5.为解决上述技术问题,本发明提供了一种下护板拼装方法包括:获取多个标准待选件,并确定多个所述标准待选件的形状和尺寸;确定期望形成的底护板面的三维形状和三维尺寸;根据期望形成的所述底护板面的三维形状和三维尺寸,对多个所述标准待选件进行选型,获得多个安装件;通过调整多个所述安装件中每两个相邻的安装件的安装重合面积,在所述安装件上设置安装点;通过所述安装点将每两个相邻的所述安装件连接,以形成期望形成的所述底护板面。

6.进一步地,所述对多个标准待选件进行选型包括:在多个所述标准待选件内选取形状、尺寸和数量满足期望形成的所述底护板面的三维形状和三维尺寸要求的多个所述安装件。

7.进一步地,通过改变多个所述安装件的不同的排列组合方式以实现任意目标形状的所述底板护面。

8.进一步地,将连接件穿设于所述安装点,以连接两个相邻的所述安装件。

9.进一步地,所述标准待选件的材质可以为钢、硬塑树脂及玻璃纤维中的一种或多种。

10.进一步地,所述标准待选件的形状为半圆形、弧形、多边形、字母形中的一种或多种。

11.进一步地,根据设计需求,通过间隙调整机构调节两个所述安装件的间隙。

12.进一步地,所述间隙调节机构包括:安装支架和两个滑轨;所述安装支架设于车身上;两个所述滑轨的第一端均可滑动式地设于所述安装支架内,两个所述滑轨的第二端分别与两个所述安装件连接。

13.进一步地,所述间隙调节机构还包括:锁紧件;所述锁紧件包括:连杆、支座、锁钩及弹簧;所述支座的底部设于所述安装支架上,所述连杆的中部可转动式地设于所述支座

的顶部;所述锁钩设于所述连杆的端部,所述滑轨的边沿上开设有多个缺口,所述安装支架上开设有通槽,所述锁钩可穿设于所述通槽卡设于所述缺口内;所述弹簧的第一端与所述连杆连接,所述弹簧的第二端与所述安装支架连接,所述弹簧的第二端设于所述锁钩与所述支座之间。

14.进一步地,所述连杆背离所述挂钩的端部设有握把。

15.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

16.由于获取多个标准待选件,并确定多个标准待选件的形状和尺寸,确定期望形成的底护板面的三维形状和三维尺寸,根据期望形成的底护板面的三维形状和三维尺寸,对多个标准待选件进行选型,获得多个安装件,通过调整多个安装件中每两个相邻的安装件的安装重合面积,在安装件上设置安装点,通过安装点将每两个相邻的安装件连接,以形成期望形成的底护板面,根据不同下护板的设计要求,使形成的底护板面可以满足不同车型的下护板要求,不需要重新开模,降低成本。

附图说明

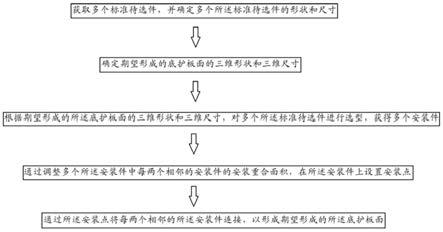

17.图1为本发明实施例提供的下护板拼装方法的流程示意图;

18.图2为本发明实施例提供的底护板面的结构示意图;

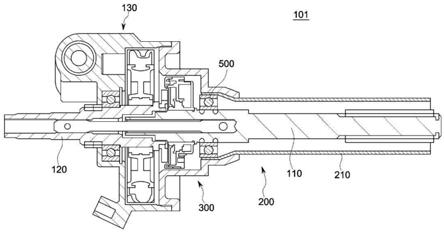

19.图3为本发明实施例提供间隙调节机构的结构示意图;

20.图4为图3中间隙调节机构与安装件的连接示意图;

21.图5为图3中锁紧件的安装示意图;

22.图6为图4中锁紧件的结构示意图。

具体实施方式

23.参见图1-2,本发明实施例提供的一种下护板拼装方法包括:

24.获取多个标准待选件,并确定多个标准待选件的形状和尺寸。

25.确定期望形成的底护板面的三维形状和三维尺寸。

26.根据期望形成的底护板面的三维形状和三维尺寸,对多个标准待选件进行选型,获得多个安装件1。

27.通过调整多个安装件1中每两个相邻的安装件1的安装重合面积,在安装件1上设置安装点。

28.通过安装点将每两个相邻的安装件1连接,以形成期望形成的底护板面。

29.本技术具体实施方式由于获取多个标准待选件,并确定多个标准待选件的形状和尺寸,确定期望形成的底护板面的三维形状和三维尺寸,根据期望形成的底护板面的三维形状和三维尺寸,对多个标准待选件进行选型,获得多个安装件1,通过调整多个安装件1中每两个相邻的安装件1的安装重合面积,在安装件1上设置安装点,通过安装点将每两个相邻的安装件1连接,以形成期望形成的底护板面,根据不同下护板的设计要求,使形成的底护板面可以满足不同车型的下护板要求,不需要重新开模,降低成本。

30.具体地,通过多个标准待选件形成标准待选件库,在标准待选件库内选取多个标准待选件。标准待选件库中的标准待选件可以预先开模具,也可以等到需要的时候再开模具。

31.具体地,标准待选件的形状为半圆形、弧形、多边形、字母形中的一种或多种,以满足底护板面的需求。

32.具体地,对多个标准待选件进行选型包括:在多个标准待选件内选取形状、尺寸和数量满足期望形成的底护板面的三维形状和三维尺寸要求的多个安装件1。

33.具体地,通过改变多个安装件1的不同的排列组合方式以实现任意目标形状的底板护面,以使底板护面可以可以满足不同车型的下护板要求,不需要重新开模,降低成本。

34.具体地,将连接件穿设于安装点,以连接两个相邻的安装件1,便于连接两个相邻的安装件1。在本实施方式中,连接件可以为卡扣或螺栓。

35.其中,安装件1上可以均匀分布多个安装点,也可以根据需要在上安装件1重新打孔以形成安装点。连接件可以通过安装点将两个或者两个以上的安装件1连接在一起,也可以视情况将两个或者两个以上的安装件1及与身连接在一起。

36.具体地,标准待选件的材质可以为钢、硬塑树脂及玻璃纤维中的一种或多种。标准待选件可以在三维空间上弯折扭曲,以配合车辆下车体底面走向。

37.参见图3-4,具体地,根据设计需求,通过间隙调整机构2调节两个安装件1的间隙。当两个安装件1因为设计需求,安装位置不需要部分重叠时,因为不共安装点,且两个安装件1安装的间隙根据不同车型拼装的需求,通过间隙调整机构2进行调节。

38.具体地,间隙调节机构2包括:安装支架2-1和两个滑轨2-2。

39.安装支架2-1设于车身上。

40.两个滑轨2-2的第一端均可滑动式地设于安装支架2-1内,两个滑轨2-2的第二端分别与两个安装件1连接。

41.其中,通过两个滑轨2-2的第一端在安装支架2-1内滑动,调节两个滑轨2-2的第二端之间的间距,继而调节两个安装件1的间距,使两个安装件1之间的间距满足不同车型的需求。

42.参见图5-6,具体地,间隙调节机构2还包括:锁紧件2-3。

43.锁紧件2-3包括:连杆2-31、支座2-32、锁钩2-33及弹簧2-34。

44.支座2-32的底部设于安装支架2-1上,连杆2-31的中部可转动式地设于支座2-32的顶部。在本实施方式中,连杆2-31的中部可通过转轴设于支座2-32的顶部。

45.锁钩2-33设于连杆2-31的端部,滑轨2-2的边沿上开设有多个缺口,安装支架2-1上开设有通槽,锁钩2-33可穿设于通槽卡设于缺口内。

46.弹簧2-34的第一端与连杆2-31连接,弹簧2-34的第二端与安装支架2-1连接,弹簧2-34的第二端设于锁钩2-33与支座2-32之间。

47.其中,当需要调整两个安装件1之间的间距时,按下连杆2-31背离锁钩2-33的端部,连杆2-31的中部在支座2-32的顶部转动,根据杠杆原理,连杆2-31带动锁钩2-33与缺口脱离,此时,连杆2-31拉动弹簧2-34,弹簧2-34处于伸展状态,进而,可以在安装支架2-1内调节两个滑轨2-2的第二端之间的间距,继而调节两个安装件1的间距,使两个安装件1之间的间距满足不同车型的需求。当两个安装件1之间的间距调节完毕时,不再按下连杆2-31背离锁钩2-33的端部,弹簧2-34回缩,在弹簧2-34的弹性拉力下,拉动连杆2-31的中部在支座2-32的顶部转动,根据杠杆原理,连杆2-31带动锁钩2-33穿过通槽卡设于缺口内,对滑轨2-2锁紧,避免两个安装件1之间的间距发生改变。

48.具体地,连杆2-31背离挂钩的端部设有握把2-35,便于握持。

49.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。