1.本发明涉及陶瓷激光打印技术领域,尤其涉及一种作为打印耗材的、以磁性作用力为迁移力的磁性陶瓷色料及其制备方法。

背景技术:

2.陶瓷喷墨打印技术以其无接触、无需制版的特点,成为当前主流的陶瓷装饰技术。然而,该技术所使用的陶瓷墨水是热力学不稳定的悬浮体系,其动力学稳定性有限,易堵塞喷头。为此,借鉴办公系统激光打印机原理,发展出陶瓷激光打印技术。陶瓷激光打印机以固体陶瓷粉体为打印耗材,能有效解决当前喷墨打印墨水不稳定而堵塞的问题。当前陶瓷激光打印依然采用静电吸附原理,与办公系统的激光打印不同的是,办公激光打印所用碳粉的直径为5~10μm,形状接近球形且颗粒间作用力较弱,具有较好的固态流动性;并且碳粉的密度较低,具有良好的导电性,即使碳粉粒径较大,依然能利用静电实现粉体转移。但是,陶瓷激光打印所用陶瓷色料的密度远大于碳粉,如果在相同静电强度条件下,若想有效吸附陶瓷色料,陶瓷色料的粒径需降至纳米尺寸或者静电强度提高5~10倍。而粒径处于纳米尺度的陶瓷色料,一方面制备成本较高,另一方面纳米陶瓷色料的呈色会与相同组成的宏观陶瓷色料不一致,更重要的是其在实际使用中还容易熔于釉面中而失去颜色。同时,陶瓷色料通常具有很差的导电性,提高陶瓷色料的荷电强度也比较困难。为此,若以磁性作用代替静电作用作为转移陶瓷色料粉体的迁移力,即磁性作用陶瓷激光打印机,便可通过调整所施加的磁场强度来控制粉体的迁移,从而克服目前基于静电吸附的陶瓷激光打印的技术缺陷。这样,便有必要提供一种作为打印耗材的磁性陶瓷色料。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种具有磁性、颜色纯正且固态流动性好的磁性陶瓷色料,以作为打印耗材适用于基于磁性作用力为迁移力的陶瓷激光打印系统。本发明的另一目的在于提供上述作为打印耗材的磁性陶瓷色料的制备方法。

4.本发明的目的通过以下技术方案予以实现:

5.本发明提供的一种作为打印耗材的磁性陶瓷色料,为至少三层的包裹结构,即以软磁材料颗粒为内核、中间层为保护化妆层、外层为陶瓷色料。进一步地,所述内核半径∶保护化妆层厚度∶外层陶瓷色料厚度=1∶0.01~2∶2~6。

6.根据实际需要,为进一步提高色料的流动性,本发明磁性陶瓷色料还包括表层的憎水性修饰层。

7.上述方案中,本发明所述软磁材料为fe3o4、铁氧体(锰锌、镍锌)、铝镍钴(铸烧结)、铁铬钴(烧结)、钕铁硼(烧结、粘结)、钐钴(烧结、粘结)、铝铁碳(烧结),其粒径为0.5~3μm。所述保护化妆层为zrsio4、zro2、tio2、al2o3、sio2。

8.本发明的另一目的通过以下技术方案予以实现:

9.本发明提供的上述作为打印耗材的磁性陶瓷色料的制备方法,包括以下步骤:

10.(1)包裹内核粉体的制备

11.采用溶胶-凝胶法、均相沉淀法或者原位分解法,在所述软磁材料颗粒的表面制备所述保护化妆层,得到包裹内核粉体;

12.(2)初级产品的制备

13.将所述包裹内核粉体与陶瓷色料粉料或熔块球磨混合后,经700~1300℃煅烧,得到的初级产品为块体材料;

14.(3)磁性陶瓷色料的制备

15.将所述块体材料球磨粉碎后,经过磁铁分离、酸洗、磁铁筛选(使用磁铁分离具有磁性内核的粉料和没有磁性内核的粉料,将具有磁性内核的粉料进行酸洗处理,以去除粉碎导致磁性颗粒表面包裹的保护化妆层被破坏的粉料,再使用磁铁筛选出磁性陶瓷色料),干燥后即得到磁性陶瓷色料;或者,再进一步与氟硅烷的乙醇溶液混合,经干燥即得到含表层憎水性修饰层的磁性陶瓷色料。

16.进一步地,本发明制备方法所述步骤(1)中采用原位分解法,将软磁材料颗粒加入到浓度为10~40%碳酸锆铵水溶液中形成稳定的悬浮液,其中软磁材料颗粒的用量为碳酸锆铵水溶液的10~50wt%;悬浮液通过微波炉加热,在软磁材料颗粒的表面形成氧化锆层(利用软磁材料颗粒比水具有更高的吸波能力,在微波加热过程中更容易获得高于水的温度的特点;并且碳酸锆铵受热就会分解为氧化锆。这样,碳酸锆铵就优先在软磁材料颗粒表面受热分解而形成氧化锆层);微波处理后的悬浮液经烘干、500~900℃煅烧1~3h后,得到包裹有氧化锆层的内核粉体。或者,微波处理后的悬浮液采用法在氧化锆层表面再制备氧化硅层,经1000℃以上、非氧化气氛煅烧,得到包裹有zrsio4层的内核粉体。

17.进一步地,本发明所述含表层憎水性修饰层的磁性陶瓷色料的制备如下:

18.a.将憎水修饰剂氟硅烷加入到无水乙醇中配制成浓度为0.25~0.65%的氟硅烷乙醇溶液作为憎水修饰剂溶液;将干燥后的磁性陶瓷色料,按照质量比憎水修饰剂溶液∶磁性陶瓷色料=2~10∶100加入到憎水修饰剂溶液中,超声震荡分散后,得到混合悬浮液;

19.b.将所述混合悬浮液封闭后在40~60℃烘箱内加热反应0.5~2h,反应完成后的混合液通过离心机进行离心分离,分离产物经无水乙醇洗涤、干燥后,即得到含表层憎水性修饰层的磁性陶瓷色料。

20.本发明具有以下有益效果:

21.(1)当前的技术水平,外加磁场强度可以达到几t的水平,能够获得很高的磁性作用,即使对于密度较大或者粒径较大的陶瓷色料,同样能够通过改变磁场强度而获得迁移相应颗粒的作用力。这使得以磁性为核心的陶瓷色料比通过添加静电调节剂的陶瓷色料具有更好的迁移可控性。

22.(2)本发明以软磁材料为核心材料,其具有较窄的磁滞回线,因此,容易通过控制磁场强度来控制磁性吸引力,能够精确地控制对陶瓷色料的吸引量,从而控制色度。

23.(3)由于软磁材料多含有fe、mn等元素,一般都呈黑色或者灰色而具有较深的颜色,因此,制备一层致密的,呈现为白色的包裹层,一方面利用包裹层的致密性保护软磁材料,阻止fe、mn等元素扩散至外层陶瓷色料以防止色料的颜色发生变化;另一方面,包裹层具有隔绝软磁材料黑色的作用,在一定程度上减少软磁内核材料颜色对外层陶瓷色料呈色的干扰和影响,起到化妆作用。

24.(4)软磁材料具有较强的吸波性能,在一定功率微波加热条件下,软磁材料颗粒优先被加热,溶胶容易在这些加热的质点上凝胶,或者沉淀更容易沉积在软磁材料颗粒表面。这样,通过控制微波加热功率和时间,就容易控制保护化妆层的厚度,过程简单,易于控制。

25.(5)利用磁性分离筛选和酸洗处理,能够简便有效地区分具有磁性内核的颗粒和没有磁性内核的颗粒,以及完整包裹的磁性颗粒和因破碎导致包裹层损坏的磁性颗粒。通过磁性分离-酸洗-再磁性筛选,就可以将具有软磁材料内核-完整保护化妆层-陶瓷色料这种结构的陶瓷颗粒筛分出来,控制过程简单可靠。

附图说明

26.下面将结合实施例和附图对本发明作进一步的详细描述:

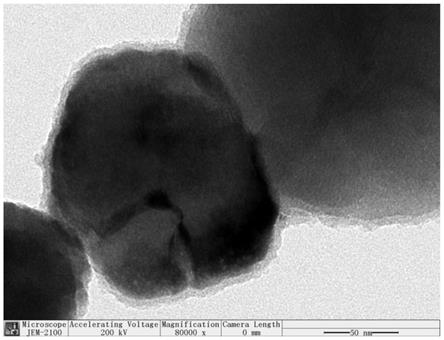

27.图1是本发明实施例一包裹有致密氧化锆层(厚度为7nm)的fe3o4粉体的透射电镜照片。

具体实施方式

28.实施例一:

29.本实施例作为打印耗材的磁性陶瓷色料的制备方法,其步骤如下:

30.(1)包裹内核粉体的制备

31.称取5g平均粒径为0.5μm的fe3o4软磁材料颗粒,加入0.5g 10wt%的peg溶液和25g水,放入500ml烧杯中,强烈搅拌1h形成稳定悬浮液;然后加入25g27.48wt%的碳酸锆铵溶液,继续搅拌1h后,使用家用微波炉,中火模式加热18次,每次10s,然后将微波处理后的悬浮液放入60℃烘箱中烘干得到粉体;将该粉体移入氧化铝坩埚中,在900℃、n2气氛保护下进行煅烧,保温2h,待冷却至室温,研磨后得到包裹有致密氧化锆层的fe3o4粉体(见图1);

32.(2)初级产品的制备

33.取2.5g上述包裹有致密氧化锆的fe3o4粉体,与50g红色熔块釉(事先球磨至平均粒径为2μm)采用球磨机干法球磨混合51min后,装入坩埚中,在1250℃温度下煅烧,保温1h,得到的初级产品为块体材料;

34.(3)磁性陶瓷色料的制备

35.将上述块体材料湿法球磨2h至粒度为2μm而得到悬浮液,向悬浮液中插入强力磁铁,取出后将吸附的磁性粉料放入0.1m hcl中处理1h,以去除球磨粉碎导致的氧化锆层被破坏的粉料;然后再次使用强力磁铁吸取粉料,使用蒸馏水将磁铁表面的粉料清洗至中性,置于鼓风干燥箱中干燥,即得到磁性陶瓷色料。

36.或者,进一步将所得磁性陶瓷色料进行憎水性修饰,其步骤如下:

37.a.将憎水修饰剂十七氟癸基三甲氧基硅烷(cf3(cf2)7(ch2)2si(och2ch3)3)加入到无水乙醇中配制成浓度为0.25%的氟硅烷乙醇溶液作为憎水修饰剂溶液;将磁性陶瓷色料在80℃烘箱干燥12h后,按照质量比憎水修饰剂溶液∶磁性陶瓷色料=4.6∶100,将磁性陶瓷色料加入憎水修饰剂溶液中,超声震荡1h,以保证陶瓷色料充分分散于憎水修饰剂溶液中,得到混合悬浮液;

38.b.将混合悬浮液封闭后在40℃烘箱内加热反应1h,反应完成后的混合液通过离心机进行离心分离,分离产物经无水乙醇洗涤三次后置于60℃干燥箱干燥1d,即可得到含表

层憎水性修饰层的磁性陶瓷色料。

39.实施例二:

40.本实施例作为打印耗材的磁性陶瓷色料的制备方法,与实施例一不同之处在于:

41.步骤(1)包裹内核粉体的制备为:

42.在1000ml烧杯中加入80ml乙醇、16ml去离子水和超声后的1g平均粒径为0.5μm的fe3o4软磁材料颗粒,用聚四氟乙烯搅拌杆搅拌,加入1ml 1wt%的三嵌段聚合物p123,搅拌0.5h后,加入3ml 25wt%的氨水,再搅拌0.5h后,加入1ml正硅酸乙酯teos;反应1h结束后,所得沉淀用去离子水和乙醇各清洗三次,经烘干后的粉体,在1100℃、n2气氛保护下进行煅烧,保温20min,待冷却至室温,研磨后得到包裹有致密二氧化硅层的fe3o4粉体。

43.实施例三:

44.本实施例作为打印耗材的磁性陶瓷色料的制备方法,与实施例一不同之处在于:

45.步骤(1)包裹内核粉体的制备为:

46.称取5g平均粒径为0.5μm的fe3o4软磁材料颗粒,加入0.5g 10wt%的peg溶液和25g水,放入500ml烧杯中,强烈搅拌1h形成稳定悬浮液;然后再加入25g 27.48wt%的碳酸锆铵溶液,继续搅拌1h后,使用家用微波炉,中火模式加热18次,每次10s;使用磁铁将粉体吸附在烧杯底部,去除多余的溶液后,使用蒸馏水清洗3遍;最后加入20ml蒸馏水,超声形成悬浮液a;

47.配制溶液a:9ml 28%的浓氨水 16.25ml乙醇 24.75ml水,置于150ml烧杯中,磁力搅拌;配制溶液b:4.5ml正硅酸乙酯(teos) 45.5ml乙醇置于100ml烧杯中,混合搅拌均匀;将溶液b快速加入溶液a中,形成溶液c;

48.将上述悬浮液a加入到溶液c中,快速搅拌均匀后,用保鲜膜封住反应烧杯,室温下继续反应2h;反应结束后,使用磁铁将粉体吸附在烧杯底部,去除多余的溶液,使用蒸馏水清洗3遍;干燥后,在1000℃、n2气氛保护下进行煅烧,保温20min,待冷却至室温,研磨后得到包裹有致密硅酸锆层的fe3o4粉体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。