1.本发明涉及一种数控机床,尤其涉及一种多功能数控机床。

背景技术:

2.数控机床相较于传统的普通机床,其在自动化程度方面具有很大的优势,对于部分板状工件而言,其常常会涉及到打磨、钻孔和折弯的加工工艺,而传统的数控机床其自动加工功能多为一到两种,故当需要进行打磨、钻孔和折弯的加工工序时,往往需要多种数控机床分别进行加工,而工件在转序的过程中,其装夹和拆卸不仅需要消耗一定的时间,同时会增加工件磕碰损坏的概率,突出了传统数控机床的不足之处。

技术实现要素:

3.本发明的目的在于提供一种多功能数控机床,以解决上述技术问题。

4.为实现上述目的本发明采用以下技术方案:一种多功能数控机床,包括后机架、调速双轴电机、推杆电机、六号离合盘、四号齿轮、前机架、下光杆、传动架、传动筒、传动轮、四号离合盘、五号离合盘、下支撑轴、下安装座、三号离合盘、磨盘、主支撑轴、涡轮、加工部分、支撑部分,所述后机架后端底部固定有水平的调速双轴电机和水平的推杆电机,所述调速双轴电机的转轴与后机架相间隙插接,所述推杆电机的推杆与后机架相间隙插接,所述后机架前部转动连接有六号离合盘,所述六号离合盘与调速双轴电机的转轴相间隙插接,且前部外圆周壁固定有四号齿轮,所述后机架前端固定有前机架,所述后机架和前机架底部共同固定有水平的下光杆,所述下光杆滑动连接有传动架,所述传动架右部与推杆电机的推杆末端相固定,所述传动架中部转动连接有传动筒,且上部对称转动连接有传动轮,所述传动筒前端固定有四号离合盘,且后端固定有五号离合盘,所述前机架底部转动连接有下支撑轴,所述下支撑轴前端固定有下安装座,且后端固定有三号离合盘,所述下安装座安装有磨盘,所述前机架左右两端各固定有主支撑轴,且右部的主支撑轴右端固定有涡轮,所述前机架和后机架上部共同安装有加工部分,所述前机架下方安装有支撑部分。

5.在上述技术方案基础上,所述加工部分包括中支撑轴、一号齿轮、二号锥齿轮、二号齿轮、支撑盘、二号支撑架、传动螺杆、二号滑块、连接板、一号支撑架、一号滑块、折弯刀、左传动轴、右传动轴、三号齿轮、钻孔部分,所述前机架和后机架上部共同转动连接有中支撑轴,所述中支撑轴后部轴向固定有一号齿轮,且后部轴向转动连接有二号锥齿轮,所述二号锥齿轮后端固定有二号齿轮,所述一号齿轮与四号齿轮相啮合,所述中支撑轴前端固定有支撑盘,所述支撑盘前端固定有二号支撑架,所述二号支撑架中部转动连接有传动螺杆,且右部滑动连接有二号滑块,所述二号滑块与传动螺杆相螺纹连接,且前部转动连接有连接板,所述前机架前端上部固定有一号支撑架,所述一号支撑架滑动连接有一号滑块,所述一号滑块上部安装有折弯刀,且与连接板相铰接,所述后机架转动连接有左传动轴和右传动轴,所述左传动轴前部通过齿轮与二号齿轮的啮合进行传动,所述左传动轴后部通过齿

轮的啮合与调速双轴电机的后部转轴相传动,所述右传动轴前端轴向固定有三号齿轮,所述前机架和后机架上部安装有钻孔部分。

6.在上述技术方案基础上,所述钻孔部分包括上光杆、三号支撑架、压缩弹簧、凸块、凹槽、上支撑轴、二号离合盘、支撑梁、下空心轴、一号锥齿轮、一号离合盘、上空心轴、上安装座、钻头,所述后机架左右两部各固定有竖直的上光杆,两所述上光杆共同滑动连接有水平的三号支撑架,所述三号支撑架顶端左右两部各固定有竖直的压缩弹簧,两所述压缩弹簧顶端分别与后机架上部相固定,所述三号支撑架底端左右两部各固定有凸块,所述凸块呈上大下小的梯形块状,且底端中部设有凹槽,所述三号支撑架中部转动连接有上支撑轴,所述上支撑轴底部轴向固定有二号离合盘,所述前机架和后机架共同固定有支撑梁,所述支撑梁中部转动连接有下空心轴,所述下空心轴底部轴向固定有一号锥齿轮,所述一号锥齿轮底端固定有一号离合盘,且与二号锥齿轮相啮合,所述后机架上部转动连接有上空心轴,所述上支撑轴通过平键与上空心轴相滑动连接,所述上空心轴顶端固定有上安装座,所述上安装座上部安装有钻头。

7.在上述技术方案基础上,所述支撑部分包括支撑部分包括主架、控制箱、一号减速电机、蜗杆、三号减速电机、升降台、滑动台、二号减速电机,两所述主支撑轴共同转动连接有主架,所述主架右部安装有控制箱,且右部固定有竖直的一号减速电机,所述一号减速电机的转轴与主架相间隙连接,所述一号减速电机的转轴中部轴向固定有蜗杆,所述蜗杆与涡轮相啮合,所述主架底部顶端固定有三号减速电机,所述主架底部滑动连接有升降台,所述升降台与一号减速电机的转轴相螺纹连接,所述升降台上部滑动连接有水平的滑动台,所述滑动台前端固定有二号减速电机,所述二号减速电机的转轴与滑动台相间隙插接,所述二号减速电机的转轴与升降台相螺纹连接。

8.在上述技术方案基础上,所述调速双轴电机的转轴通过平键与传动筒相滑动连接,所述控制箱通过多种传感器对调速双轴电机、推杆电机、一号减速电机、三号减速电机和二号减速电机进行控制,所述推杆电机完全伸出推杆时四号离合盘与三号离合盘相啮合,所述推杆电机伸出一半推杆时两传动轮外圆周壁与凹槽相接触,所述推杆电机完全缩回推杆时五号离合盘与六号离合盘相啮合,所述六号离合盘转动时通过四号齿轮、齿轮、右传动轴和一号齿轮能够带动中支撑轴转动,所述中支撑轴转动时通过支撑盘和二号支撑架能够带动二号滑块周向移动,所述二号滑块周向移动时通过连接板能够带动一号滑块沿着一号支撑架上下滑动,所述调速双轴电机通电转动时通过齿轮、左传动轴、二号齿轮和二号锥齿轮能够带动一号锥齿轮转动,两所述传动轮与凹槽相接触时二号离合盘与一号离合盘相啮合,所述三号支撑架在压缩弹簧的弹力作用下始终具有与传动轮外圆周壁相接触的趋势,所述一号减速电机转动时通过蜗杆、涡轮和主支撑轴能够带动前机架和后机架前后转动,所述三号减速电机转动时能够带动升降台沿着主架上下滑动,所述二号减速电机转动时能够带动滑动台沿着升降台前后滑动。

9.在上述技术方案基础上,所述四号离合盘与三号离合盘啮合时一号离合盘和二号离合盘以及五号离合盘和六号离合盘均不啮合,所述五号离合盘与六号离合盘啮合时一号离合盘和二号离合盘以及三号离合盘和四号离合盘均不啮合,所述二号离合盘与一号离合盘啮合时三号离合盘和四号离合盘以及五号离合盘和六号离合盘均不啮合。

10.与现有技术相比,本发明具有以下优点:本发明通过一个调速双轴电机的转动,能

够实现钻孔、打磨和折弯三种功能的结合,且通过控制推杆电机能够在实现钻孔、打磨和折弯三种功能的顺畅切换,从而能够满足板状工件的加工需求,避免了工件频繁转序和装夹所造成的时间消耗和工件损坏,而通过控制一号减速电机、二号减速电机、三号减速电机进行适当的转动即可间接改变工件相较于加工部分的空间位置,从而实现对工件的不同位置进行加工,而通过手动旋转传动螺杆能够调节二号滑块在二号支撑架内的位置,从而能够调节一号滑块的往复滑动行程,继而能够对不同厚度的板材进行不同程度的折弯。

附图说明

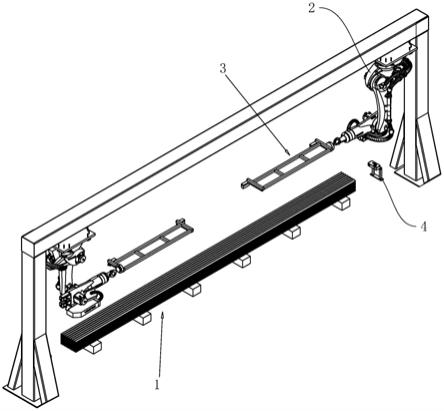

11.图1为本发明的结构示意图。

12.图2为本发明前机架和后机架的右视图。

13.图3为本发明三号支撑架的安装示意图。

14.图4为本发明磨盘的安装示意图。

15.图5为本发明传动架的安装示意图。

16.图6为本发明a处的放大示意图。

17.图7为本发明主架的结构示意图。

18.图中:1、后机架,2、调速双轴电机,3、推杆电机,4、六号离合盘,5、四号齿轮,6、前机架,7、下光杆,8、传动架,9、传动筒,10、传动轮,11、四号离合盘,12、五号离合盘,13、下支撑轴,14、下安装座,15、三号离合盘,16、磨盘,17、主支撑轴,18、涡轮,19、加工部分,20、支撑部分,21、中支撑轴,22、一号齿轮,23、二号锥齿轮,24、二号齿轮,25、支撑盘,26、二号支撑架,27、传动螺杆,28、二号滑块,29、连接板,30、一号支撑架,31、一号滑块,32、折弯刀,33、左传动轴,34、右传动轴,35、三号齿轮,36、钻孔部分,37、上光杆,38、三号支撑架,39、压缩弹簧,40、凸块,41、凹槽,42、上支撑轴,43、二号离合盘,44、支撑梁,45、下空心轴,46、一号锥齿轮,47、一号离合盘,48、上空心轴,49、上安装座,50、钻头,51、主架,52、控制箱,53、一号减速电机,54、蜗杆,55、三号减速电机,56、升降台,57、滑动台,58、二号减速电机。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步详细阐述。

20.如图1-7所示,一种多功能数控机床,包括后机架1、调速双轴电机2、推杆电机3、六号离合盘4、四号齿轮5、前机架6、下光杆7、传动架8、传动筒9、传动轮10、四号离合盘11、五号离合盘12、下支撑轴13、下安装座14、三号离合盘15、磨盘16、主支撑轴17、涡轮18、加工部分19、支撑部分20,所述后机架1后端底部固定有水平的调速双轴电机2和水平的推杆电机3,所述调速双轴电机2的转轴与后机架1相间隙插接,所述推杆电机3的推杆与后机架1相间隙插接,所述后机架1前部转动连接有六号离合盘4,所述六号离合盘4与调速双轴电机2的转轴相间隙插接,且前部外圆周壁固定有四号齿轮5,所述后机架1前端固定有前机架6,所述后机架1和前机架6底部共同固定有水平的下光杆7,所述下光杆7滑动连接有传动架8,所述下光杆7用于对传动架8的滑动进行引导,所述传动架8右部与推杆电机3的推杆末端相固定,所述传动架8中部转动连接有传动筒9,且上部对称转动连接有传动轮10,所述传动筒9前端固定有四号离合盘11,且后端固定有五号离合盘12,所述前机架6底部转动连接有下支撑轴13,所述下支撑轴13前端固定有下安装座14,且后端固定有三号离合盘15,所述下安装

座14安装有磨盘16,所述前机架6左右两端各固定有主支撑轴17,且右部的主支撑轴17右端固定有涡轮18,所述前机架6和后机架1上部共同安装有加工部分19,所述前机架6下方安装有支撑部分20。

21.所述加工部分19包括中支撑轴21、一号齿轮22、二号锥齿轮23、二号齿轮24、支撑盘25、二号支撑架26、传动螺杆27、二号滑块28、连接板29、一号支撑架30、一号滑块31、折弯刀32、左传动轴33、右传动轴34、三号齿轮35、钻孔部分36,所述前机架6和后机架1上部共同转动连接有中支撑轴21,所述中支撑轴21后部轴向固定有一号齿轮22,且后部轴向转动连接有二号锥齿轮23,所述二号锥齿轮23后端固定有二号齿轮24,所述一号齿轮22与四号齿轮5相啮合,所述中支撑轴21前端固定有支撑盘25,所述支撑盘25前端固定有二号支撑架26,所述二号支撑架26中部转动连接有传动螺杆27,且右部滑动连接有二号滑块28,所述传动螺杆27用于调节二号滑块28在二号支撑架26内的位置,所述二号滑块28与传动螺杆27相螺纹连接,且前部转动连接有连接板29,所述前机架6前端上部固定有一号支撑架30,所述一号支撑架30滑动连接有一号滑块31,所述一号滑块31上部安装有折弯刀32,且与连接板29相铰接,所述后机架1转动连接有左传动轴33和右传动轴34,所述左传动轴33前部通过齿轮与二号齿轮24的啮合进行传动,所述左传动轴33后部通过齿轮的啮合与调速双轴电机2的后部转轴相传动,所述右传动轴34前端轴向固定有三号齿轮35,所述前机架6和后机架1上部安装有钻孔部分36。

22.所述钻孔部分36包括上光杆37、三号支撑架38、压缩弹簧39、凸块40、凹槽41、上支撑轴42、二号离合盘43、支撑梁44、下空心轴45、一号锥齿轮46、一号离合盘47、上空心轴48、上安装座49、钻头50,所述后机架1左右两部各固定有竖直的上光杆37,两所述上光杆37共同滑动连接有水平的三号支撑架38,所述上光杆37用于对三号支撑架38的滑动进行引导,所述三号支撑架38顶端左右两部各固定有竖直的压缩弹簧39,两所述压缩弹簧39顶端分别与后机架1上部相固定,所述三号支撑架38底端左右两部各固定有凸块40,所述凸块40呈上大下小的梯形块状,且底端中部设有凹槽41,所述凹槽41用于更好得与传动轮10相接触,从而防止凸块40相较于传动轮10意外移动,所述三号支撑架38中部转动连接有上支撑轴42,所述上支撑轴42底部轴向固定有二号离合盘43,所述前机架6和后机架1共同固定有支撑梁44,所述支撑梁44中部转动连接有下空心轴45,所述下空心轴45底部轴向固定有一号锥齿轮46,所述一号锥齿轮46底端固定有一号离合盘47,且与二号锥齿轮23相啮合,所述后机架1上部转动连接有上空心轴48,所述上支撑轴42通过平键与上空心轴48相滑动连接,所述上空心轴48顶端固定有上安装座49,所述上安装座49上部安装有钻头50。

23.所述支撑部分20包括支撑部分20包括主架51、控制箱52、一号减速电机53、蜗杆54、三号减速电机55、升降台56、滑动台57、二号减速电机58,两所述主支撑轴17共同转动连接有主架51,所述主架51右部安装有控制箱52,且右部固定有竖直的一号减速电机53,所述一号减速电机53的转轴与主架51相间隙连接,所述一号减速电机53的转轴中部轴向固定有蜗杆54,所述蜗杆54与涡轮18相啮合,从而能够防止涡轮18的主动转动,继而能够防止前机架6和后机架1相较于主架51产生意外转动,所述主架51底部顶端固定有三号减速电机55,所述主架51底部滑动连接有升降台56,所述升降台56与一号减速电机53的转轴相螺纹连接,所述升降台56上部滑动连接有水平的滑动台57,所述滑动台57前端固定有二号减速电机58,所述二号减速电机58的转轴与滑动台57相间隙插接,所述二号减速电机58的转轴与

升降台56相螺纹连接。

24.所述调速双轴电机2的转轴通过平键与传动筒9相滑动连接,所述控制箱52通过多种传感器对调速双轴电机2、推杆电机3、一号减速电机53、三号减速电机55和二号减速电机58进行控制,所述推杆电机3完全伸出推杆时四号离合盘11与三号离合盘15相啮合,所述推杆电机3伸出一半推杆时两传动轮10外圆周壁与凹槽41相接触,所述推杆电机3完全缩回推杆时五号离合盘12与六号离合盘4相啮合,所述六号离合盘4转动时通过四号齿轮5、齿轮、右传动轴34和一号齿轮22能够带动中支撑轴21转动,所述中支撑轴21转动时通过支撑盘25和二号支撑架26能够带动二号滑块28周向移动,所述二号滑块28周向移动时通过连接板29能够带动一号滑块31沿着一号支撑架30上下滑动,所述调速双轴电机2通电转动时通过齿轮、左传动轴33、二号齿轮24和二号锥齿轮23能够带动一号锥齿轮46转动,两所述传动轮10与凹槽41相接触时二号离合盘43与一号离合盘47相啮合,所述三号支撑架38在压缩弹簧39的弹力作用下始终具有与传动轮10外圆周壁相接触的趋势,所述一号减速电机53转动时通过蜗杆54、涡轮18和主支撑轴17能够带动前机架6和后机架1前后转动,所述三号减速电机55转动时能够带动升降台56沿着主架51上下滑动,所述二号减速电机58转动时能够带动滑动台57沿着升降台56前后滑动。

25.所述四号离合盘11与三号离合盘15啮合时一号离合盘47和二号离合盘43以及五号离合盘12和六号离合盘4均不啮合,所述五号离合盘12与六号离合盘4啮合时一号离合盘47和二号离合盘43以及三号离合盘15和四号离合盘11均不啮合,所述二号离合盘43与一号离合盘47啮合时三号离合盘15和四号离合盘11以及五号离合盘12和六号离合盘4均不啮合。

26.本发明的工作原理:将工件通过夹具紧固在滑动台57上方,通过控制二号减速电机58适当转动,能够利用沿着升降台56滑动的滑动台57间接改变工件相较于加工部分19的前后位置,通过控制三号减速电机55适当转动,能够利用沿着主架51滑动的升降台56间接改变工件相较于加工部分19的上下位置,通过控制一号减速电机53适当转动,能够利用前后转动的前机架6和后机架1间接改变工件相较于加工部分19的前后角度,从而以此满足对工件不同位置的加工需求,当需要进行打磨工件时,控制推杆电机3完全伸出推杆,随后控制调速双轴电机2进行转动,此时调速双轴电机2通过传动筒9、四号离合盘11、三号离合盘15、下支撑轴13和下安装座14能够带动磨盘16持续转动,从而能够利用磨盘16的外圆周面进行打磨,当需要进行钻孔时,控制推杆电机3伸出一半的推杆,此时传动轮10与凹槽41相接触,三号支撑架38在传动轮10的支撑下克服压缩弹簧39的弹性斥力沿着上光杆37向上滑动,从而能够间接使得二号离合盘43向上移动,继而使得二号离合盘43与一号离合盘47相啮合,随后控制调速双轴电机2进行转动,则调速双轴电机2通过齿轮、左传动轴33、二号齿轮24、二号锥齿轮23、一号锥齿轮46、一号离合盘47、二号离合盘43、上支撑轴42、上空心轴48和上安装座49能够间接带动钻头50进行转动,从而能够实现钻孔功能,当需要进行折弯时,控制推杆电机3完全收回推杆,此时五号离合盘12与六号离合盘4相啮合,随后控制调速双轴电机2转动,此时调速双轴电机2通过传动筒9、五号离合盘12、六号离合盘4、四号齿轮5、三号齿轮35、右传动轴34、一号齿轮22和中支撑轴21能够间接带动支撑盘25转动,所述支撑盘25在转动时通过二号支撑架30、二号滑块28、连接板29、一号滑块31和一号支撑架30能够间接带动折弯刀32往复上下移动,从而能够实现折弯功能,而通过手动旋转传动螺杆27

能够调节二号滑块28在二号支撑架30内的位置,从而能够调节一号滑块31的往复滑动行程,继而能够对不同厚度的板材进行不同程度的折弯。

27.以上所述为本发明较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。