1.本技术涉及角钢加工技术领域,尤其是涉及一种角钢的自动拆垛搬运装置、方法。

背景技术:

2.目前,工件等边角钢的截面尺寸为40

×

3mm,40

×

4mm,45

×

4mm,45

×

5mm,50

×

4mm,50

×

5mm,50

×

6mm,来料统一长度均为9000mm,最重的单根角钢为40.2kg。来料状态为第一层角钢呈倒v状态一排;第二层呈正v状态一排,与第一层交错码垛,第三层角钢呈倒v状态一排,与第二层交错码垛,依次呈垛型,单垛型时最多为32层。

3.角钢在实际加工过程中,需要定长切断、两端切角加工、安装孔加工等。传统的角钢在加工初期均为人工搬运,角钢的重量较重且呈细长状。单人很难搬运且吊具很难吊装。

技术实现要素:

4.为了更加便捷的搬运角钢,且使得角钢搬运过程中难以发生弯曲变形,本技术提供一种角钢的自动拆垛搬运装置、方法。

5.第一方面,本技术提供的一种角钢的自动拆垛搬运装置,采用如下的技术方案:一种角钢的自动拆垛搬运装置,包括上料平台,用于堆叠角钢;机器人,机器人设置有两个,且分别位于上料平台的两端;抓手装置,可拆卸设置在机器人手臂的末端,用于对角钢进行抓取搬运;图像传感器,图像传感器设置有两个且分别位于上料平台的两端,用于对堆叠在上料平台上的角钢进行横截面拍照;控制柜,用于接收图像传感器所发送的横截面数据,控制机器人调节抓手装置的位置并准确抓取角钢并翻转,所述控制柜与图像传感器以及机器人均电连接;加工专机,用于对抓取完成的角钢进行切割和钻孔操作。

6.通过采用上述技术方案,预先将物料堆叠在上料平台上,上料平台两端的机器人通过抓手装置抓取角钢,在抓取角钢之前预先通过图像传感器进行拍照判断,将拍摄的数据传输至控制柜内的微机电脑上进行比对。从而控制柜内的微机电脑空结合比对的数据控制机器人动作,实现对角钢的抓取。最终将抓取结果复合的角钢放置在加工专机上进行加工,整个过程无须吊装或人工搬运,机器人抓取更加方便。

7.可选的,所述图像传感器为工业相机,固定于地面,用于对角钢堆叠的水平方向以及竖直方向的横截面进行拍照。

8.通过采用上述技术方案,工业相机拍摄角钢堆叠的水平方向以及竖直方向的横截面,从而将横截面数据传输至控制柜,以驱使机器人手臂的动作,整个过程相互反馈调节,使得机器人手臂抓取更加精准。

9.可选的,两个所述机器人之间的间距设置为九米。

10.通过采用上述技术方案,使得两个机器人之间可以拿取九米以内的角钢,实际操作过程中,当需要拿取其他长度的角钢时,更改机器人对应抓取角钢长度的程序即可实现。

11.可选的,所述抓手装置包括设置在机器人手臂端的安装架、设置在安装架上的磁吸件,所述磁吸件用于吸取角钢,所述安装架上还设置有用于防止角钢掉落的磁锁件。

12.通过采用上述技术方案,安装架与机器人手臂可拆卸连接,安装架为不锈钢管焊接而成,磁性件固定设置在安装架上,通过向磁性件通电吸附角钢,通过磁吸的方式转移角钢,方便快捷。

13.可选的,所述磁吸件为电磁块,所述电磁块吸合角钢一侧开设有用于嵌设角钢的嵌槽,所述嵌槽的横截面均为倒v字型。

14.通过采用上述技术方案,向电磁块通电使得电磁块产生磁力,从而使得电磁块吸取角钢,角钢嵌设在嵌槽内,提升了角钢与电磁块之间的接触面积,增强了电磁块与角钢之间吸合的稳定性。

15.可选的,所述磁锁件包括固定在电磁块侧壁的安装块、设置在安装块上的电磁管、滑移在安装块上的锁杆、同轴套设在锁杆外侧的复位弹簧,所述安装块上贯穿开设有安装孔,所述锁杆滑移在安装孔内,所述复位弹簧一端固定在安装孔内,另一端固定在锁杆外侧,所述电磁管与所述控制柜电连接,初始状态下,复位弹簧压缩,所述锁杆吸合在所述电磁管上。

16.通过采用上述技术方案,当整个拆垛搬运系统突然断电时,此时电磁管断电消磁,初始为压缩状态的复位弹簧,在其自身回复力的作用下,使得锁杆脱离电磁管并伸出至角钢的下方,此时被抓取的角钢被夹持在机器人上,从而减少了角钢意外掉落的现象。

17.第二方面,本技术提供一种角钢的自动拆垛搬运方法,采用权利要求1-6任一一项所述的角钢的自动拆垛搬运装置,包括以下步骤,堆料,将角钢垛型放置于上料平台上;拍照反馈,上料平台两端的图像传感器对垛型截面拍照,并反馈给控制柜系统;判断调整并抓取角钢,根据拍照截图比对角钢的横截面处于正v还是倒v放置,如果检测角钢是正v状态,机器人执行正v状态对应的程序;如果检测角钢是倒v状态,机器人执行倒v状态对应的程序,调整完成后抓取角钢;角钢放置,将抓取的角钢放置在加工专机上进行打孔和裁切。

18.通过采用上述技术方案,预先人工将角钢堆叠在上料平台上,然后图像传感器拍摄堆叠角钢的横截面状态,并将拍照的数据反馈至控制柜,控制柜控制机器人运转并通过抓取装置抓取角钢,如果角钢放置的横截面状态为正v字型,此时直接将抓取的角钢放置在加工专机上进行加工,如果角钢放置的横截面状态为倒v字型,相比于正v字型的状态,使得整个角钢被抓取后空中翻转一百八十度后放置在加工专机上。

19.可选的,在判断调整并抓取角钢步骤中,同步进行路径纠偏补偿,根据拍照结果,将待抓取的角钢的坐标数据反馈至机器人,控制柜系统根据内置程序对机器人的抓取路径纠偏补偿。

20.通过采用上述技术方案,通过纠偏补偿,减少了机器人的无效工作,提升了机器人抓取角钢的精确度。

21.可选的,机器人驱使抓手装置抓取角钢时,根据图像传感器的拍照数据,系统根据角钢的两端端面模拟角钢的几何中心,并驱使抓手装置上的电磁块进行空间运动,使得嵌槽的中心与模拟的几何中心重合。

22.通过采用上述技术方案,可使得抓取装置以及机器人精准抓取角钢,减少了抓取过程中的失误。

23.可选的,在判断调整并抓取角钢步骤中,当抓取装置抓取角钢后,拉动角钢的两端,对角钢施加反向作用力,使得角钢沿自身长度方向产生张力,平衡重力的影响。

24.通过采用上述技术方案,使得角钢沿自身长度方向产生张力,从而平衡角钢自身重力的影响,使得整个角钢难以弯曲。

25.综上所述,本技术包括以下至少一种有益技术效果:1. 整个过程无须吊装或人工搬运,机器人抓取更加方便。

26.2.通过设置工业相机,用于对角钢堆叠的水平方向以及竖直方向的横截面进行拍照。

27.3.抓取角钢后,拉动角钢的两端,对角钢施加反向作用力,使得角钢沿自身长度方向产生张力,从而平衡角钢自身重力的影响,使得整个角钢难以弯曲。

附图说明

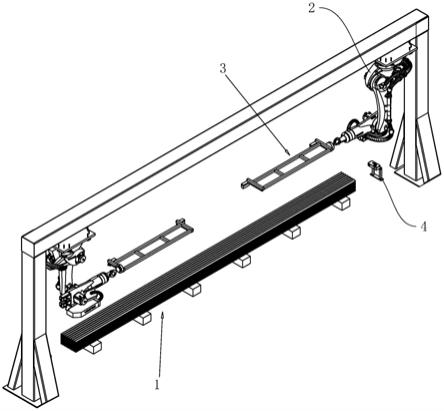

28.图1是实施例1的整体结构示意图。

29.图2是实施例1的部分结构示意图。

30.图3是实施例1中磁吸件部位的结构示意图。

31.图4是实施例2中磁锁件的整体结构示意图。

32.图5是实施例2中磁锁件的整体结构剖视图。

33.图6是本技术基于实施例1中,角钢自动拆垛搬运工艺流程示意图。

34.附图标记:1、上料平台;2、机器人;3、抓手装置;4、图像传感器;5、控制柜;6、加工专机;7、安装架;8、磁吸件;9、嵌槽;10、磁锁件;11、安装块;12、电磁管;13、锁杆;14、复位弹簧;15、安装孔;s1、堆料;s2、拍照反馈;s3、判断调整并抓取角钢;s4、路径纠偏补偿;s5、比对抓取;s6、吸取角钢;s7、施加张力;s8、角钢放置。

具体实施方式

35.以下结合附图1-6对本技术作进一步详细说明。

36.实施例一:第一方面,本技术实施例公开一种角钢的自动拆垛搬运装置。

37.参照图1和图2,一种角钢的自动拆垛搬运装置,包括上料平台1,上料平台1固定在地面上,上料平台1为水平支撑在地面上的钢板,堆叠角钢的过程中,上料平台1上的角钢垛型为一层正v和一层倒v交错堆垛成型。

38.参照图1和图2,还包括图像传感器4,图像传感器4为工业相机,图像传感器4设置有两个,两个图像传感器4分别设置在上料平台1的两端,两个图像传感器4均通过钢支架固定在地面上,图像传感器4主要用于对堆叠的角钢的端面进行拍照。

39.参照图1和图2,为了便于将上料平台1上堆叠的角钢进行拆垛搬运,在上料平台1的两端均设置有机器人2,两个机器人2之间的间距设置为九米,机器人2为工业机器人2。同时在机器人2的手臂端部设置用于抓取角钢的抓取装置,通过此种设置减少了角钢对于人

工搬运者手掌的划伤。

40.参照图1和图3,抓取装置包括安装架7以及设置在安装架7上的磁吸件8,安装架7为不锈钢管焊接而成。磁吸件8为电磁块,电磁块为电磁铁。向电磁块通电时即可实现对角钢的吸取。为了提升电磁块与角钢之间吸附的稳定性,在电磁块的侧壁上开设有嵌槽9,嵌槽9的横截面均为倒放的v字型。

41.参照图1和图2,为了更好的控制机器人2的动作以及抓取装置的动作,在机器人2的侧边设置有控制柜5,控制柜5内集成设置有plc微机电脑,主要用于控制机器人2手臂的动作。控制柜5同时与图像传感器4电连接,通过图像传感器4拍摄的截面数据,从而在微机电脑上比对控制机器人2的动作,从而提升机器人2的抓取精度。

42.参照图1和图2,为了能将抓取完成的角钢进行加工,在机器人2远离上料平台1一侧设置有加工专机6,从而机器人2将抓取完成的角钢放置在加工专机6上,加工专机6对角钢进行裁切以及钻孔操作。

43.实施例二:参照图4和图5,实施例二与实施例一的不同之处在于,在安装架7上还设置有用于防止角钢掉落的磁锁件10。

44.参照图5,磁锁件10包括安装块11、电磁管12、锁杆13以及复位弹簧14,安装块11固定在电磁块的侧壁上,电磁管12固定在安装块11的侧壁上,当安装架7呈平行设置时,电磁管12的轴向与水平方向呈平行设置,安装块11上贯穿开设有安装孔15,安装孔15与电磁管12的内腔连通。锁杆13水平滑移在安装孔15内,复位弹簧14同轴套设在锁杆13的外侧,复位弹簧14一端固定在锁杆13的外侧,另一端安装孔15的内壁上。

45.参照图1和图5,电磁管12的侧壁为中空状且中空的侧壁内腔内绕卷有线圈。初始状态下,电磁管12与控制柜5的总电源开关相连通,此时电磁管12内通电,使得整个电磁管12形成磁场并吸合锁杆13朝向靠近电磁管12的一侧滑移,复位弹簧14被压缩,使得锁杆13一端滑移至电磁管12的内腔内,另一端与安装块11的侧壁齐平。此时电磁块可吸合角钢,当总电源突发断电时,复位弹簧14在回复力的作用下,使得锁杆13远离电磁管12的一端伸出至电磁块的正下方,此时角钢被夹持在电磁块与锁杆13之间。从而减少了角钢意外掉落的现象。

46.第二方面,基于实施例一的基础上,本技术还公开了一种角钢的自动拆垛搬运方法。

47.参照图1-图6,一种角钢的自动拆垛搬运方法使用了实施例一的整个角钢自动拆垛搬运装置,一种角钢的自动拆垛搬运方法,包括以下步骤:s1堆料:将角钢的垛型放置于上料平台1。在该步骤中,需人工解除捆扎垛层保持运输过程垛型稳定的钢丝绳,并确保松开钢丝绳过程后,角钢垛型的稳定。

48.s2拍照反馈:上料平台1两端的工业相机启垛型截面的拍照,并反馈给控制柜5系统。

49.s3判断调整并抓取角钢:根据工业相机拍照结果,确定最上层的待抓取角钢的状态是正v状态还是倒v状态。具体地,如果检测角钢是正v状态,两个机器人2执行正v状态对应的程序;如果检测角钢是倒v状态,两个机器人2执行倒v状态对应的程序。倒v状态的程度比正v状态的程序多一步翻转180

°

动作。

50.s4路径纠偏补偿:根据工业相机拍照结果,将待抓取角钢所在于上料平台1上的空间坐标位置数据反馈至机器人2;系统自动更新机器人2运动的程序,完成对双机器人23的路径进行纠偏补偿;s5比对抓取:根据工业相机拍照结果,系统还自动根据角钢两端面拍照数据确定角钢的几何中心,并让两个抓手装置3的电磁铁的v型嵌槽9通过双机器人2进行空间运动,使得两个抓手装置3所确定的电磁铁的v型嵌槽9中心与拍照实物角钢的几何中心重合;s6吸取角钢:两个机器人2根据程序指令,移动至待抓取角钢的正上方,使两个抓手装置3的电磁铁的v型嵌槽9紧贴角钢外侧;两个抓手装置3的电磁铁同步通电充磁,吸取角钢;s7施加张力:两个机器人2将角钢抓取后,同时对角钢施加反方向的作用力,使角钢沿自身长度方向上产生五到十牛的张力,从而平衡角钢自身重力的影响,消除了角钢在搬运过程中的弯曲变形;s8角钢放置:两个机器人2将角钢放置于角钢切割加工专机6上,两个抓手装置3的电磁铁同步断电消磁,放下角钢,最终实现对抓取后角钢的加工操作。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。