50min后获得具有高强塑性能的层状异型织构镁合金,所述的镁合金形成了晶粒尺寸和织构强度层间相异的层状结构。

10.进一步地,步骤(1)所述的强织构镁合金为mg-zn合金、mg-al合金或mg-sn合金中的一种;弱织构合金为mg-ca合金、mg-gd合金或mg-ce合金中的一种。

11.进一步地,步骤(1)所述的mg-zn合金为mg-1.2-1.4wt.%zn合金中的一种;mg-al合金为mg-1.1-1.4wt.%al合金中的一种;mg-sn合金为mg-1.1-1.3wt.%sn合金中的一种;mg-ca合金为mg-1.2-1.4wt.%ca合金中的一种;mg-gd合金为mg-1-1.4wt.%gd合金中的一种;mg-ce合金为mg-1.1-1.3wt.%ce合金中的一种。

12.进一步地,步骤(1)所述的mg-1.2-1.4wt.%zn合金为mg-1.31wt.%zn、mg-1.28wt.%zn、mg-1.36wt.%zn或mg-1.33wt.%zn中的一种;mg-1.1-1.4wt.%al合金为mg-1.18wt.%al、mg-1.22wt.%al、mg-1.31wt.%al或mg-1.11wt.%al中的一种;mg-1.1-1.3wt.%sn合金为mg-1.12wt.%sn、mg-1.14wt.%sn、mg-1.19wt.%sn或mg-1.25wt.%sn中的一种;mg-1.2-1.4wt.%ca合金为mg-1.26wt.%ca、mg-1.33wt.%ca、mg-1.28wt.%ca或mg-1.24wt.%ca中的一种;mg-1-1.4wt.%gd合金为mg-1.27wt.%gd、mg-1.12wt.%gd、mg-1.08wt.%gd或mg-1.34wt.%gd中的一种;mg-1.1-1.3wt.%ce合金为mg-1.13wt.%ce、mg-1.19wt.%ce、mg-1.24wt.%ce或mg-1.28wt.%ce中的一种。

13.进一步地,步骤(2)所述的均质化处理为:在360-440℃保温18-22小时,再经水淬后分别获得均质态强织构和弱织构合金。

14.进一步地,步骤(2)所述的均质化处理为:在380-420℃保温19-21小时,再经水淬后分别获得均质态强织构和弱织构合金。

15.进一步地,步骤(3)所述的热挤压为:在360-440℃保温10-30min,挤压速度为0.2-0.4mm/s,挤压比为9-15:1,挤压温度为360-450℃。

16.进一步地,步骤(4)所述的以强织构/弱织构/强织构的顺序依次叠放3-7层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,再将复合板在250-400℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,将板材a平均切割成两部分进行叠合轧制操作,重复切割后进行叠合轧制操作2-4次,上述轧制采用的单道次平均压下量为45-55%,总压下量为70-90%,最终获得层状复合镁合金板材。

17.进一步地,步骤(5)所述的退火处理为:在250-400℃保温15-40min。

18.进一步地,步骤(5)所述的退火处理为:在300-350℃保温20-30min。

19.采用本发明方法生产的层状异型织构合金板材主要具有以下优点:

20.本发明提供的层状异型织构叠轧板材的制备工艺方法简单,成本低廉,可重复性好,生产效率高,可用于大塑性变形板材的制备,有利于改善合金复合组织,具有如下优点:

21.(1)本发明的挤压态合金在较低挤压温度以及较低挤压速度下获得,有效细化了叠轧变形前合金的初始晶粒度,有利于提高板材轧制变形过程中的成形性。

22.(2)本发明利用钻孔,表面打磨后铆接的方式连接叠轧板材,结合面贴合更紧密,增加了叠轧过程中的牢靠性。两种合金的塑性变形能力不同,在变形过程中形成搓轧区,使得在复合叠轧过程中界面结合效果良好。

23.(3)本发明按照强织构/弱织构/强织构(低强高塑/高强低塑/低强高塑)的方式依次叠放,经过轧制以及后续退火后形成层状异型织构镁合金。层状异质结构材料与传统金

属材料相比,具有更好的力学性能,强塑性均有所提升。

24.(4)各层组织之间发生应力/应变再分配,产生背应力强化及背应力硬化;同时,应变的非局域化可有效缓解变形过程中的应变集中,有利于强塑性的同时提升。

25.(5)本发明在合金组分及工艺的协同作用下,发生静态再结晶,与传统工艺相比,织构强度发生不同规律的变化。本发明获得的层状异型织构镁合金中mg-zn合金组分织构强度远远高于传统工艺获得的mg-zn变形合金,mg-ca合金组分织构强度远远低于传统工艺获得的mg-ca变形合金。与传统工艺相比:本发明获得的层状异型织构镁合金中的mg-zn、mg-ca织构强度差异显著,使得织构强度分布离散度有所增加。此外,层状结构之间能够发生应力/应变再分配,产生背应力强化,同时应变非局域化可有效缓解变形过程中的应变集中,最终使得合金强塑性同步提升。

26.(6)本发明使用复合叠轧的方法,相较于高压扭转,等通道转角挤压等大塑性变形方法,工艺简单,成本低,可重复性好,适用于工厂大规模生产。

27.(7)与总压下量相同的普通轧制退火态二元镁合金相比,强、弱织构复合叠轧后退火获得的层状异型织构镁合金板材中存在两种差异较大织构类型及强度,在两种织构的协同作用下,合金整体屈服强度提高了15-30mpa,最大抗拉强度提高了5-10mpa,均匀延伸率提高了2%-5%。

附图说明

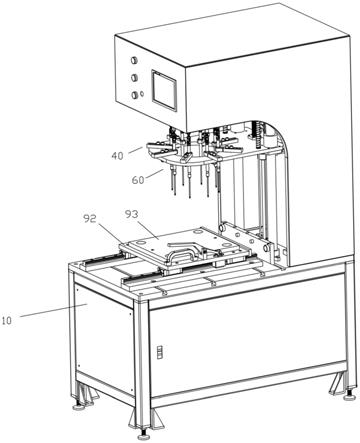

28.图1为叠轧流程示意图;

29.图2为实施例1步骤(4)中叠轧后经过350℃、20min退火后的ebsd组织。

具体实施方式

30.实施例1

31.层状异型织构mg-zn/mg-ca/mg-zn镁合金1,它的制备方法包括如下步骤:

32.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后,获得纯mg熔液,分别加入纯zn中间合金、mg-21.96wt.%ca中间合金,再分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.31wt.%zn强织构合金铸锭以及mg-1.26wt.%ca弱织构合金铸锭;

33.(2)分别将步骤(1)获得的强织构镁合金铸锭和弱织构镁合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后分别获得均质态强织构镁合金和弱织构镁合金;

34.(3)分别将步骤(2)获得的均质态强织构镁合金和弱织构镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.31wt.%zn、mg-1.26wt.%ca挤压态合金型材;将合金型材以强织构/弱织构/强织构的顺序依次叠放3层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制,上述轧制采用的单道次平均压下量为55%,总压下量为80%,最终获得层状复合镁合金板材;

35.(4)将步骤(3)获得的层状复合镁合金板材进行350℃、20min退火处理后,获得层

状异型织构mg-zn/mg-ca/mg-zn镁合金1。附图2为步骤(4)获得的层状异型织构镁合金1的ebsd组织。从图2中可以看出,层状异型织构镁合金1中呈粗、细晶复合的层状组织,出现大量再结晶晶粒,层间具有良好的界面结合效果。ebsd计算结果表明,层状异型织构镁合金1中mg-ca部分织构强度为5.58,mg-zn部分织构强度为12.77。而在采用与本实施例相同均质化、挤压、轧制以及退火参数的条件下,对mg-1.26wt.%ca以及mg-1.31wt.%zn合金进行处理后,获得的mg-1.26wt.%ca合金织构强度为5.98,mg-1.31wt.%zn合金织构强度为11.73。与上述工艺处理后的mg-1.26wt.%ca和mg-1.31wt.%zn相比,本发明获得的层状异型织构镁合金1中的mg-ca部分强度显著降低,mg-zn部分强度显著增强。由此可以看出,通过本发明保护的工艺获得的层状异型织构镁合金1,组织结构的强度差异更加显著,分布离散度增大,这同时实现了应变非局域化,有效缓解变形过程中的应变集中。这些作用使得本实施例获得的合金强塑性同步提升,在室温和10-3

s-1

应变速率下,合金平均屈服强度、抗拉强度和均匀延伸率分别为138mpa、216mpa和15.0%。

36.实施例2

37.层状异型织构mg-zn/mg-ca/mg-zn镁合金2,它的制备方法包括如下步骤:

38.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后,获得纯mg熔液,分别加入纯zn中间合金、mg-21.96wt.%ca中间合金,再分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.28wt.%zn强织构合金铸锭以及mg-1.33wt.%ca弱织构合金铸锭;

39.(2)分别将步骤(1)获得的强织构镁合金铸锭和弱织构镁合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后分别获得均质态强织构镁合金和弱织构镁合金;

40.(3)分别将步骤(2)获得的均质态强织构镁合金和弱织构镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.28wt.%zn、mg-1.33wt.%ca挤压态合金型材;将挤压态合金型材以强织构/弱织构/强织构的顺序依次叠放3层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制,上述轧制采用的单道次平均压下量为55%,总压下量为80%,最终获得层状复合镁合金板材;

41.(4)将步骤(3)获得的层状复合镁合金板材进行300℃、30min退火处理后,获得层状异型织构mg-zn/mg-ca/mg-zn镁合金2。在室温和10-3

s-1

应变速率下,合金平均屈服强度、抗拉强度和均匀延伸率分别为131mpa,213mpa和13.1%。

42.实施例3

43.层状异型织构mg-zn/mg-ca/mg-zn镁合金3,它的制备方法包括如下步骤:

44.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化,获得纯mg熔液,分别加入纯zn中间合金、mg-21.96wt.%ca中间合金,再分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.31wt.%zn强织构合金铸锭以及mg-1.28wt.%ca弱织构合金铸锭;

45.(2)分别将步骤(1)获得的强织构镁合金铸锭和弱织构镁合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后分别获得均质态强织构镁合金和弱织构镁合

金;

46.(3)分别将步骤(2)获得的均质态强织构镁合金和弱织构镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.31wt.%zn、mg-1.26wt.%ca挤压态合金型材;将合金型材以强织构/弱织构/强织构的顺序依次叠放3层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制操作,重复切割后进行叠合轧制操作2次,上述轧制采用的单道次平均压下量为40%,总压下量为80%,最终获得层状复合镁合金板材;

47.(4)将步骤(3)获得的层状复合镁合金板材进行350℃、20min退火处理后,获得层状异型织构mg-zn/mg-ca/mg-zn镁合金3。

48.实施例4

49.层状异型织构mg-zn/mg-ca/mg-zn/mg-ca/mg-zn镁合金4的制备方法包括如下步骤:

50.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化,获得纯mg熔液,分别加入纯zn中间合金、mg-21.96wt.%ca中间合金,再分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.28wt.%zn强织构合金铸锭以及mg-1.26wt.%ca弱织构合金铸锭;

51.(2)分别将步骤(1)获得的强织构镁合金铸锭和弱织构镁合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后分别获得均质态强织构镁合金和弱织构镁合金;

52.(3)分别将步骤(2)获得的均质态强织构镁合金和弱织构镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.28wt.%zn、mg-1.26wt.%ca挤压态合金型材;将挤压态合金型材以强织构/弱织构/强织构/弱织构/强织构的顺序依次叠放5层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制,上述轧制采用的单道次平均压下量为55%,总压下量为80%,最终获得层状复合镁合金板材;

53.(4)将步骤(3)获得的层状复合镁合金板材进行350℃、20min退火处理,获得层状异型织构mg-zn/mg-ca/mg-zn/mg-ca/mg-zn镁合金4,五层复合叠轧在累积层数、界面间距以及等效应变等方面具有更高的累积效率,背应力强化效果更明显,展现出更优异的力学性能,且结合面相较于三层复合叠轧更紧密,力学性能更为稳定。在室温和10-3

s-1

应变速率下,合金平均屈服强度、抗拉强度和均匀延伸率分别为156mpa、219mpa和13.4%。

54.实施例5

55.层状异型织构mg-al/mg-gd/mg-al镁合金5的制备方法包括如下步骤:

56.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后,获得纯mg熔液,分别加入纯al、mg-20wt.%gd中间合金,再分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.18wt.%al强织构合金铸锭以及mg-1.27wt.%gd弱织构合金铸锭;

57.(2)分别将步骤(1)获得的强织构镁合金铸锭和弱织构镁合金铸锭在380-420℃保

温19-21小时,进行均质化处理,再经水淬后分别获得均质态强织构镁合金和弱织构镁合金;

58.(3)分别将步骤(2)获得的均质态强织构镁合金和弱织构镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.18wt.%al、mg-1.27wt.%gd挤压态合金型材;将挤压态合金型材以强织构/弱织构/强织构的顺序依次叠放3层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制,上述轧制采用的单道次平均压下量为55%,总压下量为80%,最终获得层状复合镁合金板材;

59.(4)将步骤(3)获得的层状复合镁合金板材进行350℃、20min退火处理,获得层状异型织构mg-al/mg-gd/mg-al镁合金5。在室温和10-3

s-1

应变速率下,合金平均屈服强度、抗拉强度和均匀延伸率分别为136mpa、213mpa和16.5%。

60.对比例1

61.mg-1.36wt.%zn变形镁合金(按质量百分比计:zn为1.36wt.%,不可避免的杂质含量≤0.2wt.%,余量为mg)的制备方法包括以下步骤:

62.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后获得纯mg熔液,加入纯zn中间合金后,在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,获得mg-1.36wt.%zn合金铸锭;

63.(2)将步骤(1)的镁合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后获得均质态mg-1.36wt.%zn合金;

64.(3)将步骤(2)获得的均质态mg-1.36wt.%zn合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.36wt.%zn挤压态合金型材;将挤压态合金型材在300℃下沿挤压方向进行6道次普通轧制,总压下量为80%,获得轧制态mg-1.36wt.%zn合金板材;

65.(5)将步骤(4)获得的轧制态mg-1.36wt.%zn合金板材进行350℃、20min退火处理,获得mg-1.36wt.%zn变形镁合金。在室温和10-3

s-1

应变速率下,合金平均屈服强度、抗拉强度和均匀延伸率分别为123mpa、211mpa和12.8%。

66.对比例2

67.mg-1.24wt.%ca变形镁合金(按质量百分比计:ca为1.24wt.%,不可避免的杂质含量≤0.2wt.%,余量为mg)的制备方法包括以下步骤:

68.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后获得纯mg熔液,加入mg-21.96wt.%ca中间合金后,在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,获得mg-1.24wt.%ca合金铸锭;

69.(2)将步骤(1)的镁合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后获得均质态mg-1.24wt.%ca合金;

70.(3)将步骤(2)获得的均质态mg-1.24wt.%ca合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.24wt.%ca挤压态合金型材;将挤压态合金型材在300℃下沿挤压方向进行6道次普通轧制,总压下量为80%,获得轧制态mg-1.24wt.%ca合金板材;

71.(5)将步骤(4)获得的轧制态mg-1.24wt.%ca合金板材进行350℃、20min退火处理,获得mg-1.24wt.%ca变形镁合金。由于mg-ca轧制过程中产生了微裂纹,在测试室温力学性能时未达到屈服强度均已提前断裂。

72.对比例3

73.层状mg-zn叠轧镁合金的制备方法包括如下步骤:

74.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后获得纯mg熔液,加入纯zn中间合金后,分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.36wt.%zn合金铸锭;

75.(2)将步骤(1)获得的mg-1.36wt.%zn合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后获得均质态mg-1.36wt.%zn镁合金;

76.(3)将步骤(2)获得的均质态mg-1.36wt.%zn镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.36wt.%zn挤压态合金型材;将挤压态mg-1.36wt.%zn合金型材叠放3层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制,上述轧制采用的单道次平均压下量为55%,总压下量为80%,最终获得层状复合镁合金板材;

77.(4)将步骤(3)获得的层状复合镁合金板材进行350℃、20min退火处理,获得层状mg-1.36wt.%zn叠轧镁合金。在室温和10-3

s-1

应变速率下,合金平均屈服强度、抗拉强度和均匀延伸率分别为130mpa、212mpa和11%。

78.对比例4

79.层状mg-ca叠轧镁合金的制备方法包括如下步骤:

80.(1)在通有体积比为99:1的co2、sf6混合保护气氛中,将纯镁在670-690℃熔化后获得纯mg熔液,加入mg-21.96wt.%ca中间合金后,分别在600-660℃下吹入氩气,打渣,保温10-15min后进行室温浇注,分别获得mg-1.24wt.%ca合金铸锭;

81.(2)将步骤(1)获得的mg-1.24wt.%ca合金铸锭在380-420℃保温19-21小时,进行均质化处理,再经水淬后获得均质态mg-1.24wt.%ca镁合金;

82.(3)将步骤(2)获得的均质态mg-1.24wt.%ca镁合金在380-420℃条件下保温10-30min后,进行热挤压,其中挤压速度为0.2-0.4mm/s,挤压比为10-14:1,挤压温度为380-420℃,获得mg-1.24wt.%ca挤压态合金型材;将挤压态mg-1.24wt.%ca合金型材叠放3层,经过钻孔、表面处理去除氧化层后铆接固定获得复合板,将复合板在250-350℃下预热10-25min后沿挤压方向进行第一道次轧制,获得板材a,再将板材a平均切割成两部分进行叠合轧制,上述轧制采用的单道次平均压下量为55%,总压下量为80%,最终获得层状复合镁合金板材;

83.(4)将步骤(3)获得的层状复合镁合金板材进行350℃、20min退火处理,获得层状mg-1.24wt.%ca叠轧镁合金。由于mg-ca叠轧过程中产生了微裂纹,在测试室温力学性能时未达到屈服强度均已提前断裂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。