1.本发明涉及一种隔热材料及其制备方法,尤其是一种具有低膨胀系数、较高使用温度和抗弯折强度较大的纤维增强气凝胶隔热材料及其制备方法,属于无机材料技术领域。

背景技术:

2.气凝胶是一种纳米多孔非晶固体材料,由于其孔隙率可以达到80%以上,所以其本身的堆积密度非常小,最低可以达到3kg/m3,所以其内部的固态热传导非常低。而且,二氧化硅气凝胶的气孔孔径尺寸一般小于空气分子的平均自由程,因而具有极低的气态热传导。所以在室温下,气凝胶总体的热导率小于0.022w/(m

·

k),比静止空气的热导率0.026w/(m

·

k)还低,是一种潜在的建筑外墙保温材料。

3.但正是由于气凝胶的堆积密度较小,导致其自身强度不足,使得在施工中轻微的磕碰都会使其破碎、开裂,无法正常使用。为了增强气凝胶隔热材料的强度,研究人员很容易就想到把耐火纤维加入到气凝胶材料当中增强其强度。专利cn113402253a使用了有机纤维(如涤纶、腈纶、氨纶等)或者无机纤维(如氮化硼纤维、玄武岩纤维、凹凸棒土纤维等)来增强二氧化硅气凝胶的强度。虽然气凝胶的强度得到了增强,但是像涤纶或者氨纶等有机纤维的使用温度一般不高于200℃,大大降低了二氧化硅气凝胶的工作温度,限制了其使用范围。

4.专利cn10631187a在二氧化硅气凝胶当中加入了氧化铝纤维或者陶瓷纤维,使得二氧化硅气凝胶的抗弯折强度达到了1.5mpa,大大增加了气凝胶隔热材料自身的强度。但是其所述纤维复合二氧化硅气凝胶的制备过程非常繁琐,在酸碱的配合下需要高温水浴、低于室温的老化,还需要有机溶剂的交换、改性,整个制备过程长达三天,对生产设备要求较高,不适合大规模生产。

5.专利cn109336545a也通过加入玻璃纤维、氧化铝纤维等陶瓷纤维来增强二氧化硅气凝胶的强度。但由于其起始材料为硅烷偶联剂,需要在酸性催化条件下生成二氧化硅气凝胶颗粒,不但时间长达24小时,而且还消耗了大量的酸性溶液,对环境造成了影响。而后还需要溶胶凝胶反应、老化、溶液置换、干燥等步骤才能和纤维复合,整个合成过程不但漫长,而且极不环保,不适合大规模推广。

6.另外,还有专利cn108314413a和专利cn102010179a,虽然都利用了纤维材料增强了二氧化硅气凝胶的强度,但是目前公开的相关文献中,还没有研究过纤维材料对气凝胶隔热材料耐久性的影响。一般的陶瓷纤维,像氧化铝纤维(8.1

×

10-6

/k)和氧化锆纤维(9.1

×

10-6

/k),都具有较高的热膨胀系数,而即便是属于中膨胀性的莫来石纤维(5.3

×

10-6

/k)也有着相当高的热膨胀系数。而在二氧化硅气凝胶当中添加陶瓷纤维的比重一般较大,相对较少的也有25%(cn108314413a),而有些添加量甚至超过了80%(cn104529369a),陶瓷纤维的大量添加,势必增加气凝胶隔热材料的热膨胀系数。而我国的民用建筑设计寿命最低也有50年,在白天日晒温度达到70℃,夜间温度为20℃的环境下不断经受热胀冷缩的冲

击,高热膨胀系数的气凝胶隔热材料会迅速开裂、粉化,无法继续使用。另外,摩天大楼里的火灾蔓延速度一般都相当迅速,数秒之内就能使建筑材料被炙烤面的温度从室温上升到900℃,这就给建筑材料的耐热冲击性提出了要求。耐热冲击性一般与材料的热膨胀系数成反比,与材料的抗弯折强度成正比,与材料的热导率成反比。而气凝胶隔热材料的热导率本身较低,这就给耐热冲击性带来了不利影响。而且即便加入了陶瓷纤维,气凝胶隔热材料的抗弯折强度也不能跟普通耐火砖动辄几十几百兆帕的强度相媲美,在强度上气凝胶隔热材料也输一程。

7.虽然二氧化硅气凝胶本身的热膨胀系数(0.5

×

10-6

/k)较低,但是纯的二氧化硅气凝胶隔热材料的耐热温度一般都小于800℃,为了提高气凝胶隔热材料的最高使用温度,二氧化铝气凝胶被用来替代部分或全部二氧化硅气凝胶来提高隔热材料的使用温度。但是二氧化铝的热膨胀系数(8.1

×

10-6

/k)相对较高,另外再加上陶瓷纤维和红外遮光剂的热膨胀系数,就会严重影响到气凝胶隔热材料的耐热冲击性,如果发生火灾,气凝胶隔热材料在冷热温度分布不均匀的情况下就会开裂甚至爆炸,不但不能保护建筑,而且还可能对人体造成二次伤害。

8.目前的气凝胶隔热材料,包括实验室阶段的气凝胶隔热材料,最高使用温度只能达到1200℃。而常见的炼钢炉表面附着的耐火砖的表面温度一般都在1350℃~1400℃。航天飞机在大气层与空气摩擦产生的最高温度也为1350℃~1400℃。如果能使气凝胶隔热材料的最高使用温度提升到1400℃,就可以在炼钢(1400℃)炼铁(1300℃)、航空航天等领域得到更好的应用。

9.因此,亟需研究开发同时具备耐高温、高强度、低热膨胀、耐热冲击等性能的气凝胶隔热材料。

技术实现要素:

10.本发明的目的在于克服上述现有技术的不足之处而提供一种具有低热导率、高强度、低热膨胀系数、耐热冲击的纤维增强气凝胶隔热材料;同时,本发明还提供一种简便快速、对环境友好、生产成本较低的所述耐热冲击纤维增强气凝胶隔热材料的制备方法。

11.为实现上述目的,本发明采取的技术方案为:一种耐热冲击纤维增强气凝胶隔热材料,其特征在于,其制备原料包括气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体、硅烷偶联剂和有机结合剂;

12.所述气凝胶粉体包括亲水性二氧化硅气凝胶粉体、亲水性二氧化铝气凝胶粉体中的至少一种,且所述气凝胶粉体的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的40~89%;

13.所述耐火纤维的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的1~50%;

14.所述红外遮光剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的的10~50%;

15.所述低膨胀/负膨胀材料粉体的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的0~40%;

16.所述耐热冲击纤维增强气凝胶隔热材料的堆积密度为200~600kg/m3。

17.本技术所述耐热冲击纤维增强气凝胶隔热材料的制备原料中,添加有耐火纤维,所述耐火纤维能够有效增强隔热材料成型体的强度,耐火纤维大都属于中高热膨胀材料,适当的添加可以起到增强成型体的作用,但是过量添加有两个缺点:第一、挤占气凝胶粉体的添加量。这种挤占不单是纤维重量本身的挤占,而且后面为了平衡耐火纤维带来的高热膨胀性,还要加入相应的低膨胀/负膨胀粉体,这也会进一步压缩气凝胶粉体的添加量,无形当中会增加气凝胶隔热材料的堆积密度,影响气凝胶隔热材料的热导率;第二、耐火纤维的成型体(纤维毡、纤维毯、纤维板)虽然也被大量用来作为低热导率的耐火隔热材料,但是和气凝胶相比,纤维制品的热导率要比气凝胶隔热材料高一到两个数量级。这主要是因为热量会通过纤维这个固体“通道”向外延伸,如果纤维过多,纤维之间相互交接,无形当中缩短了从热面到冷面的热量传递的长度,这便增加了气凝胶隔热材料当中的固态热传导,提高了隔热材料的热导率。所以,耐火纤维的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的1%~50%。为了平衡抗弯折强度、热导率、热膨胀系数,耐火纤维的添加量更优选为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的10%~30%。

18.本技术发明人在研究中发现,在纤维增强气凝胶隔热材料中加入低膨胀/负膨胀材料粉体,能够平衡耐火纤维、红外遮光剂等的加入带来的膨胀系数增高的问题,有效解决现有技术中在气凝胶隔热材料中添加耐火纤维造成的隔热材料耐热冲击性差的问题。同时,本技术发明人发现,通过调整控制耐火纤维和低膨胀/负膨胀材料粉体的添加量,能够平衡纤维增强气凝胶隔热材料的热导率、抗弯折强度、热膨胀系数,使其既保证了较低的热导率,又具有良好的耐热冲击性。

19.本技术所述耐热冲击纤维增强气凝胶隔热材料,按照国家标准进行了燃烧实验,达到了最高a1级别的标准,被认定为不燃性建筑材料。所以,本技术所述耐热冲击纤维增强气凝胶隔热材料非常适合作为一种新型的建筑保温材料,代替现有只有b1级别(特殊处理后的挤塑聚苯板(xps)/特殊处理后的聚氨酯(pu)、酚醛、胶粉聚苯粒等)的有机保温材料。

20.本技术中所述气凝胶粉体采用亲水性二氧化硅气凝胶粉体、亲水性二氧化铝气凝胶粉体中的至少一种,即所述气凝胶粉体采用亲水性气凝胶,是因为本技术发明人发现如果使用疏水性气凝胶,则会在水中搅拌的时候产生团聚,无法充分分散。所述述气凝胶粉体的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的40~89%为宜,本技术发明人在试验中发现,如果气凝胶粉体的重量占比低于40%,则会由于耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体的过量添加导致气凝胶隔热材料的堆积密度大于本发明所述气凝胶隔热材料堆积密度的最大值,直接导致固体热传导增加,影响气凝胶隔热材料的热导率;相反,如果气凝胶粉体的添加量大于89%,则会直接导致红外遮光剂或者耐火纤维的添加量偏小。如果红外遮光剂的添加量过少,则在高温段,由于红外辐射导致的热传导增大,影响气凝胶隔热材料的热导率。如果耐火纤维的添加量过少,则会影响气凝胶隔热材料的强度,进一步会影响其耐热冲击性。

21.所述气凝胶粉体中,二氧化硅气凝胶和二氧化铝气凝胶粉体的添加比例对气凝胶隔热材料的最高使用温度有着直接的影响。理论上,相对于二氧化硅气凝胶,二氧化铝气凝胶的结晶温度相对较高。本技术发明人在观测烧结粉体的x射线衍射数据后发现,单纯的二氧化硅气凝胶粉体的结晶温度为950℃,单纯的二氧化铝气凝胶粉体的结晶温度为1450℃。

但是在纯二氧化硅气凝胶粉体当中加入5%重量的二氧化铝气凝胶的情况下,混合物的结晶温度可以升高到1000℃左右。当二氧化铝气凝胶的占比在混合物中超过70%时,混合物的结晶温度可以提高到1300℃。当二氧化铝粉体的占比在混合物中超过98%时,混合物的结晶温度可以提高到1400℃。

22.本技术所述气凝胶隔热材料的制备原料中,所述红外遮光剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的10%~50%。所述红外遮光剂如果添加量低于10%,则很难起到对红外线的反射和散射的作用,对降低气凝胶隔热材料的热导率产生不利影响。但是,红外遮光剂的添加量并不是越多越好。本技术中所述红外遮光剂的热导率都非常高,如果添加量过高,势必增加气凝胶隔热材料的固体热传导。并且,红外遮光材料的热膨胀系数也比较高,如果添加过量,为了保证气凝胶隔热材料整体的热膨胀系数,则需要进一步增加低膨胀/负膨胀材料的占比,最终会影响到隔热材料的热导率。所以根据我们的研究,红外遮光剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的10~50%,优选为15%~45%,更优选为20%~40%。

23.本技术所述气凝胶隔热材料的制备原料中,低膨胀/负膨胀材料粉体的使用量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的0%~40%。本技术中所述低膨胀/负膨胀材料粉体本身并不具备红外反射作用,也不属于低热导率材料,所以低膨胀/负膨胀材料粉体的过量添加势必增加低膨胀气凝胶隔热材料的热导率。所以为了保证耐热冲击纤维增强气凝胶隔热材料的热导率在900℃时小于0.15w/mk,低膨胀/负膨胀材料粉体的添加量的最大值为40%,更进一步优选为小于20%。

24.本发明所述耐热冲击纤维增强气凝胶隔热材料的堆积密度为200~600kg/m3。本技术发明人发现,如果堆积密度小于200kg/m3,则很难保证气凝胶隔热材料的抗弯折强度,在使用和安装的时候有可能破碎;如果堆积密度大于600kg/m3,则会因为密度的提升挤占气凝胶隔热材料内部的气孔率,导致固态传导的提升,影响隔热材料的热导率。为了平衡抗弯折强度和热导率的平衡,气凝胶隔热材料的堆积密度优选为250~450kg/m3,更进一步优选为250~350kg/m3。

25.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述亲水性二氧化硅气凝胶粉体、亲水性二氧化铝气凝胶粉体的比表面积均大于10m2/g,纯度均大于99%。本技术发明人经过试验发现,气凝胶粉体的比表面积大于10m2/g为宜。比表面积大有两个好处:第一,在加入硅烷偶联剂后,可以使粉体原料表面吸附更多气凝胶颗粒,增加粉体原料的分散性,维持气凝胶隔热材料整体性能的稳定;第二,比表面积越大,最后形成的气凝胶当中的气孔孔径就越小,气孔孔径小于空气分子自由程的情况下,可以有效阻止因气体流动引起的热传导,从而降低热导率。所以二氧化硅气凝胶粉体和二氧化铝气凝胶粉体的比表面积优选大于50m2/g,更优选大于100m2/g。同时,为了保证本发明低膨胀耐高温气凝胶隔热材料的纯度,气凝胶粉体的纯度应大于99%。

26.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述耐火纤维为玻璃纤维、硅酸铝纤维、莫来石纤维、氧化铝纤维、氧化锆纤维、氧化硅纤维、氮化硅纤维、碳化硅纤维中的至少一种;优选地,所述耐火纤维为莫来石纤维、氧化铝纤维、氧化锆纤维、氮化硅纤维、碳化硅纤维中的至少一种。

27.本技术发明人经过试验得知,所述耐火纤维包括但不限于玻璃纤维、硅酸铝纤维、

莫来石纤维、氧化铝纤维、氧化锆纤维、氧化硅纤维、氮化硅纤维、碳化硅纤维中的至少一种。同时,本技术发明人发现,耐火纤维本身的性质也会影响气凝胶隔热材料的最高使用温度。例如玻璃纤维、硅酸铝纤维、氧化硅纤维的最高使用温度较低,不适合添加到最高使用温度超过1200℃的气凝胶隔热材料当中。其他的像莫来石纤维、氧化铝纤维、氧化锆纤维、氮化硅纤维、碳化硅纤维,这些纤维本身的使用温度都超过了1400℃,即在1400℃下烧结后其长度都不会发生明显变化,所以可以添加到最高使用温度900℃~1400℃的隔热材料当中。

28.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述耐火纤维的长度为1~50mm;优选地,所述耐火纤维的直径小于20μm;优选地,所述耐火纤维所含炉渣量小于10%。

29.耐火纤维的添加,可以有效改善气凝胶的强度。而根据我们的研究,耐火纤维的长度越短,直径越小,在相同添加量的情况下,成型体的强度越强。长度越短,则相同重量下的纤维根数越多,相互支撑的作用越明显;直径越小,相同重量下纤维的总长度就越长,相互支撑就越明显。但是如果纤维的长度过短,即长度和直径的比值过小,则纤维增强的效果会减弱。所以耐火纤维的长度为1mm~50mm,更进一步优选为2mm~20mm。耐火纤维的直径小于20μm,更进一步优选为小于10μm。

30.耐火纤维长度的测量方法:用镊子随机在纤维中抽取纤维100根,拉直后用直尺测量其长度,然后100根长度的平均值即为该耐火纤维的长度。

31.耐火纤维直径的测量方法:随机选取耐火纤维10克,在粉碎机中进行粉碎成粉末。将该粉末用扫描电镜进行观察,测量出随机的一百个样品的直径,然后取其平均值,即为该耐火纤维的直径。

32.另外,在耐火纤维制备的过程当中,一般都会有相当比例的炉渣。这种炉渣既不能提高隔热材料的强度,又不能降低隔热材料的热导率和热膨胀系数,所以在选择耐火纤维的时候,应该选择炉渣含量小于10%的耐火纤维,更进一步优选为炉渣含量小于1%的耐火纤维。

33.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述红外遮光剂包括氧化钛粉体、碳化硅粉体、氧化锆粉体、硅酸锆粉体、六钛酸钾粉体、氧化铁粉体中的至少一种。

34.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述红外遮光剂的中心粒径d50小于100μm。如果红外遮光剂的中心粒径过大,其比表面积过小,则单位重量的红外遮光剂的表面上可以附着的气凝胶的数量就会偏小,分散性就会变差,不利于红外遮光剂在低膨胀耐高温气凝胶隔热材料当中的均匀分布。所以红外遮光剂的中心粒径优选为小于50μm,更进一步优选为小于10μm。另外,为了保证本发明所述低膨胀耐高温气凝胶隔热材料的纯度,红外遮光剂的纯度应大于99%。

35.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述低膨胀/负膨胀材料粉体包括堇青石、透锂长石、锂辉石、锂霞石、钨酸锆中的至少一种。本技术中所使用的低膨胀/负膨胀材料粉体包括但不限于堇青石(1.7

×

10-6

/k)、透锂长石(0.8

×

10-6

/k)、锂辉石(0.4

×

10-6

/k)、锂霞石(-7

×

10-6

/k)、钨酸锆(-9

×

10-6

/k)中的至少一种。

36.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述低膨

胀/负膨胀材料粉体包括锂霞石、钨酸锆中的至少一种。为了尽量少的添加低膨胀/负膨胀材料粉体而又能保证低膨胀耐高温气凝胶隔热材料的热膨胀系数在小于3

×

10-6

/k的范围内,优选具有负膨胀特性的锂霞石(-7

×

10-6

/k)和钨酸锆(-9

×

10-6

/k)。

37.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述低膨胀/负膨胀材料粉体的中心粒径d50小于100μm。如果低膨胀/负膨胀材料粉体的中心粒径d50过大,其比表面积过小,则单位重量的低膨胀/负膨胀材料粉体的表面上可以附着的气凝胶粉体的数量就会偏小,分散性就会变差,不利于低膨胀/负膨胀材料粉体在低膨胀耐高温气凝胶隔热材料当中的均匀分布。所以低膨胀/负膨胀材料粉体的中心粒径优选为小于50μm,更进一步优选为小于10μm。另外,为了保证低膨胀耐高温气凝胶隔热材料的纯度,低膨胀/负膨胀材料粉体的纯度应大于99%。

38.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述硅烷偶联剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的1~20%;所述有机结合剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的0.1~1%。

39.本技术所述耐热冲击纤维增强气凝胶隔热材料中,硅烷偶联剂添加的目的在于使气凝胶、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体实现桥接,使颗粒较小的二氧化硅气凝胶粉体和二氧化铝气凝胶粉体附着于耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体的表面,增加其分散性,从而保证各种原料在成型体当中均匀分布。硅烷偶联剂的使用量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量的1%~20%。如果超过20%,硅烷偶联剂当中的氧化硅会堵塞气凝胶隔热材当中的气孔,从而因固体传导的提高使气凝胶隔热材料的热导率提高。但是如果硅烷偶联剂的添加量小于1%,则无法很好地在气凝胶和红外遮光剂、低膨胀/负膨胀材料粉体间形成足够的桥接效应,影响材料的分散性,最终影响隔热材的性能。所以硅烷偶联剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量1%~20%,更进一步优选为5%~10%。

40.本技术中,有机结合剂的添加量为气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体总重量0.1%~1%。如果有机结合的添加量小于0.1%,则无法形成足够尺寸的沉淀物,在压缩的时候,原料会随着多余水分一起流失;如果有机结合剂的添加量大于1%,则形成的沉淀物的尺寸会过大,在压缩成型的时候,大块沉淀物之间会形成缝隙,增加空气热传导,影响气凝胶隔热材料的热导率和强度。

41.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述硅烷偶联剂包括正硅酸乙酯、乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷、异丁基三乙氧基硅、丙基三甲氧基硅烷、三乙氧基硅烷中的至少一种。

42.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述有机结合剂包括聚丙烯酰胺、聚合氯化铝、聚丙烯酸中的至少一种。本技术中所用有机结合剂的种类包括但不限于聚丙烯酰胺、聚合氯化铝、聚丙烯酸当中的至少一种。聚丙烯酰胺、聚合氯化铝、聚丙烯酸常被用作絮凝剂或者沉淀剂,用来处理污水或者河泥,使其当中的固体成分结成絮状从而沉淀,方便被污染物的处理。除本发明所述有机结合剂种类以外,其他可以使水中固体成分凝结成絮状且不会对低膨胀耐高温气凝胶隔热材料的性能产生影响的有机结合剂都可以被用来制备本发明所述低膨胀耐高温气凝胶隔热材料。

43.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,本发明所述耐热冲击纤维增强气凝胶隔热材料的膨胀系数小于3

×

10-6

/k。如果热膨胀系数超过3

×

10-6

/k,则很难保证气凝胶隔热材料的耐热冲击性。为了保证热膨胀系数小于3

×

10-6

/k,保证足够比例的二氧化硅气凝胶和低膨胀/负膨胀材料粉体是关键。

44.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,本发明所述耐热冲击纤维增强气凝胶隔热材料的最高使用温度为900℃~1400℃。最高使用温度的测试方法为在所定温度下保持3小时,如果线收缩率小于2%,则可认为该组成的隔热材料可以在所定温度下工作,也就是该组成为最高使用温度。相反,如果该组成在所定温度下的线收缩率超过了2%,则需要取另外的样品在更低的温度下进行测试,直到在测试温度下3小时保持后的线收缩率小于2%,则可确定其最高使用温度。

45.根据我们的研究,气凝胶隔热材料的最高使用温度跟氧化铝气凝胶在气凝胶粉体当中的占比、纤维的材质、含量、纤维直径、炉渣含有率有关。关于氧化铝气凝胶占比的实验结果,已经在前面进行陈述。耐火纤维材质:每种纤维自身的耐火温度不同,导致其在相同温度下的热致收缩率不尽相同。像玻璃纤维、氧化硅纤维、硅酸铝纤维的热致收缩率就比较高,其他像氧化铝纤维、氧化锆纤维的热致收缩率就比较小。纤维本身的热致收缩率小,用其制备出的气凝胶隔热材料的收缩率就相对较小;含量:经测试,如果在不含任何纤维的情况下,纯二氧化硅气凝胶隔热材料的最高使用温度为800℃。而本发明所使用的耐火纤维的最高使用温度都超过了900℃。所以不论添加哪一种纤维材料进入到隔热材料当中,都会改善隔热材料的热致收缩率,提高隔热材料的最高使用温度。而纤维在隔热材料当中的占比越多,则隔热材料相应的最高使用温度越高;纤维直径:同理抗弯折强度,纤维直径越小,在同等添加量的情况下,纤维的长度越长,可以更加有效地减小隔热材料的热致收缩;炉渣含有率:炉渣含量越低,同重量下的纤维占比越高,则可以更加有效地阻碍热致收缩。

46.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,本发明所述耐热冲击纤维增强气凝胶隔热材料在900℃时的热导率小于0.15w/mk。耐热冲击纤维增强气凝胶隔热材料的热导率,主要跟堆积密度、纤维含量、气凝胶含量和红外遮光剂含量有关。堆积密度:在相同组分下,堆积密度越小,热导率越低;纤维含量:在其他条件都相同的情况下,纤维含量越低,热导率越低;气凝胶含量和红外遮光剂含量:气凝胶含量和红外遮光剂含量虽然成反比,但是各自都有一个相对优选的范围。例如红外遮光剂,如果少于10%则不能起到有效阻碍红外热损失的作用,如果超过50%,则因为其固态热传导过大影响热导率。而对于气凝胶来说,如果气凝胶含量过少,会影响堆积密度,导致堆积密度过大,气孔率过小,固态热传导增大,对热导率产生不利影响。而气凝胶含量过多,则会挤压红外遮光剂、低膨胀/负膨胀材料、耐火纤维的含量,不但影响热导率,还会影响热膨胀率和抗弯折强度。

47.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,本发明所述耐热冲击纤维增强气凝胶隔热材料的抗弯折强度大于0.1mpa。如果抗弯折强度小于0.1mpa,则很难保证气凝胶隔热材料的耐热冲击性,而且在搬运、安装和使用的时候还可能产生破损,影响使用。影响抗弯折强度的因素主要是隔热材料的堆积密度和耐火纤维的添加量。在相同组成的条件下,隔热材料堆积密度越大,抗弯折强度越大;在堆积密度相同的条件下,耐火纤维占比越大,隔热材料的抗弯折强度越大。

48.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述耐热冲击纤维增强气凝胶隔热材料的制备原料包括以下重量份的成分:亲水性二氧化铝气凝胶粉体40份、氮化硅纤维10份、六钛酸钾粉体10份、钨酸锆40份。作为本发明所述耐热冲击纤维增强气凝胶隔热材料的更优选实施方式,所述耐热冲击纤维增强气凝胶隔热材料的制备原料还包括丙基三甲氧基硅和聚丙烯酸,且所述丙基三甲氧基硅烷的添加量为亲水性二氧化铝气凝胶粉体、氮化硅纤维、六钛酸钾粉体和钨酸锆总重量的12%,所述聚丙烯酸的添加量为亲水性二氧化铝气凝胶粉体、氮化硅纤维、六钛酸钾粉体和钨酸锆总重量的0.7%。

49.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的优选实施方式,所述耐热冲击纤维增强气凝胶隔热材料的制备原料包括以下重量份的成分:亲水性二氧化铝气凝胶粉体50份、氧化铝纤维5份、硅酸锆粉体20份、锂霞石25份。作为本发明所述耐热冲击纤维增强气凝胶隔热材料的更优选实施方式,所述耐热冲击纤维增强气凝胶隔热材料的制备原料还包括乙烯氨基硅烷和聚丙烯酸,且所述乙烯氨基硅烷的添加量为亲水性二氧化铝气凝胶粉体、氧化铝纤维、硅酸锆粉体和锂霞石总重量的8%,所述聚丙烯酸的添加量为亲水性二氧化铝气凝胶粉体、氧化铝纤维、硅酸锆粉体和锂霞石总重量的0.1%。

50.另外,本发明的另一目的在于提供一种不需使用昂贵设备和酸碱、有毒有害试剂,工艺简单、生产成本低、制备速度快和易于大规模生产的耐热冲击纤维增强气凝胶隔热材料的制备方法,为实现此目的,本发明采取的技术方案为:一种耐热冲击纤维增强气凝胶隔热材料的制备方法,所述制备方法包括以下步骤:

51.(1)分别称取气凝胶粉体、耐火纤维、红外遮光剂、低膨胀/负膨胀材料粉体并加入水中搅拌混合均匀,得到混合物;

52.(2)在步骤(1)中的混合物中加入硅烷偶联剂,搅拌均匀后加入有机结合剂,搅拌至形成絮状沉淀物;

53.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,即得成型体;

54.(4)将步骤(3)所得成型体干燥后煅烧,即得耐热冲击纤维增强气凝胶隔热材料。

55.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的制备方法的优选实施方式,所述步骤(1)中的水为去离子水。步骤(1)中采用去离子水能够更好保证耐热冲击纤维增强气凝胶隔热材料的纯度。

56.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的制备方法的优选实施方式,所述步骤(2)中,加入硅烷偶联剂后,搅拌时间不超过5分钟。如果搅拌时间过长,不但会使桥接作用变弱,而且还会影响生产效率。有机结合剂加入后搅拌均匀即会有絮状物产生,有机结合剂的添加量以不再有絮状物产生为准。如果过量的添加有机结合剂,不但不会使絮状物的产生速度加快,还会因为有机结合剂带来的电荷破坏硅烷偶联剂的桥接作用,影响材料性能。

57.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的制备方法的优选实施方式,所述步骤(3)中,将步骤(2)中得到絮状沉淀物,静止一段时间,待沉淀物完全沉入容器底部后除去沉淀物上多余水分。将下层含水泥浆倒入成型模具中压缩、将多余水分挤出后便可得到成型体。此时,制作成型体时体积需要控制的很好,考虑到后面还会因为干燥和退火引起的收缩,所以除去水分,此时的成型体的密度应维持在150~550kg/m3。即,优选地,所述

步骤(3)中成型体的密度为150~550kg/m3。

58.作为本发明所述耐热冲击纤维增强气凝胶隔热材料的制备方法的优选实施方式,所述步骤(4)中成型体干燥的温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时。干燥温度不宜过高,一般在110℃以下。干燥后将样品进行煅烧,煅烧的温度会随着耐火纤维的添加量的增加或者二氧化铝气凝胶的占比的提高而提高,一般不超过1400℃,煅烧的时间一般不超过5小时。

59.本发明所述耐热冲击纤维增强气凝胶隔热材料,在传统气凝胶隔热材料中添加纤维的基础上,加入了低膨胀/负膨胀粉体,并通过调整控制各原料之间的添加量,既平衡了来自耐火纤维和红外遮光剂带来的高热膨胀系数,使其保证在3.0

×

10-6

/k以下这样一个低水平,又保证了气凝胶隔热材料的强度,使其保证在0.1mpa以上这样的水平,这就使本发明的隔热材料的能够经受其最高使用温度和室温的冷热冲击。而且,按照国家标准进行了燃烧性能测试,由于未加入有机成分,而且还经过煅烧处理,使得本发明所述气凝胶隔热材料达到了a1级别的标准,被认定为不燃建筑材料,拓宽了建筑保温材料的选材。

60.本发明所述耐热冲击纤维增强气凝胶隔热材料的制备方法,制备方法简单,而且不使用昂贵设备、不使用酸碱和有毒有机溶剂等,制备速度快,成产成本低,大大缩短了生产流程,易于大规模生产。

具体实施方式

61.为更好的说明本发明的目的、技术方案和有益效果,下面将结合具体实施例对本发明作进一步说明。

62.如无特殊说明,本发明以下实施例中所用原料均可直接从市场购买所得,或者根据本技术领域常规方法制备所得。

63.以下所述实施例中采用的气凝胶粉体的比表面积均大于10m2/g且纯度大于99%,所述红外遮光剂的中心粒径d50均小于100μm且纯度大于99%,所述低膨胀/负膨胀材料粉体的中心粒径d50均小于100μm且纯度大于99%。

64.实施例1

65.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

66.(1)分别称取以下重量份的原料:气凝胶粉体40份、耐火纤维25份、红外遮光剂35份,所述气凝胶粉体为二氧化硅气凝胶粉体,所述耐火纤维为氧化锆纤维,所述红外遮光剂为硅酸锆粉体,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

67.(2)在步骤(1)中的混合物中加入硅烷偶联剂正硅酸乙酯,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的2%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚丙烯酰胺,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.5%,搅拌至形成絮状沉淀物;

68.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为550kg/m3的成型体;

69.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过

1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

70.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为597kg/m3。

71.实施例2

72.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

73.(1)分别称取以下重量份的原料:气凝胶粉体89份、耐火纤维1份、红外遮光剂10份,所述气凝胶粉体为二氧化硅气凝胶粉体,所述耐火纤维为氧化铝纤维,所述红外遮光剂为氧化钛粉体,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

74.(2)在步骤(1)中的混合物中加入硅烷偶联剂乙烯基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的10%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚合氯化铝,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.6%,搅拌至形成絮状沉淀物;

75.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为150kg/m3的成型体;

76.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

77.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为205kg/m3。

78.实施例3

79.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

80.(1)分别称取以下重量份的原料:气凝胶粉体60份、耐火纤维1份、红外遮光剂27份、低膨胀/负膨胀材料粉体12份,所述气凝胶粉体为30重量份的二氧化硅气凝胶粉体和30重量份的二氧化铝气凝胶粉体,所述耐火纤维为玻璃纤维,所述红外遮光剂为氧化锆粉体,所述低膨胀/负膨胀材料粉体为锂霞石,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

81.(2)在步骤(1)中的混合物中加入硅烷偶联剂氨基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的15%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚丙烯酸,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.9%,搅拌至形成絮状沉淀物;

82.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为150kg/m3的成型体;

83.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

84.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为210kg/m3。

85.实施例4

86.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

87.(1)分别称取以下重量份的原料:气凝胶粉体40份、耐火纤维50份、红外遮光剂10份,所述气凝胶粉体为20重量份的二氧化硅气凝胶粉体和20重量份的二氧化铝气凝胶粉体,所述耐火纤维为氧化硅纤维,所述红外遮光剂为氧化铁粉体,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

88.(2)在步骤(1)中的混合物中加入硅烷偶联剂甲基丙烯酰氧基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的5%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚合氯化铝,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.2%,搅拌至形成絮状沉淀物;

89.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为530kg/m3的成型体;

90.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

91.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为575kg/m3。

92.实施例5

93.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

94.(1)分别称取以下重量份的原料:气凝胶粉体40份、耐火纤维10份、红外遮光剂50份,所述气凝胶粉体为二氧化硅气凝胶粉体,所述耐火纤维为氮化硅纤维,所述红外遮光剂为碳化硅粉体,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

95.(2)在步骤(1)中的混合物中加入硅烷偶联剂异丁基三乙氧基硅,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的3%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚丙烯酰胺,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.8%,搅拌至形成絮状沉淀物;

96.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为550kg/m3的成型体;

97.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

98.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为598kg/m3。

99.实施例6

100.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

101.(1)分别称取以下重量份的原料:气凝胶粉体40份、耐火纤维10份、红外遮光剂10份、低膨胀/负膨胀材料粉体40份,所述气凝胶粉体为二氧化铝气凝胶粉体,所述耐火纤维为氮化硅纤维,所述红外遮光剂为六钛酸钾粉体,所述低膨胀/负膨胀材料粉体为钨酸锆,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

102.(2)在步骤(1)中的混合物中加入硅烷偶联剂丙基三甲氧基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的12%,然后搅拌,一般不超5分钟,搅拌均匀后加入

有机结合剂聚丙烯酸,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.7%,搅拌至形成絮状沉淀物;

103.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为540kg/m3的成型体;

104.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

105.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为589kg/m3。

106.实施例7

107.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

108.(1)分别称取以下重量份的原料:气凝胶粉体45份、耐火纤维10份、红外遮光剂20份、低膨胀/负膨胀材料粉体25份,所述气凝胶粉体为5重量份的二氧化硅气凝胶粉体和40重量份的二氧化铝气凝胶粉体,所述耐火纤维为5重量份的硅酸铝纤维和5重量份的莫来石纤维,所述红外遮光剂为10重量份的氧化钛粉体和10重量份的碳化硅粉体,所述低膨胀/负膨胀材料粉体为5重量份的锂辉石和20重量份的锂霞石,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

109.(2)在步骤(1)中的混合物中加入硅烷偶联剂三乙氧基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的1%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚合氯化铝,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.2%,搅拌至形成絮状沉淀物;

110.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为390kg/m3的成型体;

111.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

112.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为450kg/m3。

113.实施例8

114.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

115.(1)分别称取以下重量份的原料:气凝胶粉体55份、耐火纤维15份、红外遮光剂20份、低膨胀/负膨胀材料粉体10份,所述气凝胶粉体为50重量份的二氧化硅气凝胶粉体和5重量份的二氧化铝气凝胶粉体,所述耐火纤维为碳化硅纤维,所述红外遮光剂为10重量份的碳化硅粉体和10重量份的氧化锆粉体,所述低膨胀/负膨胀材料粉体为5重量份的堇青石和5重量份的透锂长石,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

116.(2)在步骤(1)中的混合物中加入硅烷偶联剂氨基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的20%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚丙烯酰胺,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.3%,搅拌至形成絮状沉淀物;

117.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为460kg/m3的成型体;

118.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

119.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为510kg/m3。

120.实施例9

121.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

122.(1)分别称取以下重量份的原料:气凝胶粉体50份、耐火纤维5份、红外遮光剂20份、低膨胀/负膨胀材料粉体25份,所述气凝胶粉体为二氧化铝气凝胶粉体,所述耐火纤维为氧化铝纤维,所述红外遮光剂为硅酸锆粉体,所述低膨胀/负膨胀材料粉体为锂霞石,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

123.(2)在步骤(1)中的混合物中加入硅烷偶联剂乙烯基硅烷,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的8%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚丙烯酸,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.1%,搅拌至形成絮状沉淀物;

124.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为410kg/m3的成型体;

125.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

126.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为450kg/m3。

127.实施例10

128.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

129.(1)分别称取以下重量份的原料:气凝胶粉体60份、耐火纤维20份、红外遮光剂20份,所述气凝胶粉体为二氧化硅气凝胶粉体,所述耐火纤维为氧化铝纤维,所述红外遮光剂为氧化铁粉体,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

130.(2)在步骤(1)中的混合物中加入硅烷偶联剂异丁基三乙氧基硅,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的4%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚合氯化铝,所述有机结合剂的添加量为步骤(1)中所述原料总重量的1%,搅拌至形成絮状沉淀物;

131.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为380kg/m3的成型体;

132.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

133.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为410kg/m3。

134.实施例11

135.本发明耐热冲击纤维增强气凝胶隔热材料的一种实施例,所述耐热冲击纤维增强气凝胶隔热材料采用以下方法制备而成:

136.(1)分别称取以下重量份的原料:气凝胶粉体50份、耐火纤维5份、红外遮光剂20份、低膨胀/负膨胀材料粉体25份,所述气凝胶粉体为二氧化铝气凝胶粉体,所述耐火纤维为氧化铝纤维,所述红外遮光剂为氧化锆粉体,所述低膨胀/负膨胀材料粉体为锂霞石,将称取的原料加入去离子水中搅拌混合均匀,得到混合物;

137.(2)在步骤(1)中的混合物中加入硅烷偶联剂正硅酸乙酯,所述硅烷偶联剂的添加量为步骤(1)中所述原料总重量的6%,然后搅拌,一般不超5分钟,搅拌均匀后加入有机结合剂聚丙烯酸,所述有机结合剂的添加量为步骤(1)中所述原料总重量的0.5%,搅拌至形成絮状沉淀物;

138.(3)将步骤(2)中的絮状沉淀物静止至所述絮状沉淀物完全沉入容器底部,除去沉淀物上的多余水分,将剩余泥浆倒入成型模具中压缩使多余水分挤出,得到密度为410kg/m3的成型体;

139.(4)将步骤(3)所得成型体干燥后煅烧,干燥温度为110℃以下,煅烧温度不超过1400℃,煅烧时间不超过5小时,即得耐热冲击纤维增强气凝胶隔热材料。

140.本实施例所得耐热冲击纤维增强气凝胶隔热材料的堆积密度为480kg/m3。

141.实施例12

142.本发明所述耐热冲击纤维增强气凝胶隔热材料的性能试验

143.本实施例设置试验组和对照组,试验组1~11分别采用实施例1~11的耐热冲击纤维增强气凝胶隔热材料,对照组1~11所述气凝胶隔热材料分别如下:

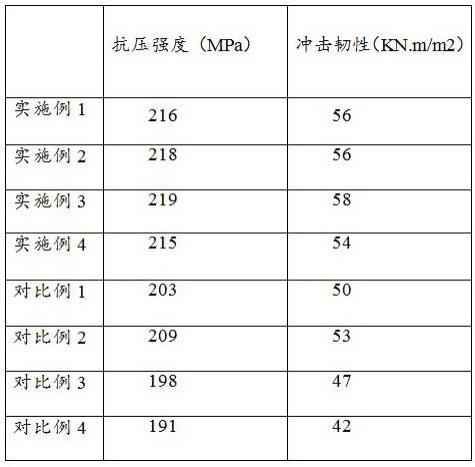

144.对照组1的气凝胶隔热材料的制备原料中除气凝胶粉体、耐火纤维和红外遮光剂的添加量与实施例1不同外,其余原料成分选择、含量及制备方法等均与实施例1相同。对照组1的气凝胶隔热材料的制备原料中,气凝胶粉体的重量份为39份、耐火纤维的重量份为25份、红外遮光剂的重量份为36份。对照组1所得气凝胶隔热材料的堆积密度为602kg/m3。

145.对照组2的气凝胶隔热材料的制备原料中除气凝胶粉体、耐火纤维和红外遮光剂的添加量与实施例2不同外,其余原料成分选择、含量及制备方法等均与实施例2相同。对照组2的气凝胶隔热材料的制备原料中,气凝胶粉体的重量份为90份、耐火纤维的重量份为0份、红外遮光剂的重量份为10份。对照组2所得气凝胶隔热材料的堆积密度为195kg/m3。

146.对照组3的气凝胶隔热材料的制备原料中除耐火纤维和红外遮光剂的添加量与实施例3不同外,其余原料成分选择、含量及制备方法等均与实施例3相同。对照组3的气凝胶隔热材料的制备原料中,耐火纤维的重量份为0.5份、红外遮光剂的重量份为27.5份。对照组3所得气凝胶隔热材料的堆积密度为210kg/m3。

147.对照组4的气凝胶隔热材料的制备原料中除耐火纤维和红外遮光剂的添加量与实施例4不同外,其余原料成分选择、含量及制备方法等均与实施例4相同。对照组4的气凝胶隔热材料的制备原料中,耐火纤维的重量份为51份、红外遮光剂的重量份为9份。对照组4所得气凝胶隔热材料的堆积密度为575kg/m3。

148.对照组5的气凝胶隔热材料的制备原料中除气凝胶粉体和红外遮光剂的添加量与实施例5不同外,其余原料成分选择、含量及制备方法等均与实施例5相同。对照组5的气凝

胶隔热材料的制备原料中,气凝胶粉体的重量份为39份、红外遮光剂的重量份为51份。对照组5所得气凝胶隔热材料的堆积密度为611kg/m3。

149.对照组6的气凝胶隔热材料的制备原料中除气凝胶粉体和低膨胀/负膨胀材料粉体的添加量与实施例6不同外,其余原料成分选择、含量及制备方法等均与实施例6相同。对照组6的气凝胶隔热材料的制备原料中,气凝胶粉体的重量份为39份、低膨胀/负膨胀材料粉体的重量份为41份。对照组6所得气凝胶隔热材料的堆积密度为601kg/m3。

150.对照组7的气凝胶隔热材料的制备原料中除硅烷偶联剂的添加量与实施例7不同外,其余原料成分及含量、制备方法与实施例7均相同;对照组7中硅烷偶联剂的添加量为步骤(1)中所述原料总重量的0.5%。

151.对照组8的气凝胶隔热材料的制备原料中除硅烷偶联剂的添加量与实施例8不同外,其余原料成分及含量、制备方法与实施例8均相同;对照组8中硅烷偶联剂的添加量为步骤(1)中所述原料总重量的21%。对照组8所得气凝胶隔热材料的堆积密度为510kg/m3。

152.对照组9的气凝胶隔热材料的制备原料中除有机结合剂的添加量与实施例9不同外,其余原料成分及含量、制备方法与实施例9均相同;对照组9中有机结合剂的添加量为步骤(1)中所述原料总重量的0.09%。

153.对照组10的气凝胶隔热材料的制备原料中除有机结合剂的添加量与实施例10不同外,其余原料成分及含量、制备方法与实施例10均相同;对照组10中有机结合剂的添加量为步骤(1)中所述原料总重量的1.1%。

154.对照组11的气凝胶隔热材料的制备原料中除红外遮光剂和低膨胀/负膨胀材料粉体的添加量与实施例11不同外,其余原料成分选择、含量及制备方法等均与实施例11相同。对照组11的气凝胶隔热材料的制备原料中,红外遮光剂的重量份为21份、低膨胀/负膨胀材料粉体的重量份为24份。对照组11所得气凝胶隔热材料的堆积密度为480kg/m3。

155.分别对试验组1~11的气凝胶隔热材料的燃烧性能进行测试,测试方法和结果为:

156.燃烧性能测试:根据国家标准gb8624-2012,目前我国的建筑材料及制品燃烧性能一共分为a1、a2、b、c、d、e、f等七个等级。按照测试标准gb/t5464-2010和gb/t14402-2007,把本发明所述各实施例1~11的气凝胶隔热材料加工成测试用尺寸(直径45毫米,高度50毫米的圆柱体,共7个,中间打一个3毫米的孔)进行测试。实施例1~11中所有样品均达到了最高等级的a1(炉内升温δt≤30℃;质量损失δm≤50%;持续燃烧时间tf=0;总热值pcs≤1.4mj/m2),被认定为不燃性建筑材料。

157.分别对试验组1~11的气凝胶隔热材料的耐冲击性进行测试,测试方法和结果为:

158.耐热冲击性试验:将实施例1~11所述所述气凝胶隔热材料加工成为100

×

100

×

10mm的测试用样品。将测试用样品放置在900℃的马弗炉中保持5分钟。放置5分钟后将测试用样品迅速从马弗炉中取出放置在室温下保持5分钟并进行观察。如果测试用样品没有出现开裂、炸裂等情况,则视为测试用样品有一次循环寿命。在室温下放置5分钟后继续将测试用样品放入最高使用温度下的马弗炉中进行第二次循环寿命测试。如果测试用样品的耐热冲击性试验的循环寿命达到10次,则耐热冲击性试验结束。如果测试用样品的循环寿命在没有达到10次时已经出现开裂、炸裂等情况,则耐热冲击性试验结束,实际循环次数就是测试用样品的循环寿命。本发明实施例1~11样品的耐热冲寿命均为10次,有着良好的耐热冲击性,可以安全的工作在急冷急热的环境当中。

159.分别测试试验组1~11和对照组1~11所述气凝胶隔热材料的热膨胀系数、抗弯折强度、最高使用温度和在900℃时的热导率。测试方法分别如下:

160.热膨胀系数:按照国家标准gb/t 7320-87《耐火制品热膨胀试验方法》来进行测试,测试用的设备为湘仪牌pyc型高温热膨胀仪。

161.抗弯折强度:按照国家标准gb17671-1999《水泥胶砂抗压强度试验方法》来进行测试,测试用的设备为济南一诺牌yaw-300d型全自动抗弯折测试机。

162.最高使用温度:把气凝胶隔热材料加工成为100

×

10

×

10mm的测试用样品。将测试用样品在特定温度t1下保温3小时后测试其100mm方向的长度变化。如果100mm长度的线收缩率小于2%,则取用新的样品在【特定温度t1 50℃】的环境中保温3小时后测量其收缩率。直到在某一温度tn下被测试样品的线收缩率超过了2%,则可认为该样品的最高使用温度为【t

n-50℃】。在每个测温点,被测试样品的样品数量为3,当3个样品的线收缩率都小于2%时,方可进行下一测温点的测试;当3个样品中有一个或一个以上的线收缩率大于2%,则可判定该样品的最高使用温度为【该测温点温度-50℃】。线收缩率=(100-保温后长度)/100。

163.热导率:按照国家标准gb10295-88绝热材料稳态热阻及有关特性的测定(热流计法)来进行测试,测试用的设备为湘科牌drs-3a型热导率测试仪,测试各组气凝胶隔热材料在900℃时的热导率。

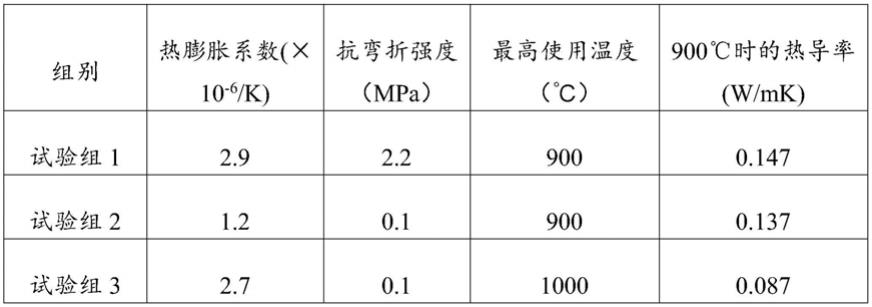

164.测试结果如表1所示。

165.表1各组气凝胶隔热材料的性能测试结果

166.[0167][0168]

由表1数据可知,试验组6、试验组9和试验组11的最高使用温度均达到了1400℃,结合试验组6、试验组9和试验组11所述气凝胶隔热材料的热膨胀系数、抗弯折强度和热导率等性能,试验组6和试验组9得到了综合性能较好的气凝胶隔热材料,尤其是试验组9所述气凝胶隔热材料,既保证了低热导率,又提高了气凝胶隔热材料的最高使用温度。

[0169]

对照组1中,由于气凝胶隔热材料中气凝胶粉体的添加量小于本发明所述添加量的最小值,导致气凝胶隔热材料的堆积密度超过了本发明所述堆积密度的最大值,固态热

传导偏高,导致气凝胶隔热材料的热导率超过了本发明所述最大值。

[0170]

对照组2中,由于气凝胶隔热材料中气凝胶粉体的添加量大于本发明所述添加量的最大值,导致气凝胶隔热材料中的耐火纤维的添加量被挤占,气凝胶隔热材料的强度小于本发明所述抗弯折强度的最小值,在测试的时候便破碎了。

[0171]

对照组3中,气凝胶隔热材料中耐火纤维的添加量小于本发明所述添加量的最小值,导致气凝胶隔热材料抗弯折强度小于本发明所述强度的最小值,导致在测试的时候便破碎了。

[0172]

对照组4中,气凝胶隔热材料中的耐火纤维的添加量超过了本发明所述添加量的最大值,导致红外遮光剂的添加量被挤占,气凝胶隔热材料由于红外辐射增高,导致热导率超过了本发明所述热导率的最大值。

[0173]

对照组5中,由于红外遮光剂的添加量超过了本发明所述添加量的最大值,导致气凝胶隔热材料的堆积密度超过了本发明所述堆积密度的最大值,固态热传导上升,气凝胶隔热材料的热导率超过了本发明所述热导率的最大值。

[0174]

对照组6中,由于低膨胀/负膨胀材料粉体的添加量超过了本发明所述添加量的最大值,导致气凝胶粉体的添加量被挤占,气凝胶隔热材料的堆积密度超过了本发明所述堆积密度的最大值,导致固态热传导上升,热导率过高。

[0175]

对照组7中,由于硅烷偶联剂的添加量小于本发明所述添加量的最小值,导致气凝胶隔热材料中各种原料的分散性较差,不同位置取出测试用气凝胶隔热材料的结果都不一样,没有参考价值。

[0176]

对照组8中,由于气凝胶隔热材料中的硅烷偶联剂的添加量超过了本发明所述添加量的最大值,导致硅烷偶联剂中残留的氧化硅堵塞了气凝胶隔热材料的气孔,导致固态热导率上升,气凝胶隔热材料的热导率超过了本发明所述热导率的最大值。

[0177]

对照组9中,由于有机结合剂的添加量小于本发明所述添加量的最小值,粉体原料和纤维并未形成最够大的絮状沉淀,导致在脱水的时候,粉体原料随着多余的水分流失,最后制备出的气凝胶隔热材料的重量远小于投入原料的重量,不具有参考意义。

[0178]

对照组10中,由于有机结合剂的添加量超过了本发明所述添加量的最大值,导致形成的絮状沉淀的尺寸偏大,在压缩成型的时候在成型体内部形成了空隙,严重影响了气凝胶隔热材料的抗弯折强度和热导率,被认定为残次品。

[0179]

对照组11中,由于气凝胶隔热材料的热膨胀率超过了本发明所述热膨胀率的最大值,导致冷热交替的环境中使用数次后便在表面形成了裂纹,无法继续使用。

[0180]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。