1.本发明涉及一种低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料及其制备方法,属于太阳能热发电吸热体材料领域。

背景技术:

2.当今世界能源危机日益加剧,如何开发和使用新能源,并实现低碳减排,成为了世界各国关注的问题。太阳能是一种清洁可再生能源,在解决能源危机问题上是一种较佳选择。因此如何利用太阳能成为了人类需要共同面对的课题。

3.采用太阳能热发电技术可以有效地将太阳能转化为可供人类使用的电能。太阳能热发电技术主要可分为塔式、抛物线槽式、线性菲涅耳式、抛物面碟式等四种系统。其中,塔式太阳能热发电系统被各国重视而大力发展,这是因为该系统具有聚光比高(200

‑

1000kw/m2)、热力循环温度高、系统简单等优势。

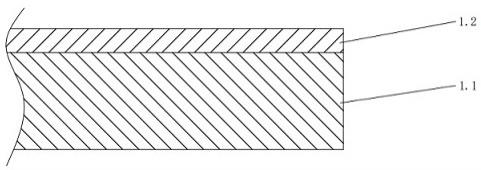

4.塔式太阳能热发电系统的组成主要包括集热系统、热传输与交换系统、发电系统三大部分,具体包括:定日镜、吸热器、塔架、蓄热器、传热器和发电机组。塔式太阳能热发电系统的工作原理为:通过定日镜将太阳光聚集到塔顶的吸热器上,吸热器吸收太阳辐射能量,在其腔体内产生高温,再将通过传热工质实现热循环,将热能转换为电能。

5.吸热器是塔式太阳能热发电系统中的关键部件,它决定着整个热发电系统的发电效率,因此对此展开研究具有重要意义。吸热器材料需要具有高太阳能吸收率、高热导率、良好的抗热震性能和抗氧化性能。碳化硅陶瓷可以符合上述要求,但是碳化硅陶瓷的烧结难度极高,固相烧结碳化硅陶瓷需要超过2000℃的高温,这大大提高了其大规模应用的成本。采用液相烧结碳化硅的办法可以解决这一问题,因为高温下形成的液相可以起到加速碳化硅传质的效果,采用这种办法可以实现在较低温度下快速烧结碳化硅陶瓷的目的。

技术实现要素:

6.基于碳化硅陶瓷难以烧结的问题,本发明旨在用过引入堇青石材料作为液相烧结助剂以促进碳化硅陶瓷烧结。本发明旨在提供一种低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料及其制备方法。

7.一方面,本发明提供了一种堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料,所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的原料组成包括碳化硅和堇青石;优选,包括:60~90wt%碳化硅,10~40wt%堇青石,各组分含量之和为100wt%。

8.本发明中,堇青石材料具有较低的软化温度,可以在较低的温度下得到堇青石液相,并且其与碳化硅之间具有较好的浸润性,这使得碳化硅可以在堇青石液相中快速传质,从而可以在较低的温度下、较短的保温时间下得到高致密的堇青石/碳化硅复相陶瓷。

9.较佳的,所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为1.8~2.97g

·

cm

‑3,相对致密度为55%~99.5%。

10.较佳的,所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的抗弯强度为50~420mpa,热导率为5~30w

·

(m

·

k)

‑1。

11.较佳的,所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的太阳能吸收率为0.65~0.8,红外发射率为0.65~0.85,光谱选择性为0.8~1.2。

12.另一方面,本发明提供了一种堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的制备方法,包括:(1)将碳化硅粉体和堇青石粉体混合,得到堇青石/碳化硅复相陶瓷粉体;;(2)将所得堇青石/碳化硅复相陶瓷粉体置于石墨模具中,在干压压机上进行预压,随后进行热压烧结,得到所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。

13.较佳的,所述碳化硅粉体粒径为0.2~2μm,堇青石粉体粒径为200~400目。

14.较佳的,将碳化硅粉体和堇青石粉体混合,再加入溶剂,并球磨混合,得到混合均匀的浆料;将所得浆料进行烘干,随后破碎、过筛,和造粒,得到所述堇青石/碳化硅复相陶瓷粉体。

15.较佳的,所述溶剂为水或/和无水乙醇;所述浆料的固含量为40~60wt%,优选为50~60wt%。

16.较佳的,所述球磨混合的转速为200~400转/分钟,时间为12~48小时。

17.较佳的,所述烘干的温度为60~90℃时间为6~24小时。

18.较佳的,所述过筛的目数为60~120目。

19.较佳的,所述预压的压力为10~25mpa。

20.较佳的,所述热压烧结的气氛为氩气或真空、压力为10~50mpa、温度为1100~1700℃,时间为1~3小时;优选地,所述热压烧结的压力为30~50mpa,所述热压烧结的升温速率为5~20℃/分钟。

21.有益效果:本发明采用热压烧结的办法,将碳化硅和堇青石复合,在较低的温度下制备得到了堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。该方法解决了碳化硅常规烧结温度过高的问题(往往需要超过2000℃),在1650℃下便得到材料,并且所述材料具有极高的抗弯强度,达到了411.4mpa,且具有较好的光学性能和较高的热导率,有望在块体太阳能热发电吸热体上展开应用。

附图说明

22.图1为各样品的太阳能吸收率变化图;图2为各样品的红外发射率变化图;图3为各样品的光谱选择性变化图。

具体实施方式

23.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

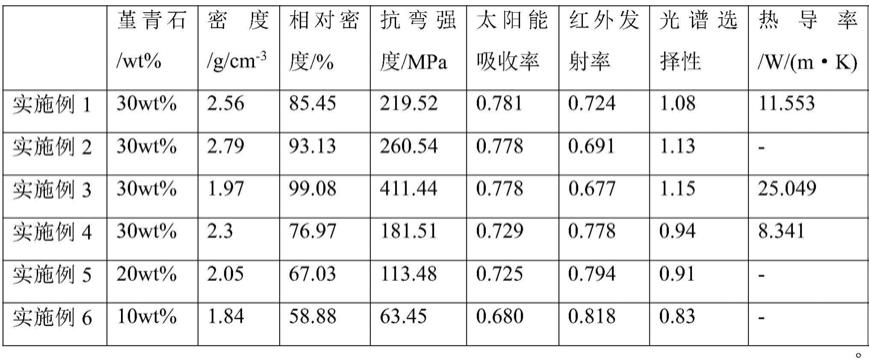

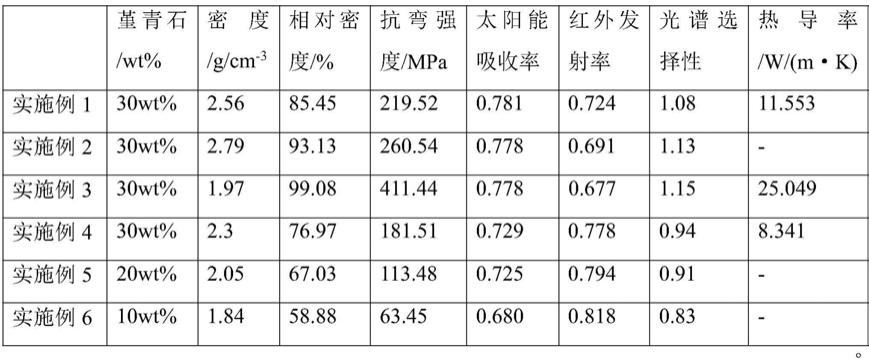

24.本公开中,低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料组成包括碳化硅和堇青石;优选包括60~90wt%碳化硅,10~40wt%堇青石,各组分含量之和为

100wt%。本发明中,在碳化硅中加入特定含量堇青石制成复相陶瓷作为太阳能热发电吸热体材料,堇青石的加入除了利用其具有较低软化温度实现其低温烧结外,因为堇青石由氧化物组成,其在氧化环境下使用无限制。将其与碳化硅复合,使得碳化硅颗粒包裹于堇青石中,从而增加样品整体的抗氧化性。此外堇青石还具有较低的密度,这使得复相陶瓷作为太阳能热发电吸热体材料具有轻量化的特性。

25.其中,碳化硅具有高太阳能吸收率、高热导率等优势性能,但是其难以烧结,烧结往往要求超过2000℃,本发明中采用液相烧结的办法,选择堇青石材料作为液相烧结助剂。因为堇青石材料具有较低的软化温度(约为1400℃),可以在较低的温度下得到堇青石液相,并且其与碳化硅之间具有较好的浸润性,这使得碳化硅可以在堇青石液相中快速传质,从而可以在较低的温度下、较短的保温时间下得到高致密的堇青石/碳化硅复相陶瓷。

26.本发明采用热压烧结的办法,将碳化硅和堇青石复合,在较低的温度下制备得到了堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。

27.以下示例性地说明所述低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的制备方法。

28.称取适量碳化硅粉体和堇青石粉体,在混合粉体中加入适量溶剂和一定质量的碳化硅球磨球置于行星球磨机上球磨混合12

‑

48小时,优选可为24

‑

48小时,得到均匀混合浆料。所述碳化硅含量粉体占比可为60

‑

90wt%,堇青石粉体含量占比可为10

‑

40wt%。所述碳化硅粉体粒径可为0.2

‑

2μm,堇青石粉体粒径可为200

‑

400目。所述适量溶剂为水或无水乙醇。所述均匀混合浆料的固含量可为40

‑

60wt%,优选可为50

‑

60wt%。

29.将均匀混合浆料置于烘箱中,采用60

‑

100℃温度进行干燥,优选可为70

‑

90℃;将干燥完成浆料经过破碎、过筛等步骤得到堇青石/碳化硅复相陶瓷粉体。所述干燥时间可为6

‑

24小时,可优选可为12

‑

24小时。所述过筛目数可为60

‑

120目。

30.称取适量所述堇青石/碳化硅粉体,置于石墨坩埚中,在干压压机上进行预压,预压压力可为10

‑

25mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加一定压力,在较低的温度下烧结,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述热压烧结的压力可为10

‑

50mpa,可优选为30

‑

50mpa。所述热压烧结温度可为1100

‑

1700℃,保温时间为1

‑

3小时,烧结过程中升温速率可为5

‑

20℃/min。所述热压烧结气氛可为氩气或真空。

31.在本发明中,采用阿基米德排水法测得低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度可为1.8~2.97g

·

cm

‑3。

32.在本发明中,低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的相对密度可为55~99.5%。

33.在本发明中,采用三点抗弯法测得低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的抗弯强度为50~420mpa。

34.在本发明中,采用紫外分光光度计和傅里叶红外光谱仪分别测的低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的太阳能吸收率可为0.65~0.8,红外发射率可为0.65~0.85,并计算得到光谱选择性可为0.8~1.2。

35.在本发明中,采用激光热导仪测得低温烧结堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的热导率为5~30w

·

(m

·

k)

‑1。

36.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本

发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

37.实施例1称取碳化硅粉体70g,堇青石粉体30g,加入一定量无水乙醇作为溶剂,再加入100g碳化硅球磨球,使用行星球磨机球磨24小时,使得粉体粒径降低并混合均匀,得到固含量优选为50

‑

60wt%的均匀混合浆料。将所述均匀混合浆料置于烘箱中烘干,干燥条件为70℃,时间为12小时;随后将上述干燥浆料破碎、过100目筛得到造粒完成的堇青石/碳化硅复相陶瓷粉体。称取适量所述造粒完成粉体置于石墨坩埚中,在干压压机上进行预压,预压压力为15mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加40mpa压力,在1450℃下烧结,升温速率为10℃/min,保温时间为2小时,烧结气氛为氩气气氛,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为2.56g/cm

‑3,相对密度为85.45%,抗弯强度为219.52mpa,太阳能吸收率为0.781,红外发射率为0.724,光谱选择性为1.08,热导率为11.553w

·

(m

·

k)

‑1。

38.实施例2称取碳化硅粉体70g,堇青石粉体30g,加入一定量无水乙醇作为溶剂,再加入100g碳化硅球磨球,使用行星球磨机球磨24小时,使得粉体粒径降低并混合均匀,得到固含量优选为50

‑

60wt%的均匀混合浆料。将所述均匀混合浆料置于烘箱中烘干,干燥条件为70℃,时间为12小时;随后将上述干燥浆料破碎、过100目筛得到造粒完成的堇青石/碳化硅复相陶瓷粉体。称取适量所述造粒完成粉体置于石墨坩埚中,在干压压机上进行预压,预压压力为15mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加40mpa压力,在1550℃下烧结,升温速率为10℃/min,保温时间为2小时,烧结气氛为氩气气氛,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为2.79g/cm

‑

3,相对密度为93.13%,抗弯强度为260.54mpa,太阳能吸收率为0.778,红外发射率为0.691,光谱选择性为1.13。

39.实施例3称取碳化硅粉体70g,堇青石粉体30g,加入一定量无水乙醇作为溶剂,再加入100g碳化硅球磨球,使用行星球磨机球磨24小时,使得粉体粒径降低并混合均匀,得到固含量优选为50

‑

60wt%的均匀混合浆料。将所述均匀混合浆料置于烘箱中烘干,干燥条件为70℃,时间为12小时;随后将上述干燥浆料破碎、过100目筛得到造粒完成的堇青石/碳化硅复相陶瓷粉体。称取适量所述造粒完成粉体置于石墨坩埚中,在干压压机上进行预压,预压压力为15mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加40mpa压力,在1650℃下烧结,升温速率为10℃/min,保温时间为2小时,烧结气氛为氩气气氛,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为2.97g/cm

‑

3,相对密度为99.08%,抗弯强度为411.44mpa,太阳能吸收率为0.778,红外发射率为0.677,光谱选择性为1.15,热导率为25.049w

·

(m

·

k)

‑1。

40.实施例4称取碳化硅粉体70g,堇青石粉体30g,加入一定量无水乙醇作为溶剂,再加入100g

碳化硅球磨球,使用行星球磨机球磨24小时,使得粉体粒径降低并混合均匀,得到固含量优选为50

‑

60wt%的均匀混合浆料。将所述均匀混合浆料置于烘箱中烘干,干燥条件为70℃,时间为12小时;随后将上述干燥浆料破碎、过100目筛得到造粒完成的堇青石/碳化硅复相陶瓷粉体。称取适量所述造粒完成粉体置于石墨坩埚中,在干压压机上进行预压,预压压力为15mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加40mpa压力,在1350℃下烧结,升温速率为10℃/min,保温时间为2小时,烧结气氛为氩气气氛,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为2.3g/cm

‑3,相对密度为76.97%,抗弯强度为181.51mpa,太阳能吸收率为0.729,红外发射率为0.778,光谱选择性为0.94,热导率为8.341w

·

(m

·

k)

‑1。

41.实施例5称取碳化硅粉体80g,堇青石粉体20g,加入一定量无水乙醇作为溶剂,再加入100g碳化硅球磨球,使用行星球磨机球磨24小时,使得粉体粒径降低并混合均匀,得到固含量优选为50

‑

60wt%的均匀混合浆料。将所述均匀混合浆料置于烘箱中烘干,干燥条件为70℃,时间为12小时;随后将上述干燥浆料破碎、过100目筛得到造粒完成的堇青石/碳化硅复相陶瓷粉体。称取适量所述造粒完成粉体置于石墨坩埚中,在干压压机上进行预压,预压压力为15mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加40mpa压力,在1350℃下烧结,升温速率为10℃/min,保温时间为2小时,烧结气氛为氩气气氛,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为2.05g/cm

‑3,相对密度为67.03%,抗弯强度为113.48mpa,太阳能吸收率为0.725,红外发射率为0.794,光谱选择性为0.91。

42.实施例6称取碳化硅粉体90g,堇青石粉体10g,加入一定量无水乙醇作为溶剂,再加入100g碳化硅球磨球,使用行星球磨机球磨24小时,使得粉体粒径降低并混合均匀,得到固含量优选为50

‑

60wt%的均匀混合浆料。将所述均匀混合浆料置于烘箱中烘干,干燥条件为70℃,时间为12小时;随后将上述干燥浆料破碎、过100目筛得到造粒完成的堇青石/碳化硅复相陶瓷粉体。称取适量所述造粒完成粉体置于石墨坩埚中,在干压压机上进行预压,预压压力为15mpa;随后将预压好的装有粉体的石墨坩埚置于热压炉中,施加40mpa压力,在1300℃下烧结,升温速率为10℃/min,保温时间为2小时,烧结气氛为氩气气氛,得到堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料。所述堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的密度为1.84g/cm

‑3,相对密度为58.88%,抗弯强度为63.45mpa,太阳能吸收率为0.682,红外发射率为0.818,光谱选择性为0.83。

43.表1为本发明制备的堇青石/碳化硅复相陶瓷太阳能热发电吸热体材料的性能参数:

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。