一种3dp制备成型双极板的方法

技术领域

1.本发明涉及电池极片技术领域,具体为一种3dp制备成型双极板的方法。

背景技术:

2.目前,液流电池和燃料电池中使用的双极板总共有三种分别为石墨双极板、金属双极板和复合石墨双极板。其中由于石墨双极板具有低密度、良好的耐腐蚀性、导电性,可以满足液流电池和燃料电池长期稳定运行的要求,因此做液流电池和燃料电池的厂家大部分都用的是石墨双极板。

3.石墨双极板目前的加工方式大致分为三种:将石墨粉和树脂进行混合在模具中混合热压成型、柔性石墨冲压成型、以及将成型后的石墨板放到雕刻机上进行雕刻流道。这三种方法都可以制作出合格的石墨双极板,但是这三种方法都有一定的缺点,热压成型和冲压成型这两种方法都需要用到模具,对于正在开发过程中的双极板,时常会因为一点点小的外观尺寸重新设计而导致整个模具报废,这样大大提高了开发费用同时制作模具周期长从而影响开发进度。雕刻机加工石墨双极板需要用到特定的工装,一旦开发过程中改变石墨双极板的尺寸,工装就可能报废,重新做工装就会费事费力并且提高了开发费用延长了开发周期。同时以上的三种方法共同的缺点就是无法加工冷却剂流道,无法使得双极板一次成型。需要通过两个单板进行拼装粘接的方法可以做出含有内流道的双极板,但是这又无形的增加了对粘接技术开发的需求。因此,对液流电池和燃料电池工作变温范围、水流道耐压等带来了限制。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种3dp制备成型双极板的方法,解决了热压成型、冲压成型和雕刻成型中所存在的缺点。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种3dp制备成型双极板的方法,包括以下步骤:

8.s1:将200目及以下的石墨粉与炭黑、碳纳米管、耦合剂混合获得打印基材备用;

9.s2:将打印基材均匀铺设,然后使用热固性黏合剂在铺设的打印基材表面按照生产极片的尺寸涂布,同时加热使得粘合剂固化;

10.s3:重复s2,直至获得完整的极片。

11.优选的,所述耦合剂采用有机硅或者碳酸酯。

12.优选的,所述粘合剂按重量份数配比为:环氧树脂1~10份、酚醛树脂1~10份、乙烯基环氧树脂1~10份。

13.优选的,所述s2中加热的温度为120-220℃。

14.根据一种3dp制备成型双极板的方法提出的打印装置,包括并排设置的粉料舱和

成型舱,所述粉料舱的内部设置有可升降的粉末平台,所述成型舱的内部设置有可升降的成型平台,所述粉料舱和成型舱的上端设置有线性移动的刮刀,所述成型平台的上方设置具有三个直线运动自由度的喷射头。

15.优选的,所述打印装置还包括储液桶,所述储液桶的上端固定连接有输送管,所述输送管的另一端和喷射头连接。

16.优选的,所述成型舱的内部设置有电加热器件。

17.(三)有益效果

18.本发明提供了一种3dp制备成型双极板的方法。具备以下有益效果:

19.1、本发明,在制作双极板的过程中不需要用到模具和治具,节省了制作模具或者治具的时间,以及制作模具或者治具的费用,这样就提高了制作石墨双极板的效率、减少了大量的成本。

20.2、本发明,基于3d打印的优点,极板的生产中可以制作内流道,一次成型,节省了粘接所用的费用,效率大幅度的提。

21.3、本发明,采用高精度的3d打印设备,可以提高加工流道的精度更高,避免传统工艺的加工公差问题的发生。

附图说明

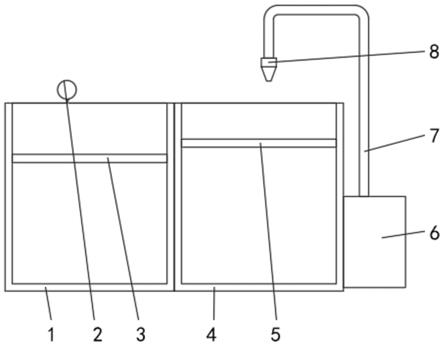

22.图1为本发明提出的打印机侧面示意图。

23.其中,1、粉料舱;2、刮刀;3、粉末平台;4、成型舱;5、成型平台;6、储液桶;7、输送管;8、喷射头。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例:

26.本发明实施例提供一种3dp制备成型双极板的方法,包括以下步骤:

27.s1:将200目及以下的石墨粉与炭黑、碳纳米管、耦合剂混合获得打印基材备用,炭黑、碳纳米管、耦合剂的粒径应该小于等于石墨粉的粒径,确保打印基材的均匀性,耦合剂采用有机硅或者碳酸酯,采用耦合剂进行材料的改性,使得打印基材不发生结团,即打印基材可以均匀铺成0.02-0.3毫米的薄层;

28.s2:将打印基材均匀铺设,然后使用热固性黏合剂在铺设的打印基材表面按照生产极片的尺寸涂布,黏合剂按重量份数配比为:环氧树脂1~10份、酚醛树脂1~10份、乙烯基环氧树脂1~10份,同时加热使得粘合剂固化,加热的温度为120~220℃;

29.s3:重复s2,直至获得完整的极片。

30.如图1所示,根据一种3dp制备成型双极板的方法提出的打印装置,包括并排设置的粉料舱1和成型舱4,粉料仓1用于存放打印基材,粉料舱1的内部设置有可升降的粉末平台3,打印基材置于粉末平台3的上端,随着粉料平台3的上升,实现将打印基材举升,成型舱

4的内部设置有可升降的成型平台5,在成型平台5铺设打印基材,每铺设一层前,成型平台5下降一次,其距离为所铺设的厚度。

31.粉料舱1和成型舱4的上端设置有线性移动的刮刀2,刮刀2动作,将打印基材从粉末平台3刮至成型平台5上,实现转移,并且刮刀2运动过程中,需要控制铺设的均匀性。

32.成型平台5的上方设置具有三个直线运动自由度的喷射头8,喷射头8用于喷出黏结剂,三个直线运动自由度使得喷射头8具有在成型平台5上绘制图形的能力,同时里一个直线运动自由度实现喷射头8举升,避免喷射头8和刮刀2撞车。

33.成型舱4的内部设置有电加热器件,用于成型平台5处的加热用固化用,电加热器件优选选择电热丝、电加热板等,实现黏结剂的固化。

34.打印装置还包括储液桶6,储液桶6用于存储黏结剂,储液桶6的上端固定连接有输送管7,而储液桶6的内部还是设置有水泵,并且输送管7延伸至储液桶6的内部并和水泵的输出端连接,输送管7的另一端和喷射头8连接,水泵工作,将黏结剂从喷射头8处泵出。

35.上述中部件涉及线性运动的部件采用线性驱动件,如液压伸缩缸、气压伸缩缸、齿轮齿条传动结构、丝杠运动副等,设置多个直线运动,可以在不同方向上叠加线性驱动件,实现部件多自由度的直线运动。

36.工作原理:使用时在粉料平台3放置打印基材,在储液桶6中存放黏结剂,接着粉料平台3上升,且高度为0.1mm,刮刀2动作,将露出的打印基材挂至成型平台5上均匀铺设一层,且刮刀2复位,然后喷射头8动作,并在铺设的打印基材涂布黏结剂,同时电加热器件通电产生热量,对黏结剂固化处理,喷射头8完成本次工作后,成型平台5下降,同时粉料平台3上升,刮刀2工作

……

直至极片生产成功。

37.同时设置打印设备的精度,同样可以提高极片打印的精度。

38.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。