一种cu-ni-si-fe系合金及其制备方法和应用

技术领域

1.本发明属于铜合金材料技术领域,具体涉及一种cu-ni-si-fe系合金及其制备方法和应用。

背景技术:

2.cu-ni-si合金具有高强度、高弹性以及优良的导电、导热和加工成形性能,在航空航天、交通轨道、电子信息等领域具有广泛应用前景。随着电子信息和大规模集成电路产业的发展,对高性能cu-ni-si合金提出了更高要求。以奥林公司开发的牌号为c70250和c70350的cu-ni-co-si系合金为代表,因其优异的抗应力松弛性能和冲制性能,成为制造第二代集成电路引线框架的首选材料,其中c70350合金的主要成分为ni:1.3wt%~1.8wt%,si:0.4wt%~1.0wt%、co:1.0wt%~1.5wt%,该合金的抗拉强度达750mpa~950mpa,导电率45%iacs~50%iacs。

3.随着电子信息产业的蓬勃发展,集成电路引线框架的需求量持续上升。同时由于新能源汽车时代的快速到来和全球电动汽车的增长,作为动力电池核心原材料的钴金属的需求量也迅速升高。钴矿在商业、工业、军事上的应用广泛,涉及从智能手机、电动车到飞机引擎等产品,是一种关键的战略物资。然而,钴矿资源储量较为匮乏,开采难度大,且精炼技术复杂,钴金属的成本逐年上涨。此外,在大规模半连续铸造过程中,添加co元素在大规格cu-ni-si合金坯锭熔铸过程易产生较大的铸造应力,导致后续制造加工时出现热裂现象,降低成材率。因此,开发低成本、高强高导的低co或无co合金意义重大。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种cu-ni-si-fe系合金,该合金通过成分优化,采用贱金属fe元素替代cu-ni-co-si合金中的部分甚至所有co元素,借助fe与si之间的强原子结合力形成具有高硬度、高耐热的纳米级fesi相颗粒,得到了一种低成本高强高导合金。

5.本发明还提供了cu-ni-si-fe系合金的制备方法。

6.本发明还提供了cu-ni-si-fe系合金的应用。

7.本发明的第一方面提供了一种cu-ni-si-fe系合金,以质量百分比计,包括以下组分:

8.ni:1.2wt%~5.0wt%,

9.co:0wt%~0.8wt%,

10.si:0.4wt%~2.0wt%,

11.fe:0.1wt%~1.5wt%,

12.mg:0.05wt%~0.15wt%,

13.余量为铜。

14.本发明关于cu-ni-si-fe系合金的一个技术方案,至少具有以下有益效果:

15.本发明的cu-ni-si-fe系合金,采用贱金属fe元素替代部分甚至所有co元素,并适当提高ni和si的含量,获得高硬度、高耐热的纳米级fesi相以及高含量ni3si相、片层状ni2si不连续析出相,解决了低co或无co的cu-ni-si系合金强度低的问题,同时降低了合金的铸造应力,有利于后续加工成形。

16.本发明利用fe与si具有较强的结合能,形成高硬度、高耐热的fe-si相;另外fe-si相的析出能力强于fe相,促进了基体中fe原子的析出。因此,添加贱金属fe元素与si结合,形成硬质fe-si相代替co-si相从而降低co元素含量,无论是在原料成本上还是缓解战略稀缺资源上都意义重大。

17.fe元素和si元素所能形成的析出相包括fesi、β-fesi2、α-fesi2、fe2si、fe5si3、fe

11

si5、fe3si。其中fesi相具有最大的剪切模量和杨氏模量,这表明fesi相的抗变形能力最强,硬度最大,强化效果最好。此外,与fe相比,fesi相具有更小的泊松比,其泊松比为0.21(低于0.25),表明fesi相是一种硬质脆性相。较高的脆性使fesi初生相在冷加工过程中更容易破碎,并在后续热处理过程中以细小弥散的粒子分布在基体中,有助于提高合金的弥散强化效果。因此fe和si元素的含量和配比非常重要。

18.铜合金导电率主要受基体中溶质原子对电子散射效应的影响,因此随着微量元素的析出,合金的导电率显著提高。为了使合金的强度和导电率协同提升,必须尽可能使溶解在基体中的ni、co、si、fe元素分别以ni2si、ni3si、co2si和fesi相的形式析出。

19.本发明的cu-ni-si-fe系合金的关键点之一是合理调控ni、co、fe、si等元素含量和配比,适当提高ni和si的含量,降低co元素含量或不添加co元素,通过目标析出相如(ni,co)2si、ni3si、fesi等的质量比,反推实验合金中各元素含量的上下限,并结合ni-co-si和fe-si相图,定向设计实验合金成分。根据si原子与ni、co、fe的生成焓可以判断,fe和si的原子亲和力远远强于co和si或ni和si的原子亲和力,合金中依次形成fe-si、ni-si、co-si相。

20.若si含量太少,一方面不能使ni、co、fe元素以fesi、ni3si、(ni,co)2si相充分析出,强化效果有限,另一方面残留在基体内的溶质原子尤其是co、fe元素严重危害导电率;若si含量太多,虽然能促进第二相尽可能析出,但多余的si元素仍残留在铜基体内,同样导致合金导电率下降。

21.若fe含量太多,一方面将消耗掉绝大多数si原子而形成粗大的脆性fesi初生相,导致铸坯在后续加工过程易开裂,成材率低,另一方面剩余与ni、co结合形成ni3si、(ni,co)2si相颗粒的si含量不足,残余在铜基体中的ni、co元素较多,导电率下降。因此si的含量应以充分消耗fe元素为基础并在此含量上适当提高。

22.若ni和co含量太小,一方面设计成分中多余的si原子无法析出,仍以溶质原子的形式溶解在cu基体中,使导电率恶化,ni3si、(ni,co)2si相粒子含量太少,强化效果较低;若ni和co含量太大,则合金原料成本较高,合金坯锭铸造应力较大而产生热裂纹,后续加工困难,成材率下降。因此需要综合考虑各元素的含量和配比,才能制备出本发明设计的本发明的cu-ni-si-fe系合金。

23.以上述fe-si二元相中fe:si含量比最低和最高的两个质量百分数作为配比范围的下限和上限,也就是1.0≤fe的重量百分数/si的重量百分数≤6.3。

24.(ni co)∶si质量比为4.2~4.7∶1时,合金表现出良好的综合性能。因此需要满足

4.2≤(ni的重量百分数 co的重量百分数)/si的重量百分数≤4.7。

25.根据本发明的一些实施方式,以质量百分比计,所述cu-ni-si-fe系合金包括以下组分:

26.ni:1.5wt%~4.8wt%,

27.co:0wt%~0.6wt%,

28.si:0.6wt%~1.8wt%,

29.fe:0.3wt%~1.4wt%,

30.mg:0.05wt%~0.15wt%,

31.余量为铜。

32.根据本发明的一些实施方式,以质量百分比计,所述cu-ni-si-fe系合金包括以下组分:

33.ni:1.5wt%~4.8wt%,

34.co:0.2wt%~0.6wt%,

35.si:0.6wt%~1.8wt%,

36.fe:0.3wt%~1.4wt%,

37.mg:0.05wt%~0.15wt%,

38.余量为铜。

39.本发明的第二方面提供了一种制备上述cu-ni-si-fe系合金的方法,包括以下步骤:

40.s1:将原料按配比熔化后,加入覆盖剂和精炼剂进行熔炼,浇铸成型,得到铸锭;

41.s2:将所述铸锭进行均匀化处理,得到坯锭;

42.s3:将所述坯锭进行热加工开坯处理后,进行第一次水冷处理,得到热加工坯料;

43.s4:将所述热加工坯料在保护气氛下进行固溶处理和第二次水冷处理后,依次进行一次冷加工、一次时效、二次冷加工、二次时效、三次冷加工和三次时效。

44.本发明关于cu-ni-si-fe系合金的制备方法的一个技术方案,至少具有以下有益效果:

45.本发明关于cu-ni-si-fe系合金的制备方法,合理调控加工-热处理工艺,使ni、co、si、fe等元素分别以纳米级fesi、ni3si、(ni,co)2si、片层状ni2si不连续析出相的形式充分弥散均匀析出,钉扎位错与晶界运动,发挥多尺度多形态多相协同弥散强化、应变强化、亚晶强化和固溶强化等综合作用,获得了低成本、高强度、高导电率、耐热性能良好的cu-ni-si-fe系合金。

46.本发明关于cu-ni-si-fe系合金的制备方法,通过以fe代co的多元合金化和加工、热处理工艺的综合调控,提供了一种低成本高强高导cu-ni-si-fe系合金,合金的硬度为270~350hv、抗拉强度为890~1050mpa、屈服强度为860~1000mpa、仲长率为3~7%、导电率为40~48%iacs、耐热温度≥540℃,解决了大规模集成电路引线框架cu-ni-co-si合金存在的原料co稀缺、成本高、成材率低等问题,可满足现代电子信息产业的急速发展对兼具高性能和低成本引线框架的重大需求。

47.本发明提供的cu-ni-si-fe系合金的另一个关键点,是通过设计冷加工与热处理协同控制的组合形变热处理技术,调控ni、si、fe、mg等元素在合金中的存在形式、空间分布

状态,发挥多尺度、多形态、多相协同强化作用,能够同时提高强度与导电率,获得优异的综合性能。

48.采用“大变形量冷加工 高温短时间时效处理”,使fesi初生相破碎细化,促进基体中一部分ni与si形成细小的片层状不连续析出相,以增大合金配比过程中多余ni元素的析出动力学,同时抑制动态再结晶发生。后续形变热处理进一步细化fesi、ni3si、(ni,co)2si、ni2si不连续析出相粒子,并促进剩余ni、co、si、fe原子以细小豆瓣状、盘状、椭球状纳米级粒子的形式在冷加工引入的位错、亚晶、孪晶等缺陷处形核析出。但溶质原子的析出形式对温度、时间等因素十分敏感,因此工艺参数的制定对元素在合金中的存在形式、空间分布状态具有重要作用。

49.若冷加工变形量太小,则无法提供ni2si不连续析出相粒子的形核储能,也影响其他原子的析出,同时不足以破碎合金凝固过程中形成的fesi初生相,造成后续加工性能差等问题;若冷加工变形量太大,一方面导致合金加工硬化严重,易产生裂纹等缺陷,降低成材率,另一方面,形成较大的变形储能,易诱发后续时效过程的铜基体再结晶,使合金的强度显著下降。

50.若热处理温度太高,将过度促进ni2si不连续析出相粒子的发展,甚至出现晶粒异常长大,恶化材料加工性能;若热处理温度太低,则溶质原子扩散速度减弱,一方面不仅不连续析出无法实现,甚至连续析出相ni3si、(ni,co)2si等都无法形成,强化效果下降,另一方面溶质原子来不及扩散而继续残留在基体中增大了对电子的散射,不利于导电率提高。

51.若时效时间太长,各种形貌的析出相粒子长大而粗化,强化效果差;若时效时间太短,虽然能形成一部分ni2si不连续析出相粒子,但还有绝大多数ni、co、si、fe原子来不及析出,残留在铜基中,同样会恶化强度和导电率。

52.本发明提供的cu-ni-si-fe系合金,综合考虑了成分设计和加工-热处理制度间的综合作用,一方面优化ni、co、si、fe等元素含量和配比,采用fe-si相取代co-si相,获得低co或无co的合金成分;另一方面通过调控加工和热处理制度,使ni、co、si、fe等元素分别以纳米级fesi、ni3si、(ni,co)2si、片层状ni2si不连续析出相的形式弥散均匀地分布于基体中,钉扎位错与晶界运动,发挥多尺度多形态多相协同弥散强化、应变强化、亚晶强化和固溶强化等综合作用,进而获得本发明的cu-ni-si-fe系合金。

53.根据本发明的一些实施方式,所述精炼剂包括cu-ca合金和稀土元素ce。

54.根据本发明的一些实施方式,所述熔炼的温度为1200℃~1400℃。

55.根据本发明的一些实施方式,所述浇铸的温度为1100℃~1300℃。

56.步骤s2中,均匀化处理在保护气氛中进行。

57.根据本发明的一些实施方式,保护气氛为2%h2 余量n2。

58.根据本发明的一些实施方式,所述均匀化处理的温度为880℃~980℃。

59.根据本发明的一些实施方式,所述均匀化处理的时间为1h~6h。

60.根据本发明的一些实施方式,所述热加工开坯的温度为900℃~980℃,变形量为60%~90%。

61.热加工开坯中,热加工可以为热挤压、热轧、热锻造等,所述的冷加工可以为拉拔、轧制、旋压、旋锻等。

62.根据本发明的一些实施方式,所述固溶处理的温度为900℃~980℃。

63.根据本发明的一些实施方式,所述固溶处理的时间为1h~4h。

64.步骤s2中,固溶处理在保护气氛中进行。

65.根据本发明的一些实施方式,保护气氛为2%h2 余量n2。

66.根据本发明的一些实施方式,所述一次冷加工的变形量为60%~80%。

67.根据本发明的一些实施方式,所述一次时效的温度为450℃~550℃。

68.根据本发明的一些实施方式,所述一次时效的时间为0.25h~6h。

69.根据本发明的一些实施方式,所述二次冷加工的变形量为60%~80%。

70.根据本发明的一些实施方式,所述二次时效的温度为400℃~500℃。

71.根据本发明的一些实施方式,所述二次时效的时间为0.25h~6h。

72.根据本发明的一些实施方式,所述三次冷加工的变形量为20%~40%。

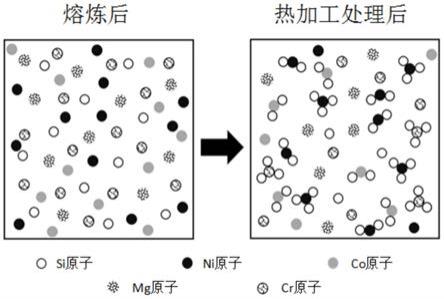

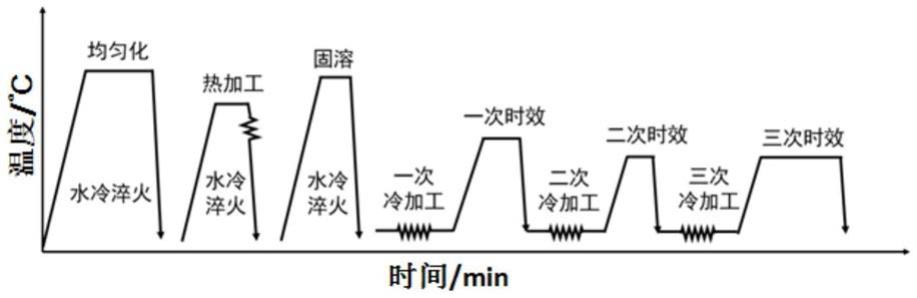

73.根据本发明的一些实施方式,所述三次时效的温度为300℃~400℃。

74.根据本发明的一些实施方式,所述三次时效的时间为0.25h~6h。

75.本发明的第三方面提供了上述的cu-ni-si-fe系合金在制备电子元器件中的应用。

76.根据本发明的一些实施方式,所述电子元器件包括:电阻、电容、电感、电位器、电子管、散热器、机电元件、连接器、半导体分立器件、电声器件、激光器件、电子显示器件、光电器件、传感器、电源、开关、微特电机、电子变压器、继电器、印制电路板、集成电路、各类电路、压电、晶体、石英、陶瓷磁性材料、印刷电路用基材基板、电子功能工艺专用材料、电子胶(带)制品、电子化学材料及部品等。

77.本发明采用微合金化技术,在铜合金中引入多种耐热强化相,结合加工—热处理工艺的调控,使铜基体中的合金元素以多种纳米强化相的形式弥散分布,以及形成晶界断续分布的亚微米级耐热强化相,既可大幅度提高合金的强度、耐高温软化和抗应力松弛性能,又可净化铜基体以提高合金的导电率,开发高强高导耐热铜合金及其制备方法是解决上述问题的重要途径,也是高性能合金的重要发展方向。

78.针对大规模集成电路引线框架cu-ni-co-si合金存在的原料co稀缺、成本高、成材率低等问题,以及自主开发下一代极大规模集成电路的迫切需求,本发明提供了cu-ni-si-fe系合金,该合金采用贱金属fe元素替代cu-ni-co-si合金中的部分甚至所有co元素,通过成分优化,设计ni、co、fe、si等元素含量和配比,并适当提高ni和si的含量,借助fe与si之间的强原子结合力形成具有高硬度、高耐热的纳米级fesi相颗粒。添加微量mg可以有效减小ni2si相片层间距,促进fesi相颗粒析出以及细化铜基体的晶粒,制备低成本高强高cu-ni-si-fe系合金。

79.制备方法上,本发明通过热处理工艺促进铜基体中的ni、co、si原子充分析出,形成纳米级(ni,co)2si、ni3si相、片层状ni2si不连续析出相等,实现多尺度、多形态、多相协同强化作用。

附图说明

80.图1是本发明的cu-ni-si-fe系合金的制备工艺路线示意图。

81.图2是实施例4制备的铸锭金相组织。

82.图3是实施例4制备的铸锭sem图片。

83.图4是实施例4在940℃固溶处理1小时的金相组织。

84.图5是实施例4制备的cu-ni-co-si-fe-mg合金固溶处理后sem图片。

85.图6是实施例4在450℃时效处理2小时的金相组织。

86.图7是实施例4制备的cu-ni-co-si-fe合金带材sem图片。

具体实施方式

87.以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

88.本发明的一些实施例中,提供了一种cu-ni-si-fe系合金,以质量百分比计,包括以下组分:

89.ni:1.2wt%~5.0wt%,

90.co:0wt%~0.8wt%.

91.si:0.4wt%~2.0wt%,

92.fe:0.1wt%~1.5wt%,

93.mg:0.05wt%~0.15wt%,

94.余量为铜。

95.作为一种优先的实施方式,以质量百分比计,cu-ni-si-fe系合金包括以下组分:

96.ni:1.5wt%~4.8wt%,

97.co:0wt%~0.6wt%,

98.si:0.6wt%~1.8wt%,

99.fe:0.3wt%~1.4wt%,

100.mg:0.05wt%~0.15wt%,

101.余量为铜。

102.本发明的一些实施例中,提供了制备上述cu-ni-si-fe系合金的方法,包括以下步骤:

103.s1:将原料按配比熔化后,加入覆盖剂和精炼剂进行熔炼,浇铸成型,得到铸锭;

104.s2:将铸锭进行均匀化处理,得到坯锭;

105.s3:将坯锭进行热加工开坯处理后,进行第一次水冷处理,得到热加工坯料;

106.s4:将热加工坯料在保护气氛下进行固溶处理和第二次水冷处理后,依次进行一次冷加工、一次时效、二次冷加工、二次时效、三次冷加工和三次时效。

107.上述制备方法流程参考图1所示。

108.其中,精炼剂包括cu-ca合金和稀土元素ce。

109.本发明的一些实施例中,熔炼的温度为1200℃~1400℃。

110.本发明的一些实施例中,浇铸的温度为1100℃~1300℃。

111.本发明的一些实施例中,均匀化处理的温度为880℃~980℃。均匀化处理的时间为1h~6h。

112.本发明的一些实施例中,热加工开坯的温度为900℃~980℃,变形量为60%~90%。

113.本发明的一些实施例中,固溶处理的温度为900℃~980℃。

114.本发明的一些实施例中,固溶处理的时间为1h~4h。

115.本发明的一些实施例中,一次冷加工的变形量为60%~80%。

116.本发明的一些实施例中,一次时效的温度为450℃~550℃。

117.本发明的一些实施例中,一次时效的时间为0.25h~6h。

118.本发明的一些实施例中,二次冷加工的变形量为60%~80%。

119.本发明的一些实施例中,二次时效的温度为400℃~500℃。

120.本发明的一些实施例中,二次时效的时间为0.25h~6h。

121.本发明的一些实施例中,三次冷加工的变形量为20%~40%。

122.本发明的一些实施例中,三次时效的温度为300℃~400℃。

123.本发明的一些实施例中,三次时效的时间为0.25h~6h。

124.本发明的一些实施例中,提供了cu-ni-si-fe系合金在制备电子元器件中的应用。

125.本发明的实施例中,精炼剂为cu-ca合金和稀土元素ce,精炼剂中,ca占合金总质量的0.03wt%,ce占合金总质量的0.02wt%。

126.实施例1

127.本实施例制备了一种cu-ni-si-fe系合金,具体为:

128.按照成分组成为ni:4.5wt%,co:0.2wt%,si:1.2wt%,fe:0.6wt%,mg:0.1wt%,余量为cu进行配料。

129.按元素组成的重量百分比备料,先将铜源加入熔炼炉中熔化,依次加入铜硅中间合金、镍源、钴源、铁源,最后加入铜镁中间合金,并在原料开始熔化时加入覆盖剂和精炼剂。

130.覆盖剂木炭在500℃下烘至红热。

131.在大气氛围和1300℃下进行熔炼,在1200℃条件下在铁模中浇铸成型,冷却后经由车床铣削以去除表面缺陷。

132.冷却后在保护气氛2%h2 余量n2中进行均匀化处理,均匀化退火温度为950℃,退火时间为4h。

133.随后进行热轧开坯,压下量为80%。热轧板材水冷后在保护性气氛和980℃条件下进行固溶,固溶时间为1小时,然后水冷得到固溶板材,水温为20~25℃。

134.固溶后的板材首先在室温下进行一次冷轧,变形量为80%,在箱式电阻炉和500℃的条件下进行0.5小时的一次时效和淬火,淬火方式为水冷。

135.接着在室温下进行二次冷轧,变形量为60%,在箱式电阻炉和450℃的条件下进行2小时的二次时效和淬火,淬火方式为水冷。

136.最后在室温下进行三次冷轧,变形量为25%,在箱式电阻炉和400℃的条件下进行4h的三次时效和淬火,淬火方式为水冷,得到高强高导耐热铜合金试样。

137.实施例2

138.本实施例制备了一种cu-ni-si-fe系合金,具体为:

139.按照成分组成为ni:4.5wt%,co:0.2wt%,si:1.6wt%,fe:1.0wt%,mg:0.1wt%,余量为cu进行配料。

140.按元素组成的重量百分比备料,先将铜源加入熔炼炉中熔化,依次加入铜硅中间合金、镍源、钴源、铁源,最后加入铜镁中间合金,并在原料开始熔化时加入覆盖剂和精炼

剂,覆盖剂木炭在500℃下烘至红热。

141.在大气氛围和1300℃下进行熔炼,在1200℃条件下在铁模中浇铸成型,冷却后经由车床铣削以去除表面缺陷。

142.冷却后在保护性气氛2%h2 余量n2和950℃下均匀化退火4小时,随后进行热轧开坯,压下量为80%。热轧板材水冷后在保护性气氛和980℃条件下进行固溶,固溶时间为1小时,然后水冷得到固溶板材,水温为20~25℃。

143.固溶后的板材首先在室温下进行一次冷轧,变形量为80%,在箱式电阻炉和500℃的条件下进行0.5小时的一次时效和淬火,淬火方式为水冷。

144.接着在室温下进行二次冷轧,变形量为60%,在箱式电阻炉和450℃的条件下进行2小时的二次时效和淬火,淬火方式为水冷。

145.最后在室温下进行三次冷轧,变形量为25%,在箱式电阻炉和400℃的条件下进行4h的三次时效和淬火,淬火方式为水冷,得到高强高导耐热铜合金试样。

146.实施例3

147.本实施例制备了一种cu-ni-si-fe系合金,具体为:

148.按照成分组成为ni:1.7wt%,si:1.6wt%,fe:1.0wt%,mg:0.1wt%,余量为cu进行配料。

149.添加足量覆盖剂和精炼剂后,在大气氛围和1300℃下进行熔炼,充分搅拌和扒渣后得到成分均匀、没有宏观偏析的熔体。熔体在1200℃条件下向在铁模中浇铸成型,冷却后经由车床铣削以去除表面缺陷。

150.铸锭在保护性气氛2%h2 余量n2和950℃下均匀化退火4小时,随后进行热轧开坯,压下量为80%。热轧板材水冷后在保护性气氛和980℃条件下进行固溶,固溶时间为1小时,然后水冷得到固溶板材,水温为20~25℃。

151.固溶后的板材首先在室温下进行一次冷轧,变形量为80%,在箱式电阻炉和500℃的条件下进行0.5小时的一次时效和淬火,淬火方式为水冷。

152.接着在室温下进行二次冷轧,变形量为60%,在箱式电阻炉和450℃的条件下进行2小时的二次时效和淬火,淬火方式为水冷。

153.最后在室温下进行三次冷轧,变形量为25%,在箱式电阻炉和400℃的条件下进行4h的去应力退火和淬火,淬火方式为水冷,得到高强高导耐热铜合金试样。

154.实施例4

155.本实施例制备了一种cu-ni-si-fe系合金,具体为:

156.按照成分组成为ni:1.7wt%,co:0.6wt%,si:0.7wt%,fe:0.4wt%,mg:0.1wt%,余量为cu进行配料,添加足量覆盖剂和精炼剂后,在大气氛围和1300℃下进行熔炼,充分搅拌和扒渣后得到成分均匀、没有宏观偏析的熔体,并在1200℃条件下在铁模中浇铸成型,冷却后经由车床铣削以去除表面缺陷。

157.铸锭在保护性气氛2%h2 余量n2和950℃下均匀化退火4小时,随后进行热轧开坯,压下量为80%。热轧板材水冷后在保护性气氛和980℃条件下进行固溶,固溶时间为1小时,然后水冷得到固溶板材,水温为20~25℃。

158.固溶后的板材首先在室温下进行一次冷轧,变形量为80%,在箱式电阻炉和500℃的条件下进行0.5小时的一次时效和淬火,淬火方式为水冷。

159.接着在室温下进行二次冷轧,变形量为60%,在箱式电阻炉和450℃的条件下进行2小时的二次时效和淬火,淬火方式为水冷。

160.最后在室温下进行三次冷轧,变形量为25%,在箱式电阻炉和400℃的条件下进行4h的三次时效和淬火,淬火方式为水冷,得到高强高导耐热铜合金试样。

161.实施例5

162.本实施例制备了一种cu-ni-si-fe系合金,具体为:

163.按照成分组成为ni:4.5wt%,si:1.6wt%,fe:1.2wt%,mg:0.1wt%,余量为cu进行配料,添加足量覆盖剂和精炼剂后,在大气氛围和1300℃下进行熔炼,充分搅拌和扒渣后得到成分均匀、没有宏观偏析的熔体。熔体在1200℃条件下向在铁模中浇铸成型,冷却后经由车床铣削以去除表面缺陷。

164.铸锭在保护性气氛2%h2 余量n2和950℃下均匀化退火4小时,随后进行热轧开坯,压下量为80%。热轧板材水冷后在保护性气氛和980℃条件下进行固溶,固溶时间为1小时,然后水冷得到固溶板材,水温为20~25℃。

165.固溶后的板材首先在室温下进行一次冷轧,变形量为80%,在箱式电阻炉和500℃的条件下进行0.5小时的一次时效和淬火,淬火方式为水冷。

166.接着在室温下进行二次冷轧,变形量为60%,在箱式电阻炉和450℃的条件下进行2小时的二次时效和淬火,淬火方式为水冷。

167.最后在室温下进行三次冷轧,变形量为25%,在箱式电阻炉和400℃的条件下进行4h的去应力退火和淬火,淬火方式为水冷,得到高强高导耐热铜合金试样。

168.对比例1

169.本对比例与实施例1的区别仅在于,本对比例中未添加fe。其他组分与含量和制备方法与实施例1相同。

170.对比例2

171.本对比例与实施例1的区别在于,在制备过程中,只进行了变形量为60%的一次冷轧和450℃/2小时的一次时效,而不进行后续二次冷轧、二次时效、三次冷轧和低温退火,原料组分和含量与实施例1相同。

172.测试例1

173.检测了实施例1至5制备的铜合金的硬度、导电率、屈服强度、抗拉强度、延伸率、耐热温度。其中:

174.硬度测试依据的标准为gb/t 4340.1-2009。

175.导电率测试依据的标准为gb/t 32791-2016。

176.屈服强度、抗拉强度、延伸率测试依据的标准为gb/t 34505-2017。

177.耐热温度测试依据的标准为gb/t 33370-2016。

178.测试结果如表1所示。

179.表1

180.测试项目实施例1实施例2实施例3实施例4实施例5硬度308hv332hv296hv283hv329hv导电率45.9%iacs44.56%iacs43.8%iacs42.5%iacs47.3%iacs屈服强度960mpa983mpa905mpa866mpa975mpa

fe系合金,该合金采用贱金属fe元素替代cu-ni-co-si合金中的部分甚至所有co元素,通过成分优化,设计ni、co、fe、si等元素含量和配比,并适当提高ni和si的含量,借助fe与si之间的强原子结合力形成具有高硬度、高耐热的纳米级fesi相颗粒。添加微量mg可以有效减小ni2si相片层间距,促进fesi相颗粒析出以及细化铜基体的晶粒,制备低成本高强高cu-ni-si-fe系合金。

199.制备方法上,本发明通过热处理工艺促进铜基体中的ni、co、si原子充分析出,形成纳米级(ni,co)2si、ni3si相、片层状ni2si不连续析出相等,实现多尺度、多形态、多相协同强化作用。

200.上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。