1.本发明涉及电气产品技术领域,具体涉及一种聚酯亚胺绝缘漆的制备方法和聚酯亚胺绝缘漆。

背景技术:

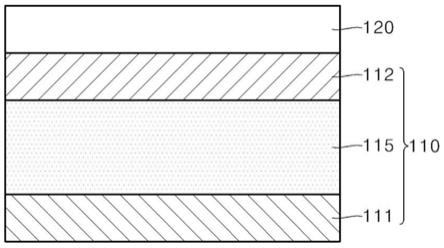

2.漆包线是电磁转换装置的重要组成部分,漆包线由金属导线和涂覆在导体表面绝缘漆漆膜组成。绝缘漆决定漆包线性能质量水平,一般要求绝缘漆具备良好的热、电、耐化学及机械性能。

3.随着电磁转换设备使用环境的越来越恶劣,尤其对漆包线绝缘漆膜的耐热性能和耐化学性能要求特别高。其中,聚脂亚胺漆可以达到180及以上热级要求,同时耐冷媒性能优良,特别适用于高温电机和压缩机绕线组,加上其较高的经济性,在整个绝缘漆市场中占有重要地位。

4.目前市场上聚脂亚胺漆制备根据合成反应中是否使用溶剂,可分为溶液法和熔融法,或者根据投料方式又分为一步法和两步法。但是,目前的聚脂亚胺漆的生产方法存在不足之处:有的生产工艺会导致原材料对苯二甲酸二甲酯的升华,堵塞管路;有的生产工艺反应温度高达220℃以上,部分原材料容易挥发,导致比例不准;有的生产工艺需要复杂的投料顺序。

技术实现要素:

5.本发明的目的之一在于避免现有技术中的不足之处而提供一种聚酯亚胺绝缘漆的制备方法,该制备方法在中、低温下能制备出聚酯亚胺绝缘漆,并能减少原料升华和挥发,提高了聚酯亚胺绝缘漆的产出率和提高了聚酯亚胺绝缘漆的耐热性能、耐化学性能和电性能。

6.为实现上述目的之一,本发明提供以下技术方案:

7.提供一种聚酯亚胺绝缘漆的制备方法,包括以下步骤,

8.s1、称取配方量的偏苯三酸酐、芳香二元胺、多元醇溶剂、对苯二甲酸二甲酯、三羟乙基异氰尿酸酯、稀释剂、混甲酚、n甲基吡硌烷酮、正钛酸丁酯、树脂,其中,所述树脂是酚醛树脂、氨基树脂、丙烯酸树脂中的一种或多种;

9.s2、将n甲基吡硌烷酮溶剂加入反应容器中,加入部分量的偏苯三酸酐,在搅拌下升温到100℃~140℃,直至偏苯三酸酐溶解;

10.s3、将芳香二元胺等分为若干份,按每加入一份芳香二元胺,保温反应0.5小时~1小时的方式,直至加完一半的芳香二元胺;

11.s4、将剩下部分量的偏苯三酸酐投入s3所得的物料中,按每加入一份芳香二元胺,保温反应0.5小时~1小时的方式,直至加完剩余部分的芳香二元胺;

12.s5、将s4所得的物料逐渐升温到130℃~170℃,保温反应4小时~6小时,直至不再排出生成的水分,得到亚胺二羧酸;

13.s6、将亚胺二羧酸降温到100℃~120℃,将多元醇溶剂、对苯二甲酸二甲酯和三羟乙基异氰尿酸酯依次投入反应容器中,升温搅拌到140℃~150℃,固体溶解后,得到透明液体;

14.s7、投入部分量的正钛酸丁酯,逐渐升温到170~190℃并保温反应5小时~10小时,直至物料变得透明;

15.s8、将s7所得的物料升温度至190℃~210℃,保温4小时~8小时,保温后,通过真空减压,抽出过量的多元醇溶剂和小分子组分,观察物料的粘度变化,达到预定值后,停止真空减压;

16.s9、将s8获得的物料降温到100℃~120℃,加入稀释剂和混甲酚,搅拌后,加入树脂以及剩余部分量的正钛酸丁酯,继续搅拌半个小时后,得到聚酯亚胺绝缘漆。

17.在一些实施方式中,称取以下配方量的原料:偏苯三酸酐8份~10份,芳香二元胺4份~6份,多元醇溶剂18份~25份;对苯二甲酸二甲酯22~28份,三羟乙基异氰尿酸酯8份~12份,稀释剂15份~20份,混甲酚30份~50份,n甲基吡硌烷酮4份~8份,正钛酸丁酯2份~3份,树脂1份~3份。

18.在一些实施方式中,所述多元醇溶剂由二元醇10~15份和丙三醇8份~10份组成。

19.在一些实施方式中,所述s2中,将所述反应容器干燥后通氮气5min~10min后加入所述n甲基吡硌烷酮溶剂。

20.在一些实施方式中,所述s2中的偏苯三酸酐加入量与所述s4中的偏苯三酸酐加入量之比是(0.5~2):(0.5~2)。

21.在一些实施方式中,所述s3中,将芳香二元胺等分为四份~十份。

22.在一些实施方式中,所述s7中的正钛酸丁酯加入量与所述s9中的正钛酸丁酯加入量之比是(0.5~1):(7~9)。

23.在一些实施方式中,所述稀释剂是二甲苯和/或三甲苯。

24.在一些实施方式中,所述s8中,通过锥拌粘度计测粘度值测量并观察物料的粘度变化。

25.本发明一种聚酯亚胺绝缘漆的制备方法的有益效果:

26.(1)本发明的聚酯亚胺绝缘漆的制备方法,其通过精确控制较低的酯交换的反应温度和亚胺酸的反应温度,使得原材料不易升华或者挥发,保证了反应过程中物料的精确度,提高了反应质量;并且,该聚酯亚胺绝缘漆的制备方法在降低反应温度的同时,利用了真空减压及时排走多余的醇类溶液和小分子组分,促进反应正向进行,避免了传统方法需要高温排水导致原料升华或挥发,继而导致管道堵塞和原料比例失衡的问题。

27.(2)本发明的聚酯亚胺绝缘漆的制备方法引入羟乙基异氰尿酸酯和芳香二元胺,其中,羟乙基异氰尿酸酯具有稳定的环状结构,羟乙基异氰尿酸酯的三个羟基同时参与反应,形成高交联密度,提供了聚酯亚胺绝缘漆的耐热性能和耐化学性能;芳香二元胺把苯环带到高分子链中,提高了耐热性,同时与酸酐反应形成亚胺结构,也提高材料的热稳定性,引入羟乙基异氰尿酸酯和芳香二元胺有效提高了绝缘漆的耐热性能和耐化学性能,使得聚酯亚胺绝缘漆包线满足180热级使用,使得聚酯亚胺绝缘漆的电性能和化学性能均优于国家标准要求。

28.(3)本发明的聚酯亚胺绝缘漆的制备方法引入多元醇溶剂,过量的多元醇溶剂促

进反应正向,减少对苯二甲酸二甲酯升华,并且过量的多元醇溶剂使得等同容积的反应容器下能合成树脂量更多,最终调配成品聚酯亚胺绝缘漆的量更大。

29.(4)本发明的聚酯亚胺绝缘漆的制备方法,将芳香二元胺、偏苯三酸酐和正钛酸丁酯分成多步添加,即使在放热反应中,也能使反应温度波动小,提高反应的可控性。

30.为实现上述目的之二,本发明提供以下技术方案:

31.提供一种聚酯亚胺绝缘漆,采用上述的聚酯亚胺绝缘漆的制备方法获得。

具体实施方式

32.下面将更详细地描述本发明的优选实施方式。提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

33.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“该”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

34.应当理解,尽管在本发明可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.实施例1

36.本实施例公开了一种聚酯亚胺绝缘漆的制备方法,包括以下步骤,

37.s1、称取以下配方量的原料:偏苯三酸酐8份,芳香二元胺4份,二元醇10份,丙三醇8份;对苯二甲酸二甲酯22份,三羟乙基异氰尿酸酯8份,二甲苯15份,混甲酚30份,n甲基吡硌烷酮4份,正钛酸丁酯2份,树脂1份,其中,所述树脂是酚醛树脂、氨基树脂、丙烯酸树脂中的一种或多种;

38.s2、将所述反应容器干燥后通氮气5min后加入所述n甲基吡硌烷酮溶剂,加入部分量的偏苯三酸酐,在搅拌下升温到100℃,保温保温1小时直至偏苯三酸酐溶解;

39.s3、将芳香二元胺等分为六份,按每加入一份芳香二元胺,保温反应1小时的方式,直至加完三份的芳香二元胺;

40.s4、将剩下部分量的偏苯三酸酐投入s3所得的物料中,按每加入一份芳香二元胺,保温反应1小时的方式,直至加完剩余三份的芳香二元胺;

41.s5、将s4所得的物料逐渐升温到130℃,保温反应4小时,直至不再排出生成的水分,得到亚胺二羧酸;

42.s6、将亚胺二羧酸降温到120℃,将多元醇溶剂、对苯二甲酸二甲酯和三羟乙基异氰尿酸酯依次投入反应容器中,升温搅拌到150℃,固体溶解后,得到透明液体;

43.s7、投入部分量的正钛酸丁酯,逐渐升温到190℃并保温反应10小时,直至物料变得透明;其中,可通过收集反应生成的甲醇重量接近理论值来判断反应是否终止,该理论值约为对苯二甲酸二甲酯质量的0.33倍。

44.s8、将s7所得的物料升温度至190℃,保温4小时,保温后,通过多梯度抽真空减压,具体地,以真空度980mbar、900mbar、800mbar的递减真空梯度抽出过量的醇溶剂和小分子组分,通过锥拌粘度计测粘度值测量并观察物料的粘度变化,达到预定值后,停止真空减压;

45.s9、将s8获得的物料降温到100℃,加入二甲苯和混甲酚,搅拌后,加入树脂以及剩余部分量的正钛酸丁酯,继续搅拌半个小时后,得到聚酯亚胺绝缘漆。

46.本实施例中,所述s2中的偏苯三酸酐加入量与所述s4中的偏苯三酸酐加入量之比是1:1。

47.本实施例中,所述s7中的正钛酸丁酯加入量与所述s9中的正钛酸丁酯加入量之比是1:9。

48.上述的聚酯亚胺绝缘漆的制备方法,其通过精确控制较低的酯交换的反应温度和亚胺酸的反应温度,使得原材料不易升华或者挥发,保证了反应过程中物料的精确度,提高了反应质量;并且,该聚酯亚胺绝缘漆的制备方法在降低反应温度的同时,利用了真空减压及时排走多余的醇类溶液和小分子组分,促进反应正向进行,避免了传统方法需要高温排水导致原料升华或挥发,继而导致管道堵塞和原料比例失衡的问题;引入羟乙基异氰尿酸酯和芳香二元胺,使得聚酯亚胺绝缘漆包线满足180热级使用,聚酯亚胺绝缘漆的电性能和化学性能均优于国家标准要求;过量的二元醇促进反应正向,减少对苯二甲酸二甲酯升华,并且过量的多元醇溶剂使得等同容积的反应容器下能合成树脂量更多,最终调配成品聚酯亚胺绝缘漆的量更大;将芳香二元胺、偏苯三酸酐和正钛酸丁酯分成多步添加,使得即使在放热反应中,也能使得反应温度波动小,提高反应的可控性。

49.实施例2

50.本实施例公开了一种聚酯亚胺绝缘漆的制备方法,包括以下步骤,

51.s1、称取以下配方量的原料:偏苯三酸酐10份,芳香二元胺6份,二元醇15份,丙三醇10份;对苯二甲酸二甲酯28份,三羟乙基异氰尿酸酯12份,三甲苯20份,混甲酚50份,n甲基吡硌烷酮8份,正钛酸丁酯3份,树脂3份,其中,所述树脂是酚醛树脂、氨基树脂、丙烯酸树脂中的一种或多种;

52.s2、将所述反应容器干燥后通氮气10min后加入所述n甲基吡硌烷酮溶剂,加入部分量的偏苯三酸酐,在搅拌下升温到140℃,保温保温0.5小时直至偏苯三酸酐溶解;

53.s3、将芳香二元胺等分为八份,按每加入一份芳香二元胺,保温反应0.5小时的方式,直至加完四份的芳香二元胺;

54.s4、将剩下部分量的偏苯三酸酐投入s3所得的物料中,按每加入一份芳香二元胺,保温反应0.5小时的方式,直至加完剩余四份的芳香二元胺;

55.s5、将s4所得的物料逐渐升温到170℃,保温反应6小时,直至不再排出生成的水分,得到亚胺二羧酸;

56.s6、将亚胺二羧酸降温到100℃,将多元醇溶剂、对苯二甲酸二甲酯和三羟乙基异氰尿酸酯依次投入反应容器中,升温搅拌到140℃,固体溶解后,得到透明液体;

57.s7、投入部分量的正钛酸丁酯,逐渐升温到170并保温反应5小时,直至物料变得透明;

58.s8、将s7所得的物料升温度至210℃,保温8小时,保温后,通过真空减压,抽出过量

的多元醇溶剂和小分子组分,通过锥拌粘度计测粘度值测量并观察物料的粘度变化,达到预定值后,停止真空减压;

59.s9、将s8获得的物料降温到120℃,加入三甲苯和混甲酚,搅拌后,加入树脂以及剩余部分量的正钛酸丁酯,继续搅拌半个小时后,得到聚酯亚胺绝缘漆。

60.本实施例中,所述s2中的偏苯三酸酐加入量与所述s4中的偏苯三酸酐加入量之比是0.5:2。

61.本实施例中,所述s7中的正钛酸丁酯加入量与所述s9中的正钛酸丁酯加入量之比是0.5:7。

62.上述的聚酯亚胺绝缘漆的制备方法,其通过精确控制较低的酯交换的反应温度和亚胺酸的反应温度,使得原材料不易升华或者挥发,保证了反应过程中物料的精确度,提高了反应质量;并且,该聚酯亚胺绝缘漆的制备方法在降低反应温度的同时,利用了真空减压及时排走多余的醇类溶液和小分子组分,促进反应正向进行,避免了传统方法需要高温排水导致原料升华或挥发,继而导致管道堵塞和原料比例失衡的问题;引入羟乙基异氰尿酸酯和芳香二元胺,使得聚酯亚胺绝缘漆包线满足180热级使用,聚酯亚胺绝缘漆的电性能和化学性能均优于国家标准要求;过量的二元醇促进反应正向,减少对苯二甲酸二甲酯升华,并且过量的多元醇溶剂使得等同容积的反应容器下能合成树脂量更多,最终调配成品聚酯亚胺绝缘漆的量更大;将芳香二元胺、偏苯三酸酐和正钛酸丁酯分成多步添加,使得即使在放热反应中,也能使得反应温度波动小,提高反应的可控性。

63.实施例3

64.本实施例公开了一种聚酯亚胺绝缘漆的制备方法,包括以下步骤,

65.s1、称取以下配方量的原料:偏苯三酸酐9份,芳香二元胺5份,二元醇12份,丙三醇9份;对苯二甲酸二甲酯25份,三羟乙基异氰尿酸酯11份,二甲苯17份,混甲酚40份,n甲基吡硌烷酮5份,正钛酸丁酯2.5份,树脂2份,其中,所述树脂是酚醛树脂、氨基树脂、丙烯酸树脂中的一种或多种;

66.s2、将所述反应容器干燥后通氮气7min后加入所述n甲基吡硌烷酮溶剂,加入部分量的偏苯三酸酐,在搅拌下升温到120℃,保温保温0.8小时直至偏苯三酸酐溶解;

67.s3、将芳香二元胺等分为十份,按每加入一份芳香二元胺,保温反应0.8小时的方式,直至加完五份的芳香二元胺;

68.s4、将剩下部分量的偏苯三酸酐投入s3所得的物料中,按每加入一份芳香二元胺,保温反应0.8小时的方式,直至加完剩余五份的芳香二元胺;

69.s5、将s4所得的物料逐渐升温到150℃,保温反应5小时,直至不再排出生成的水分,得到亚胺二羧酸;

70.s6、将亚胺二羧酸降温到110℃,将多元醇溶剂、对苯二甲酸二甲酯和三羟乙基异氰尿酸酯依次投入反应容器中,升温搅拌到145℃,固体溶解后,得到透明液体;

71.s7、投入部分量的正钛酸丁酯,逐渐升温到180℃并保温反应6小时,直至物料变得透明;

72.s8、将s7所得的物料升温度至200℃,保温5小时,保温后,通过真空减压,抽出过量的多元醇溶剂和小分子组分,通过锥拌粘度计测粘度值测量并观察物料的粘度变化,达到预定值后,停止真空减压;

73.s9、将s8获得的物料降温到110℃,加入二甲苯和混甲酚,搅拌后,加入树脂以及剩余部分量的正钛酸丁酯,继续搅拌半个小时后,得到聚酯亚胺绝缘漆。

74.本实施例中,所述s2中的偏苯三酸酐加入量与所述s4中的偏苯三酸酐加入量之比是2:0.5。

75.本实施例中,所述s7中的正钛酸丁酯加入量与所述s9中的正钛酸丁酯加入量之比是1:7。

76.上述的聚酯亚胺绝缘漆的制备方法,其通过精确控制较低的酯交换的反应温度和亚胺酸的反应温度,使得原材料不易升华或者挥发,保证了反应过程中物料的精确度,提高了反应质量;并且,该聚酯亚胺绝缘漆的制备方法在降低反应温度的同时,利用了真空减压及时排走多余的醇类溶液和小分子组分,促进反应正向进行,避免了传统方法需要高温排水导致原料升华或挥发,继而导致管道堵塞和原料比例失衡的问题;引入羟乙基异氰尿酸酯和芳香二元胺,使得聚酯亚胺绝缘漆包线满足180热级使用,聚酯亚胺绝缘漆的电性能和化学性能均优于国家标准要求;过量的二元醇促进反应正向,减少对苯二甲酸二甲酯升华,并且过量的多元醇溶剂使得等同容积的反应容器下能合成树脂量更多,最终调配成品聚酯亚胺绝缘漆的量更大;将芳香二元胺、偏苯三酸酐和正钛酸丁酯分成多步添加,使得即使在放热反应中,也能使得反应温度波动小,提高反应的可控性。

77.实施例4

78.本实施例公开了一种聚酯亚胺绝缘漆的制备方法,包括以下步骤,

79.s1、称取以下配方量的原料:偏苯三酸酐9份,芳香二元胺5份,二元醇12份,丙三醇9份;对苯二甲酸二甲酯25份,三羟乙基异氰尿酸酯11份,三甲苯16份,混甲酚35份,n甲基吡硌烷酮6份,正钛酸丁酯2.5份,树脂1.5份,其中,所述树脂是酚醛树脂、氨基树脂、丙烯酸树脂中的一种或多种;

80.s2、将所述反应容器干燥后通氮气8min后加入所述n甲基吡硌烷酮溶剂,加入部分量的偏苯三酸酐,在搅拌下升温到130℃,保温保温0.8小时直至偏苯三酸酐溶解;

81.s3、将芳香二元胺等分为四份,按每加入一份芳香二元胺,保温反应0.8小时的方式,直至加完两份的芳香二元胺;

82.s4、将剩下部分量的偏苯三酸酐投入s3所得的物料中,按每加入一份芳香二元胺,保温反应0.8小时的方式,直至加完剩余两份的芳香二元胺;

83.s5、将s4所得的物料逐渐升温到150℃,保温反应5小时,直至不再排出生成的水分,得到亚胺二羧酸;

84.s6、将亚胺二羧酸降温到110℃,将多元醇溶剂、对苯二甲酸二甲酯和三羟乙基异氰尿酸酯依次投入反应容器中,升温搅拌到145℃,固体溶解后,得到透明液体;

85.s7、投入部分量的正钛酸丁酯,逐渐升温到180℃并保温反应6小时,直至物料变得透明;

86.s8、将s7所得的物料升温度至200℃,保温6小时,保温后,通过真空减压,抽出过量的多元醇溶剂和小分子组分,通过锥拌粘度计测粘度值测量并观察物料的粘度变化,达到预定值后,停止真空减压;

87.s9、将s8获得的物料降温到115℃,加入三甲苯和混甲酚,搅拌后,加入树脂以及剩余部分量的正钛酸丁酯,继续搅拌半个小时后,得到聚酯亚胺绝缘漆。

88.本实施例中,所述s2中的偏苯三酸酐加入量与所述s4中的偏苯三酸酐加入量之比是1:1.5。

89.本实施例中,所述s7中的正钛酸丁酯加入量与所述s9中的正钛酸丁酯加入量之比是1:7。

90.上述的聚酯亚胺绝缘漆的制备方法,其通过精确控制较低的酯交换的反应温度和亚胺酸的反应温度,使得原材料不易升华或者挥发,保证了反应过程中物料的精确度,提高了反应质量;并且,该聚酯亚胺绝缘漆的制备方法在降低反应温度的同时,利用了真空减压及时排走多余的醇类溶液和小分子组分,促进反应正向进行,避免了传统方法需要高温排水导致原料升华或挥发,继而导致管道堵塞和原料比例失衡的问题;引入羟乙基异氰尿酸酯和芳香二元胺,使得聚酯亚胺绝缘漆包线满足180热级使用,聚酯亚胺绝缘漆的电性能和化学性能均优于国家标准要求;过量的二元醇促进反应正向,减少对苯二甲酸二甲酯升华,并且过量的多元醇溶剂使得等同容积的反应容器下能合成树脂量更多,最终调配成品聚酯亚胺绝缘漆的量更大;将芳香二元胺、偏苯三酸酐和正钛酸丁酯分成多步添加,使得即使在放热反应中,也能使得反应温度波动小,提高反应的可控性。

91.实施例5

92.本实施例公开了一种聚酯亚胺绝缘漆,采用实施例1的聚酯亚胺绝缘漆的制备方法获得。

93.性能测试

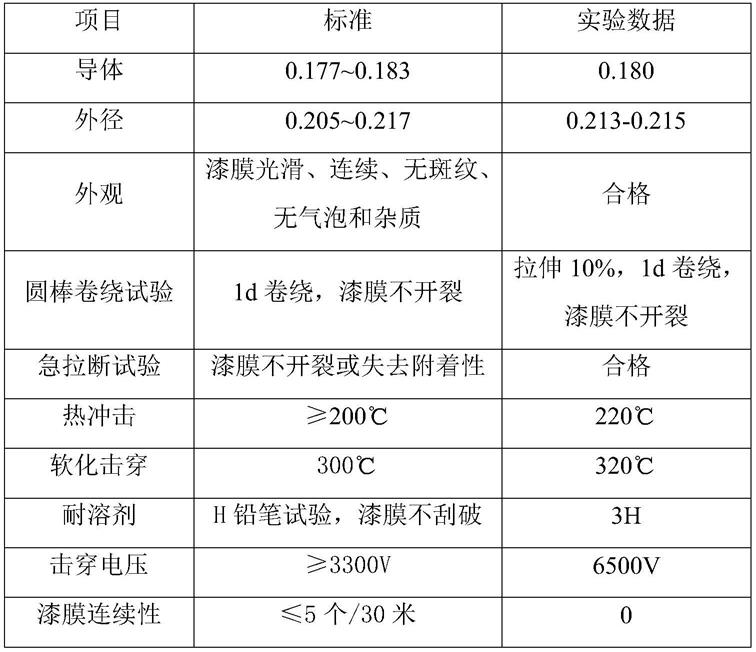

94.对实施例1制得的聚酯亚胺绝缘漆进行性能测试,经毛毡机涂线0.18规格并测试性能,参比标准gb/t6109.5-2008(180级漆包线,2级漆膜),得到表1所示的性能对比表。

95.表1

96.97.由表1可见,实施例1制得的聚酯亚胺绝缘漆的机械性能、热性能、耐化学性能和电性能均优于标准gb/t6109.5-2008或合格,可见本发明的聚酯亚胺绝缘漆制备方法在中低温下也能制备出耐热、耐化学和机械性能好的聚酯亚胺绝缘漆,适合于大规模生产应用。

98.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。同时,应当明白,对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

99.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。