1.本发明属于纳米材料制备领域,具体涉及具备分级孔结构的纳米多孔铜的制备方法。

背景技术:

2.近年来,纳米多孔贵金属由于具有较大的比表面积、高孔隙率及低密度等优点,在热交换、催化还原、检测传感等各个领域都受到广泛关注。经过一系列研究和发展,其中利用脱合金法制备纳米多孔铜成为一大热点。目前,铜锰体系以及铜铁合金因为其各自优点已经非常成熟。将铜锰铁三元合金进行脱合金得到分级孔结构的研究一直在进行,但是大部分都是通过熔炼、激光熔覆、3d打印等手段进行前驱体制备,腐蚀溶液都是h2so4、hcl、hf、naoh等强酸强碱,这样的制备成本较高,得到的孔径较粗大,而且存在一定的危险性。有部分研究使用(nh4)2so4溶液作为腐蚀剂来得到较小的孔径,但对于铜锰铁合金而言,在脱合金过程中会生产氢氧化铁胶体沉淀等附着在试样表面,导致腐蚀速率下降,并且无法保证完全腐蚀,因此需要一种既能得到小孔径又不影响腐蚀速率的腐蚀方法来对铜锰铁合金进行脱合金。

技术实现要素:

3.本发明的目的在于提供具备分级孔结构的纳米多孔铜的制备方法,解决了现有制备方法成本高,制备过程具有危险性,纳米多孔铜易被氧化韧带粗化的问题。

4.本发明所采用的技术方案是,具备分级孔结构的纳米多孔铜的制备方法,具体按照以下步骤实施:

5.步骤1、将铜、锰、铁粉的均匀混合成铜锰铁混合粉末,将混合粉末压制成坯;

6.步骤2、将步骤1得到的生坯进行烧结,得到前驱体合金;

7.步骤3、将步骤2得到的前驱体合金脱合金得到具有分级孔结构的纳米多孔铜。

8.本发明的特点还在于:

9.步骤1中铜锰铁按照原子比为:cu占30%-40%,mn占50%-65%,fe占5%-10%。

10.步骤1中混合粉末压制压力为5~20mpa。

11.步骤1中生坯厚度为1~2mm。

12.步骤2具体过程为:将生坯块放入真空气氛炉中烧结,在氩气的保护或者真空环境下,以750℃-950℃烧结后,保温1h-6h随炉冷却,得到前驱体合金。

13.步骤3具体过程为:将步骤2得到的前驱体合金放入1mol/l-3mol/l(nh4)2so4溶液中,将烧杯放置在磁力搅拌器上搅拌腐蚀,转速为200-400r/min,直至无气泡产生,随后依次用去离子水和酒精清洗试样,即得具有分级孔结构的纳米多孔铜。

14.本发明的有益效果是:本发明使用粉末冶金的方法大大降低了成本,前驱体的制备更加简单方便,且不再需要控制腐蚀电位,大大简化了使用电化学腐蚀的操作步骤,同时降低了成本;使用(nh4)2so4溶液腐蚀减少了实验中发生危险的可能性,且相较于一些强酸,

(nh4)2so4溶液腐蚀不会粗化韧带;在腐蚀的同时引入搅拌,防止腐蚀生成的胶体、沉淀附着在样品表面,加快了腐蚀速率,确保样品腐蚀完全,对于纳米多孔金属的产业化生产具有重大意义。

附图说明

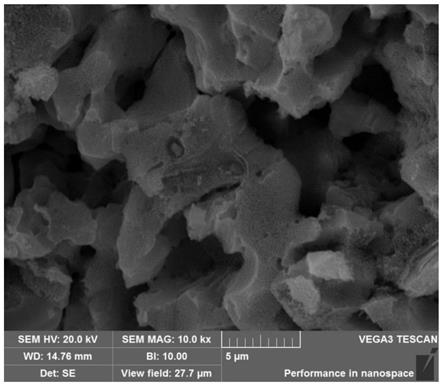

15.图1是本发明实施例1制备得到的纳米多孔铜的微观形貌图。

具体实施方式

16.下面结合附图和具体实施方式对本发明进行详细说明。

17.本发明具备分级孔结构的纳米多孔铜制备方法,具体按照以下步骤实施:

18.步骤1、将铜、锰、铁粉的均匀混合成铜锰铁混合粉末,将混合粉末压制成坯;

19.步骤1中铜锰铁按照原子比为:cu占30%-40%,mn占50%-65%,fe占5%-10%;混合粉末压制压力为5~20mpa;生坯厚度为1~2mm。

20.步骤2、将步骤1得到的生坯进行烧结,得到前驱体合金;

21.步骤2具体过程为:将生坯块放入真空气氛炉中烧结,在氩气的保护或者真空环境下,以750℃-950℃烧结后,保温1h-6h随炉冷却,得到前驱体合金。

22.步骤3、将步骤2得到的前驱体合金脱合金得到具有分级孔结构的纳米多孔铜。

23.步骤3具体过程为:将步骤2得到的前驱体合金放入1mol/l-3mol/l(nh4)2so4溶液中,将烧杯放置在磁力搅拌器上搅拌腐蚀,转速为200-400r/min,直至无气泡产生,随后依次用去离子水和酒精清洗试样,即得具有分级孔结构的纳米多孔铜。

24.实施例1

25.步骤1、将铜锰铁粉以30:65:5的原子比混合均匀后以10mpa压力压制成1mm生坯;

26.步骤2、将压制的生坯放入真空气氛炉中,在氩气的保护下以870℃保温4h后随炉冷却,得到前驱体合金;

27.步骤3、将前驱体合金放入1mol/l(nh4)2so4(250ml)溶液中,将烧杯放置在磁力搅拌器上控制转速为280r/min脱合金,直至无气泡产生,最后将脱合金的试样先后用去离子水和酒精分别清洗,即得具有分级孔结构的纳米多孔铜。

28.本实施例1得到的纳米多孔铜的微观形貌图,如图1所示,纳米孔尺寸为80nm,纳米韧带尺寸在120nm左右,微米孔尺寸在3-5μm之间。

29.实施例2

30.步骤1、将铜锰铁粉以35:60:5的原子比混合均匀后以5mpa压力压制成2mm生坯;

31.步骤2、将压制的生坯放入真空气氛炉中,在氩气的保护下以870℃保温1h后随炉冷却,得到前驱体合金。

32.步骤3、将前驱体合金放入3mol/l(nh4)2so4(250ml)溶液中,将烧杯放置在磁力搅拌器上控制转速为350r/min脱合金,直至无气泡产生,最后将脱合金的试样先后用去离子水和酒精分别清洗,即得具有分级孔结构的纳米多孔铜。

33.将实施例2得到的纳米多孔铜在扫描电子显微镜下观察,发现纳米孔尺寸在70nm左右,纳米韧带尺寸在110nm左右,微米孔尺寸在3-6μm之间。

34.实施例3

35.步骤1、将铜锰铁粉以40:55:5的原子比混合均匀后以15mpa压力压制成2mm生坯;

36.步骤2、将压制的生坯放入真空气氛炉中,在真空环境下以900℃保温4h后随炉冷却,得到前驱体合金。

37.步骤3、将前驱体合金放入2mol/l(nh4)2so4(250ml)溶液中,将烧杯放置在磁力搅拌器上控制转速为400r/min脱合金,直至无气泡产生,最后将脱合金的试样先后用去离子水和酒精分别清洗,即得具有分级孔结构的纳米多孔铜。

38.将实施例3得到的纳米多孔铜在扫描电子显微镜下观察,发现纳米孔尺寸在70nm左右,纳米韧带尺寸在100纳米左右,微米孔尺寸在3-6μm之间。

39.实施例4

40.步骤1、将铜锰铁粉以40:50:10的原子比混合均匀后以10mpa压力压制成1mm生坯;

41.步骤2、将压制的生坯放入真空气氛炉中,在真空环境下以750℃保温4h后随炉冷却,得到前驱体合金。

42.步骤3、将前驱体合金放入1mol/l(nh4)2so4(250ml)溶液中,将烧杯放置在磁力搅拌器上控制转速为200r/min脱合金,直至无气泡产生,最后将脱合金的试样先后用去离子水和酒精分别清洗,即得具有分级孔结构的纳米多孔铜。

43.将实施例4得到的纳米多孔铜在扫描电子显微镜下观察,发现其纳米孔尺寸在110nm左右,纳米韧带尺寸在140nm左右,微米孔尺寸在4-10μm之间。

44.实施例5

45.步骤1、将铜锰铁粉以35:55:10的原子比混合均匀后以20mpa压力压制成1.5mm生坯;

46.步骤2、将压制的生坯放入真空气氛炉中,在氩气的保护下以950℃保温6h后随炉冷却,得到前驱体合金。

47.步骤3、将前驱体合金放入1.5mol/l(nh4)2so4(250ml)溶液中,将烧杯放置在磁力搅拌器上控制转速为300r/min脱合金,直至无气泡产生,最后将脱合金的试样先后用去离子水和酒精分别清洗,即得具有分级孔结构的纳米多孔铜。

48.将实施例5得到的纳米多孔铜在扫描电子显微镜下观察,发现其纳米孔尺寸在90nm左右,纳米韧带尺寸在130nm左右,微米孔尺寸在4-8μm之间。

49.本发明与电化学脱合金方法相比,成本低,操作简单;与强酸化学腐蚀相比,安全性得到提高,同时搅拌可以大大提高腐蚀速率,韧带粗化现象减少很多,本发明制备的纳米多孔铜的纳米孔尺寸在100nm左右,微米孔尺寸在2-10μm之间,为纳米多孔合金的制备提供了一种新方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。