1.本发明属于铜基复合材料制备技术领域,具体涉及具有三维网状结构的石墨烯增强铜钼复合材料,还涉及具有三维网状结构的石墨烯增强铜钼复合材料的制备方法。

背景技术:

2.铜钼复合材料以其优异的导电、导热特性,以及高硬度、高弹性模量、低热膨胀系数等性能广泛应用于高压开关、微电子封装以及仪器仪表等众多领域。但是,铜钼属于二元难混熔体系,传统的机械合金化、熔渗法、液相烧结法和注射成型等工艺制备的铜钼合金尽管提高了力学性能,但往往以牺牲材料的导电导热性能为代价,从而限制了其更为广泛的应用。作为一种蜂窝状片层结构的二维材料,石墨烯因其优异的强度、超高的载流子迁移率和热导率等性能成为金属基复合材料的理想增强体。因此,将石墨烯引入到铜钼中,有望获得力学性能和导电导热性能优异的复合材料。

3.目前石墨烯增强铜基复合材料的制备方法有球磨法、分子级共混法、原位生长法、电化学法、熔铸法、轧制法等。尽管这些方法不同程度上获得了物理性能和力学性能的提升,但石墨烯片层间强的范德华力所造成的自身团聚,以及石墨烯与金属的界面润湿性差等问题仍没有得到有效解决,从而不能充分发挥石墨烯优异的本征特性。与二维石墨烯不同的是,三维网状石墨烯是一种非平面立体起伏的空间结构,所具有的各向同性使得片层之间分散更为均匀。同时,这种超连续片层可以在金属基体内部构筑成网络状连通通道,从而与金属达到三维空间上的紧密结合,这不仅能显著提高复合材料的导电导热性能,而且实现了复合材料强韧性的同时提高。因此,开发一种具有三维网状结构的石墨烯增强铜钼复合材料及制备方法具有重要的工程意义和实用价值。

技术实现要素:

4.本发明的目的是提供具有三维网状结构的石墨烯增强铜钼复合材料。

5.本发明的目的还在于提供具有三维网状结构的石墨烯增强铜钼复合材料的制备方法,本发明通过表面改性、静电自组装和原位还原相结合的方法,实现了氧化还原石墨烯(rgo)在铜钼复合材料中的连续分布和均匀分散,解决了石墨烯片易团聚和难分散的问题。随后经热压烧结技术,促使rgo在基体中形成各向同性的连通通路,获得了具有三维网状结构的rgo增强铜钼复合材料。此外,烧结过程中在界面处生成的碳化钼,实现了cu和mo界面处的冶金结合,有利于复合材料性能的进一步提高。

6.本发明所采用的第一种技术方案是,具有三维网状结构的石墨烯增强铜钼复合材料,按照质量百分比包括以下组分:cu 78.5~89.9wt.%;mo 10.0~20.0wt.%;氧化还原石墨烯0.1~1.5wt.%,以上各组分质量百分比之和为100%。

7.本发明所采用的第二种技术方案是,具有三维网状结构的石墨烯增强铜钼复合材料的制备方法,具体步骤如下:

8.步骤1,按照如下质量百分比称取原料:cu粉78.5~89.9wt.%;mo粉10.0~

20.0wt.%;氧化石墨烯0.1~1.5wt.%,以上各组分质量百分比之和为100%;

9.步骤2,将步骤1称取的cu粉加入十六烷基三甲基溴化铵(ctab)的乙醇溶液中,磁力搅拌0.5~1h后洗涤离心得到改性cu粉;

10.步骤3,将氧化石墨烯加入到乙醇中,超声分散1~2h,随后加入cu(no3)2·

3h2o磁力搅拌0.5~1h,得到负载cu

2

的氧化石墨烯混合溶液;

11.步骤4,将步骤1获得的改性cu粉加入到步骤3负载cu

2

的氧化石墨烯混合溶液中,磁力搅拌0.5~1h,随后加入mo,再磁力搅拌0.5~1h,得到go/cu-mo的混合溶液;

12.步骤5,将抗坏血酸溶液逐滴加入到步骤4获得的go/cu-mo混合溶液中,加入naoh调节ph值至10~12,随后放入90~100℃水浴锅中磁力搅拌6~8h,完全干燥后得到原位还原氧化石墨烯增强铜钼复合粉末;

13.步骤6,将步骤5得到的还原氧化石墨烯增强铜钼复合粉末装入石墨模具中预压,随后放入真空热压烧结炉中烧结至900~950℃,保温30~45min,最后随炉冷却,即得到具有三维网络结构的石墨烯增强铜钼复合材料。

14.本发明的特点还在于,

15.步骤2中十六烷基三甲基溴化铵(ctab)的乙醇溶液浓度为0.3~0.6mg/ml,磁力搅拌速率为300~400rpm;

16.步骤3中氧化石墨烯溶液的浓度为0.4~7.5mg/ml,氧化石墨烯与cu

2

的质量比1:5~10,磁力搅拌速率为300~400rpm;

17.步骤5中抗坏血酸溶液的溶度为8.0~30.0mg/ml,氧化石墨烯与抗坏血酸的质量比为1:0.4~1.6;

18.步骤6中石墨模具压制压力为8~10mpa,保压时间10~20s,真空热压烧结炉内的真空度不低于1

×

10-3

pa,升温速度为30~40℃/min。

19.本发明的有益效果是,本发明获得的具有三维网状结构的石墨烯增强铜钼复合材料,实现了还原氧化石墨烯在金属基体中的连续分散和均匀分布,解决了石墨烯在铜基复合材料中易团聚和难分散的问题;所构筑的三维网状石墨烯结构在铜钼复合材料中形成了具有各向同性的连续通道,不仅提升了复合材料的导电导热性能,而且更有助于载荷的传递,同时实现了增强增韧的效果。此外,在铜和钼界面处原位生成的碳化钼,增强了铜与钼界面间的结合,进一步提高了复合材料性能。

20.本发明的制备方法优势在于,有机结合了表面改性、静电自组装、原位还原和真空热压烧结技术的优点。首先经阳离子改性的cu粉与氧化石墨烯(go)表面携带的阴离子在溶液中形成静电自组装效应,在静电引力的作用下,带相反电荷的氧化石墨烯吸附在改性的cu离子表面。在绿色还原剂抗坏血酸作用下,cu颗粒表面的go片层被原位还原成连续分布的还原氧化石墨烯(rgo),同时go表面负载的cu

2

也被还原成纳米铜颗粒。在热压烧结过程中,cu颗粒表面原位生成的rgo在外部施加的压力以及由于金属cu与石墨烯因热膨胀系数差产生的热应力效应共同作用下使cu粉表面原位还原的rgo发生焊合,促使rgo在基体中形成了连续的三维网络状结构,从而为电子、声子和载荷的传递提供了连续通道。此外,连通的石墨烯三维网络在进一步烧结过程中对基体晶粒产生更强的限制作用,更有效地阻碍了基体晶粒的长大。与此同时,cu表面的rgo与mo在界面处原位生成的碳化钼,同时碳化钼作为一种传统增强相,其本身具有较高的硬度和耐蚀性,也进一步优化了铜基复合材料的性

能。

附图说明

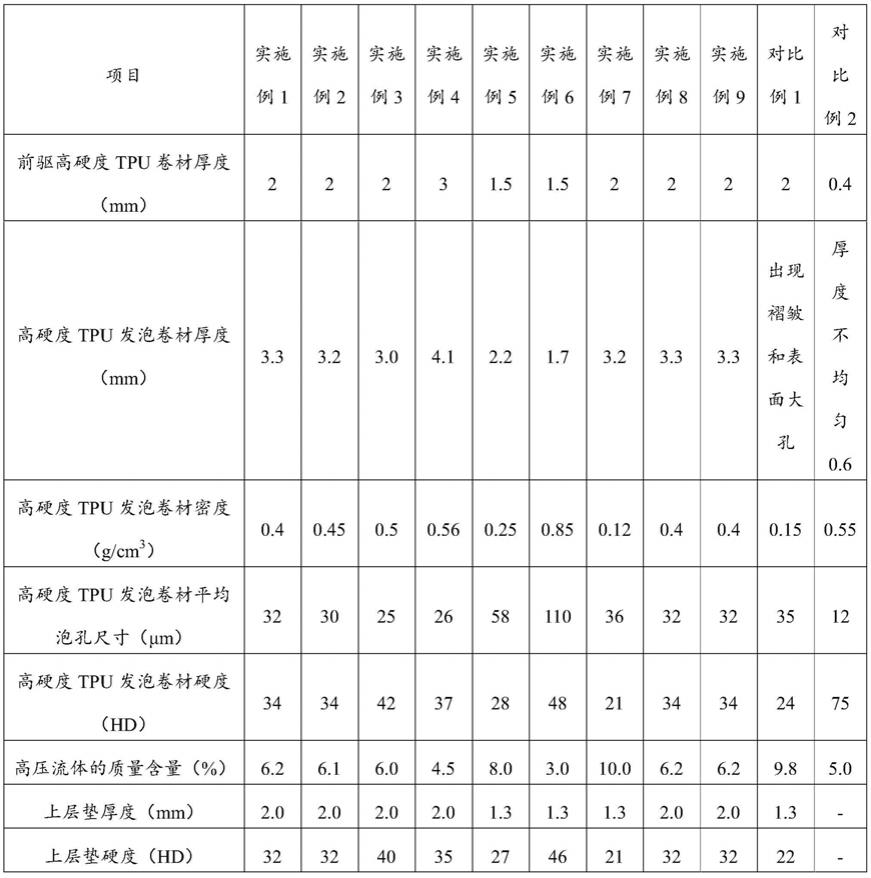

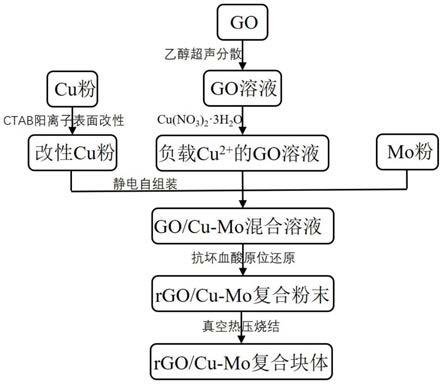

21.图1是本发明具有三维网状结构的石墨烯增强铜钼复合材料制备方法制备流程图;

22.图2是本发明具有三维网状结构的石墨烯增强铜钼复合粉末形貌的低倍照片;

23.图3是本发明具有三维网状结构的石墨烯增强铜钼复合粉末形貌的高倍照片;

24.图4是本发明具有三维网状结构的石墨烯增强铜钼块体复合材料的显微组织。

具体实施方式

25.本发明提供的具有三维网状结构的石墨烯增强铜钼复合材料,包括cu、mo和还原氧化石墨烯(rgo)三种组分,对应的质量百分比分别为78.5~89.9%,10.0~20.0%,0.1~1.5%,以上各组分质量百分比之和为100%。

26.具有三维网状结构的石墨烯增强铜钼复合材料制备方法如图1所示,具体步骤如下:

27.步骤1,首先称取157~179.8g的cu粉,加入到400~500ml浓度为0.3~0.6mg/ml的十六烷基三甲基溴化铵乙醇溶液中,以300~400rpm的速率磁力搅拌0.5~1h,洗涤离心得到阳离子改性的cu粉;

28.步骤2,称取0.2~3g的go加入到400~500ml乙醇中,获得浓度为0.4~7.5mg/ml的go溶液,超声分散1~2h,随后加入2~30g的cu(no3)2·

3h2o,其中go与cu

2

的质量比1:5~10,磁力搅拌0.5~1h,得到负载cu

2

的氧化石墨烯混合溶液;

29.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌0.5~1h,在静电自组装作用下实现氧化石墨烯在改性cu粉表面的均匀包覆和连续分散,随后加入20~40g的mo粉,再进行磁力搅拌0.5~1h,得到go/cu-mo的混合溶液;

30.步骤4,量取40~60ml浓度为8~30mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中氧化石墨烯(go)与抗坏血酸的质量比为1:0.4~1.6,再加入naoh调节ph值至10~12,随后放入90~100℃水浴锅中磁力搅拌6~8h,完全干燥后得到原位还原合成的石墨烯增强铜钼复合粉末;

31.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力8~10mpa,保压10~20s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,以30~40℃/min加热速度升温至900~950℃烧结,保温30~45min,烧结的同时施加轴向压力30~45mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强铜钼复合材料(rgo/cu-mo)。

32.下面结合具体实施例对本发明进行详细说明。

33.实施例1

34.步骤1,首先称取179.8g的cu粉,加入到500ml浓度为0.6mg/ml的十六烷基三甲基溴化铵乙醇溶液中,在400rpm的速率下磁力搅拌1h,洗涤离心得到阳离子改性的cu粉;

35.步骤2,称取0.2g的go加入到500ml乙醇中,超声分散1h,随后加入2g的cu(no3)2·

3h2o,其中go与cu

2

的质量比为1:10,磁力搅拌0.5h,得到负载cu

2

的go混合溶液;

36.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌1h,在静电

自组装作用下实现go在改性cu粉表面的均匀包覆和连续分散,随后加入20g的mo粉,再磁力搅拌0.5h,得到go/cu-mo的混合溶液;

37.步骤4,量取40ml浓度为8.0mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中go与抗坏血酸的质量比为1:1.6,再加入naoh调节ph值至10,随后放入90℃水浴锅中磁力搅拌6h,完全干燥后得到原位还原的石墨烯增强铜钼复合粉末;

38.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力8mpa,保压10s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,随后以30℃/min的升温速度加热到900℃,保温30min,烧结的同时施加轴向压力30mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强的铜钼复合材料(rgo/cu-mo)。

39.本实施例中,0.1wt.%rgo/cu-10wt.%mo复合材料的致密度和电导率分别为97.4%和83.3%iacs,抗拉强度为288mpa,伸长率为6.4%。

40.实施例2

41.步骤1,首先称取179.4g的cu粉,加入到500ml浓度为0.6mg/ml的十六烷基三甲基溴化铵乙醇溶液中,在400rpm的速率下磁力搅拌1h,洗涤离心得到阳离子改性的cu粉;

42.步骤2,称取0.6g的go加入到500ml乙醇中,超声分散1h,随后加入6g的cu(no3)2·

3h2o,其中go与cu

2

的质量比为1:10,磁力搅拌0.5h,得到负载cu

2

的go混合溶液;

43.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌1h,在静电自组装作用下实现go在改性cu粉表面的均匀包覆和连续分散,随后加入20g的mo粉,再磁力搅拌0.5h,得到go/cu-mo的混合溶液;

44.步骤4,量取40ml浓度为18.0mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中go与抗坏血酸的质量比为1:1.2,再加入naoh调节ph值至10,随后放入90℃水浴锅中磁力搅拌6h,完全干燥后得到原位还原的石墨烯增强铜钼复合粉末;

45.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力8mpa,保压10s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,随后以30℃/min的升温速度加热到900℃,保温30min,烧结的同时施加轴向压力30mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强的铜钼复合材料(rgo/cu-mo)。

46.本实施例中,0.3wt.%rgo/cu-10wt.%mo复合材料的致密度和电导率分别为98.0%和84.5%iacs,抗拉强度为302mpa,伸长率为7.7%。

47.实施例3

48.步骤1,首先称取179.0g的cu粉,加入到500ml浓度为0.6mg/ml的十六烷基三甲基溴化铵乙醇溶液中,在400rpm的速率下磁力搅拌1h,洗涤离心得到阳离子改性的cu粉;

49.步骤2,称取1g的go加入到500ml乙醇中,超声分散1h,随后加入10g的cu(no3)2·

3h2o,其中go与cu

2

的质量比为1:10,磁力搅拌0.5h,得到负载cu

2

的go混合溶液;

50.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌1h,在静电自组装作用下实现go在改性cu粉表面的均匀包覆和连续分散,之后加入20g的mo粉,再磁力搅拌0.5h,得到go/cu-mo的混合溶液;

51.步骤4,量取40ml浓度为25mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中go与抗坏血酸的质量比为1:1,再加入naoh调节ph值至10,随后放入90℃水浴锅中磁力搅拌6h,完全干燥后得到原位还原的石墨烯增强铜钼复合粉末;

52.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力8mpa,保压10s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,随后以30℃/min的升温速度加热到900℃,保温30min,烧结的同时施加轴向压力30mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强的铜钼复合材料(rgo/cu-mo)。

53.本实施例中,0.5wt.%rgo/cu-10wt.%mo复合材料的致密度和电导率分别为98.3%和86.7%iacs,抗拉强度为316mpa,伸长率为9.3%。

54.实施例4

55.步骤1,首先称取178g的cu粉,加入到500ml浓度为0.6mg/ml的十六烷基三甲基溴化铵乙醇溶液中,在400rpm的速率下磁力搅拌1h,洗涤离心得到阳离子改性的cu粉;

56.步骤2,称取2g的go加入到500ml乙醇中,超声分散1h,随后加入20g的cu(no3)2·

3h2o,其中go与cu

2

的质量比为1:10,磁力搅拌0.5h,得到负载cu

2

的go混合溶液;

57.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌1h,在静电自组装作用下实现go在改性cu粉表面的均匀包覆和连续分散,随后加入20g的mo粉,再磁力搅拌0.5h,得到go/cu-mo的混合溶液;

58.步骤4,量取40ml浓度为30.0mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中go与抗坏血酸的质量比为1:0.6,再加入naoh调节ph值至10,随后放入90℃水浴锅中磁力搅拌6h,完全干燥后得到原位还原的石墨烯增强铜钼复合粉末;

59.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力8mpa,保压10s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,随后以30℃/min的升温速度加热到900℃,保温30min,烧结的同时施加轴向压力30mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强的铜钼复合材料(rgo/cu-mo)。

60.本实施例中,1.0wt.%rgo/cu-10wt.%mo复合材料的致密度和电导率为98.5%和88.9%iacs,抗拉强度为330mpa,伸长率为10.2%。

61.实施例5

62.步骤1,首先称取177g的cu粉,加入到500ml浓度为0.6mg/ml的十六烷基三甲基溴化铵乙醇溶液中,在400rpm的速率下磁力搅拌1h,洗涤离心得到阳离子改性的cu粉;

63.步骤2,称取3g的go加入到500ml乙醇中,超声分散1h,随后加入30g的cu(no3)2·

3h2o,其中go与cu

2

的质量比为1:10,磁力搅拌0.5h,得到负载cu

2

的go混合溶液;

64.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌1h,在静电自组装作用下实现go在改性cu粉表面的均匀包覆和连续分散,随后加入20g的mo粉,再磁力搅拌0.5h,得到go/cu-mo的混合溶液;

65.步骤4,量取40ml浓度为30.0mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中go与抗坏血酸的质量比为1:0.4,再加入naoh调节ph值至10,随后放入90℃水浴锅中磁力搅拌6h,完全干燥后得到原位还原的石墨烯增强铜钼复合粉末;

66.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力8mpa,保压10s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,随后以30℃/min的升温速度加热到900℃,保温30min,烧结的同时施加轴向压力30mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强的铜钼复合材料(rgo/cu-mo)。

67.本实施例中,1.5wt.%rgo/cu-10wt.%mo复合材料的致密度和电导率分别为

97.5%和86.0%iacs,抗拉强度为308mpa,伸长率为8.9%。

68.实施例6

69.步骤1,首先称取157g的cu粉,加入到400ml浓度为0.4mg/ml的十六烷基三甲基溴化铵乙醇溶液中,在300rpm的速率下磁力搅拌0.5h,洗涤离心得到阳离子改性的cu粉;

70.步骤2,称取3g的go加入到400ml乙醇中,超声分散2h,随后加入15g的cu(no3)2·

3h2o,其中go与cu

2

的质量比为1:5,磁力搅拌1h,得到负载cu

2

的go混合溶液;

71.步骤3,将步骤1获得的改性cu粉加入到步骤2的混合溶液中,磁力搅拌1h,在静电自组装作用下实现go在改性cu粉表面的均匀包覆和连续分散,随后加入40g的mo粉,再磁力搅拌0.5h,得到go/cu-mo的混合溶液;

72.步骤4,量取60ml浓度为30.0mg/ml的抗坏血酸溶液,逐滴加入到步骤3获得的混合溶液中,其中go与抗坏血酸的质量比为1:0.6,再加入naoh调节ph值至12,随后放入100℃水浴锅中磁力搅拌8h,完全干燥后得到原位还原的石墨烯增强铜钼复合粉末;

73.步骤5,将步骤4得到的复合粉末装入石墨模具中预压,压制压力10mpa,保压20s,接着放入真空热压烧结炉中,抽真空直至真空度不低于1

×

10-3

pa,随后以40℃/min的升温速度加热到950℃,保温45min,烧结的同时施加轴向压力45mpa,最后随炉冷却,即得到具有三维网络结构的石墨烯增强的铜钼复合材料(rgo/cu-mo)。

74.本实施例中,1.5wt.%rgo/cu-20wt.%mo复合材料的致密度和电导率分别为97.4%和84.2%iacs,抗拉强度为320mpa,伸长率为7.0%。

75.结合实施案例说明,在相同工艺条件下制备的未添加rgo的cu-mo复合材料,其致密度和电导率分别为93.5%和78.8%iacs,抗拉强度为236mpa,伸长率为6.1%。三维网状构型rgo增强的cu-mo复合材料,在rgo含量为1wt.%时,电导率、抗拉强度和伸长率分别为88.9%iacs、363mpa和13.2%。与cu-mo相比,电导率、抗拉强度和伸长率分别提高了12.8%、39.8%和67.2%。图2为1.0wt.%rgo增强cu-mo复合粉体的形貌,可以看出,具有薄褶皱状的rgo片层均匀包覆在cu颗粒表面,且呈连续分布在cu表面中,说明有效解决了rgo片层间因范德华力引起的团聚问题。从图3高倍照片可以看出,rgo表面负载有大量且均匀分布的纳米铜颗粒,有利于提高rgo与铜基体之间的烧结致密性,从而促进复合材料的界面结合。图4是1.0wt.%rgo增强cu-mo块体复合材料表面腐蚀后的显微组织照片,可以看出rgo在铜基体中呈连续通路分布,说明在真空热压烧结过程中,施加的外部压力以及金属cu与石墨烯因热膨胀系数差产生巨大的热应力效应,使cu粉表面原位还原的rgo片层发生焊合,并促进了与基体界面的结合。以上实例表明石墨烯网络的形成可同时实现铜钼基复合材料强度以及韧性的提升。此外,石墨烯网络为电子和声子的传输提供了连续的通路,提高了铜基复合材料导电导热性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。