1.本发明涉及激光器技术领域,具体而言,涉及一种半导体激光器及半导体激光器的制备方法。

背景技术:

2.半导体激光器具有体积小、寿命长、电光转换效率高、波长可调范围广和可靠性好等优点,目前已广泛应用于工业、医疗、军事等领域。但随着人们在国防、制造和空间探测等应用领域对高功率激光器需求的不断增加,实现全固态、光纤以及半导体激光器的高功率高性能输出已成为迫切的需求。相比于固体激光器、光纤激光器等技术,半导体激光器的电光转换效率可高达50%左右,即便如此仍会有一半的电能转换为热能,如果散热效果不佳,会造成芯片温度升高,这会直接影响半导体激光器的阈值电流密度、输出功率、微分量子效率等一系列性能,并导致半导体激光器寿命和可靠性下降,甚至会损毁芯片。例如,一般情况下,半导体激光器的发光波长随温度变化为0.2mm-0.3nm/℃,在室温附近,半导体激光器温度每升高1℃,其发光强度会相应地减少1%左右。因此,解决激光芯片的散热问题成为进一步提高半导体激光器功率和光束质量的关键因素。激光芯片的冷却和封装是制造大功率半导体激光器的重要环节。

3.由于大功率半导体激光器的输出功率高、发光面积小,其工作时产生的热量密度很高,这对封装结构和工艺提出了更高要求。目前,半导体激光器常见的散热途径是通过激光芯片和热沉之间的温差形成对流传热,使激光芯片中的废热传入热沉中,热沉与水、空气、液氨等冷却介质直接接触将激光芯片所产生的废热经冷却介质带走,完成半导体激光器的散热。而提高激光芯片器件散热途径的方法主要有两种:一是采用散热性能更好的散热结构;二是研发出热导率更高的散热材料。近年来,石墨膜材料由于体积小、重量轻,以及超高导热特性(横向热导率为铜、银金属的3-5倍),被认为是电子和光子器件热管理的理想材料,目前在电子器件中已经有了广泛的应用。

4.现有技术中,采用高导热石墨烯或石墨膜材料作为导热层,可以增强半导体激光器的散热控温效果,但是,由于石墨膜材料的热膨胀系数与半导体激光器材料砷化鎵(gaas)的热膨胀系数不匹配,而且一般石墨膜材料与激光芯片是直接接触的,这样会导致热应力过大的问题。

技术实现要素:

5.本发明的主要目的在于提供一种半导体激光器及半导体激光器的制备方法,以解决现有技术中的半导体激光器热应力过大的问题。

6.为了实现上述目的,本发明提供了一种半导体激光器,包括:激光器组件,包括激光芯片;石墨结构,位于激光芯片的一侧;热沉结构,包括用于防止激光芯片和石墨结构之间产生热应力的过渡热沉,过渡热沉位于石墨结构和激光芯片之间,且激光芯片通过过渡热沉与石墨结构连接。

7.进一步地,热沉结构位于激光器组件和石墨结构之间,热沉结构在石墨结构上的投影面积大于或等于石墨结构的面积,以阻隔石墨结构和激光器组件。

8.进一步地,热沉结构还包括用于散热且与石墨结构连接的第一热沉,过渡热沉的至少一侧设有第一热沉。

9.进一步地,半导体激光器还包括用于散热的第二热沉,第二热沉位于石墨结构的背离激光芯片的一侧。

10.进一步地,半导体激光器还包括导热胶层,石墨结构的至少一侧设有导热胶层;或者,激光芯片与过渡热沉之间设有焊接层。

11.进一步地,半导体激光器还包括设置在第一热沉和过渡热沉之间的密封胶层。

12.进一步地,过渡热沉的热膨胀系数与激光芯片的热膨胀系数相一致;或者,过渡热沉由铜钨材料制成。

13.进一步地,激光器组件还包括位于激光芯片的相对两侧且与激光芯片电连接的两个电极,电极与激光芯片位于热沉结构的同一侧,热沉结构包括与两个电极对应设置的两个第一热沉。

14.进一步地,半导体激光器还包括位于第一热沉和与第一热沉对应的电极之间的绝缘件。

15.进一步地,激光器组件还包括用于连接电极和激光芯片的金丝组件。

16.根据本发明的另一方面,本发明提供了一种半导体激光器的制备方法,用于制备上述的半导体激光器,半导体激光器的制备方法包括:在激光芯片和石墨结构之间设置过渡热沉的过渡热沉设置步骤;连接激光芯片与过渡热沉的第一连接步骤;连接过渡热沉与石墨结构的第二连接步骤。

17.进一步地,在过渡热沉设置步骤之后,半导体激光器的制备方法还包括:在石墨结构的朝向第一热沉与过渡热沉的一侧点胶,以形成导热胶层的导热胶层形成步骤;利用导热胶层连接第一热沉和石墨结构的第三连接步骤。

18.进一步地,在第二连接步骤之后,且在第三连接步骤之后,半导体激光器的制备方法还包括在第一热沉和过渡热沉之间进行点胶,以形成密封胶层的密封胶层形成步骤。

19.进一步地,第一连接步骤包括利用焊料蒸发技术在过渡热沉表面形成焊接层,以连接激光芯片和过渡热沉。

20.进一步地,在第一连接步骤之后,半导体激光器的制备方法还包括:在石墨结构的朝向第二热沉的一侧进行点胶的导热胶层形成步骤;利用导热胶层将第二热沉与石墨结构连接的第四连接步骤。

21.应用本发明的技术方案,通过在激光芯片和石墨结构之间增加过渡热沉,且过渡热沉用于防止激光芯片和石墨结构之间产生热应力,从而可以避免激光芯片和石墨结构之间直接接触,进而可以减少封装过程中所带来的封装热应力。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

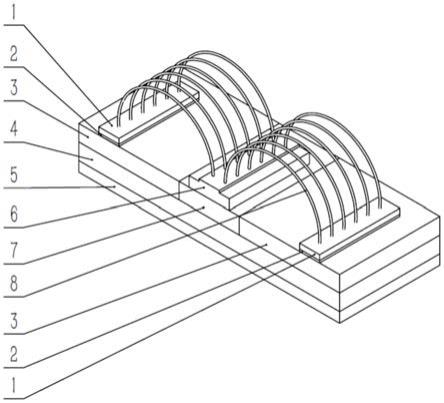

23.图1示出了本发明的实施例的半导体激光器的结构示意图;

24.图2示出了本发明的实施例的半导体激光器的制备方法的一个流程示意图;以及

25.图3示出了本发明的实施例的半导体激光器的制备方法的另一个流程示意图。

26.其中,上述附图包括以下附图标记:

27.1、电极;2、绝缘件;3、第一热沉;4、石墨结构;5、第二热沉;6、激光芯片;7、过渡热沉;8、金丝组件。

具体实施方式

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

29.如图1所示,本发明的实施例提供了一种半导体激光器。半导体激光器包括激光器组件、石墨结构4和热沉结构。其中,激光器组件包括激光芯片6;石墨结构4位于激光芯片6的一侧;热沉结构包括用于防止激光芯片6和石墨结构4之间产生热应力的过渡热沉7,过渡热沉7位于石墨结构4和激光芯片6之间,且激光芯片6通过过渡热沉7与石墨结构4连接。

30.上述技术方案中,通过在激光芯片6和石墨结构4之间增加过渡热沉7,且过渡热沉7用于防止激光芯片6和石墨结构4之间产生热应力,从而可以避免激光芯片6和石墨结构4之间直接接触,进而可以减少封装过程中所带来的封装热应力。

31.进一步地,通过上述设置能够将石墨材料应用在激光芯片散热领域,从而让激光芯片能够得到有效散热,以有效降低安全隐患。

32.具体地,本发明的实施例中,过渡热沉7的热膨胀系数与激光芯片6的热膨胀系数相一致。这样,当激光芯片6和过渡热沉7受热膨胀后,激光芯片6和过渡热沉7的膨胀体积一致,这样可以避免因激光芯片6和过渡热沉7受热膨胀不一致而产生热应力的问题。

33.优选地,本发明的实施中,过渡热沉7采用与砷化镓的热膨胀系数相近的铜钨材料制成。

34.需要说明的是,本发明的实施例中,过渡热沉7的热膨胀系数与激光芯片6的热膨胀系数相一致是指制成过渡热沉7的材料的热膨胀系数与制成激光芯片6的砷化镓的热膨胀系数相差9%至18%,具体地,砷化镓的热膨胀系数为6.4

×

10-6

/k,过渡热沉的热膨胀系数为7.0

×

10-6

/k至7.5

×

10-6

/k。

35.优选地,本发明的实施例中,激光芯片6与过渡热沉7之间设有焊接层。这样可以将激光芯片6和过渡热沉7连接起来,从而增加半导体激光器的结构稳定性。具体地,过渡热沉7的上表面采用金锡焊料通过焊料蒸发技术与激光芯片6牢固焊接在一起。

36.优选地,本发明的实施例中,将激光芯片6放置在过渡热沉7中央位置上。

37.优选地,本发明的实施例中,石墨结构4的厚度为0.01mm至0.02mm,优选为0.012mm。

38.由于石墨结构的表面普遍存在掉粉现象,而掉落的石墨粉会造成芯片短路,因此,如图1所示,本发明的实施例中,热沉结构位于激光器组件和石墨结构4之间,热沉结构在石墨结构4上的投影面积大于或等于石墨结构4的面积,以阻隔石墨结构4和激光器组件。

39.通过上述设置,通过利用热沉结构将石墨结构4和激光器组件进行阻隔,也就是说将石墨结构4的表面都封闭起来,这样可以避免石墨结构4掉粉所带来的影响,从而保证激光芯片6的电路的安全工作。

40.如图1所示,本发明的实施例中,热沉结构还包括用于散热且与石墨结构4连接的第一热沉3,过渡热沉7的至少一侧设有第一热沉3。

41.通过上述设置,激光芯片6的热量可以通过过渡热沉7传递到石墨结构4,然后石墨结构4将热量传递至第一热沉3,从而实现散热。

42.优选地,本发明的实施例中,第一热沉3由紫铜材料制成。

43.优选地,本发明的实施例中,第一热沉3的厚度为0.2mm至0.3mm。

44.如图1所示,本发明的实施例中,半导体激光器还包括用于散热的第二热沉5,第二热沉5位于石墨结构4的背离激光芯片6的一侧。

45.通过上述设置,激光芯片6的热量可以通过过渡热沉7传递到石墨结构4,然后石墨结构4将热量传递至第二热沉5,从而实现散热。

46.优选地,本发明的实施例中,第二热沉5为紫铜材料,厚度为0.2mm至0.5mm。

47.优选地,本发明的实施例中,过渡热沉7的厚度为0.2mm至0.3mm,这样,通过设置第一热沉3、过渡热沉7和第二热沉5的厚度尺寸,可以实现更好地散热。

48.具体地,本发明的实施例中,在激光芯片6下设置石墨结构4后,激光芯片6通过过渡热沉7将热量传递到石墨结构4的表面,而后利用石墨结构4的高横向导热率将有源区的热量迅速分散开,使得有源区的热量可以通过石墨结构4横向传导到第一热沉3和第二热沉5,并通过第一热沉3和第二热沉5传递至大气热沉中,这样,通过石墨结构4引入了新的散热通道,提高了半导体激光器的散热效率,能有效的降低有源区的结温。

49.具体地,本发明的实施例中,半导体激光器还包括与第二热沉5焊接的第三热沉,第三热沉位于第二热沉5的背离石墨结构4的一侧。这样可以使第二热沉5的热量传递至第三热沉,并通过第三热沉与大气对流,从而实现散热。

50.优选地,本发明的实施例中,采用金锡为焊料,利用焊料蒸发技术在第三热沉的表面形成焊接层,从而通过焊接层与第二热沉5连接。

51.具体地,本发明的实施例中,石墨结构4采用由碳元科技公司研发的热导率高达1000w/mk-2000w/mk的超高导热石墨材料制成,其具体型号为tgs12,这样可以利用超高导热石墨材料的平面导热特性可有效将激光芯片6发热部位处的热量及时扩散成面热源,并通过高超高导热石墨材料向第一热沉3或第二热沉5进行热传导,最后第一热沉3和第三热沉与外界对流传热,以将热量及时散发出去,有效降低了芯片高功率下的工作温度。

52.如图1所示,本发明的实施例中,半导体激光器还包括导热胶层,石墨结构4的至少一侧设有导热胶层。

53.通过上述设置,第一热沉或过渡热沉或第二热沉可以通过导热胶层与石墨结构4粘接,从而增加半导体激光器的结构稳定性,并且导热胶层也可以对热量进行传递,从而保证热量的传递。

54.优选地,本发明的实施例中,导热胶层为银胶。

55.优选地,本发明的实施例中,石墨结构4的相对两侧均设有导热胶层,这样,第一热沉、过渡热沉以及第二热沉均可以与石墨结构4连接。

56.如图1所示,本发明的实施例中,半导体激光器还包括设置在第一热沉3和过渡热沉7之间的密封胶层。

57.通过上述设置,可以避免外部环境中的水分通过第一热沉3和过渡热沉7之间的间

隙侵入到半导体激光器的内部。

58.优选地,本发明的实施例中,第一热沉3和过渡热沉7之间的间隙通过高导热灌封胶进行隔绝密封。

59.如图1所示,本发明的实施例中,激光器组件还包括位于激光芯片6的相对两侧且与激光芯片6电连接的两个电极1,电极1与激光芯片6位于热沉结构的同一侧,热沉结构包括与两个电极1对应设置的两个第一热沉3。

60.通过上述设置,电极1可以与电源连接,这样,电源可以通过电极1向激光芯片6供电。

61.当然,在附图未示出的替代实施例中,也可以只设置一个第一热沉3。

62.如图1所示,本发明的实施例中,半导体激光器还包括位于第一热沉3和与第一热沉3对应的电极1之间的绝缘件2。这样,绝缘件可以将电极1和第一热沉3进行阻隔,从而起到安全保护的作用。

63.优选地,本发明的实施例中,绝缘件2为绝缘膜。

64.如图1所示,本发明的实施例中,激光器组件还包括用于连接电极1和激光芯片6的金丝组件8。这样,金丝组件8可以进行导电,以使电极1和激光芯片6电连接。

65.优选地,半导体激光器为边发射式半导体激光器,采用cob(chips on board)封装结构。

66.具体地,本发明的实施例中,激光芯片的尺寸为4.5mmx0.5mmx0.105mm。

67.具体地,本发明的实施例中,过渡热沉的尺寸为5.0mm

×

4.5mm

×

0.2mm。

68.具体地,本发明的实施例中,石墨结构的尺寸为9.0mm

×

5.0mm

×

0.012mm,其横向热导率为1900w/mk。

69.如图2所示,本发明的实施例提供了一种半导体激光器的制备方法,用于制备上述的半导体激光器。半导体激光器的制备方法包括:在激光芯片和石墨结构之间设置过渡热沉的过渡热沉设置步骤;连接激光芯片6与过渡热沉7的第一连接步骤;连接过渡热沉7与石墨结构4的第二连接步骤。

70.上述技术方案中,通过在激光芯片6和石墨结构4之间增加过渡热沉7,且过渡热沉7用于防止激光芯片6和石墨结构4之间产生热应力,从而可以避免激光芯片6和石墨结构4之间直接接触,进而可以减少封装过程中所带来的封装热应力。

71.如图3所示,本发明的实施例中,在过渡热沉设置步骤之后,半导体激光器的制备方法还包括:在石墨结构4的朝向将第一热沉3与过渡热沉7的一侧点胶,以形成导热胶层的导热胶层形成步骤;利用导热胶层连接第一热沉3和石墨结构4的第三连接步骤。

72.上述技术方案中,通过设置导热胶层和第一热沉3,可以使石墨结构4的热量传递至第一热沉3,从而实现散热。

73.具体地,本发明的实施例中,利用高速精密点胶机在上述石墨结构4的表面点上一层0.01mm厚均质银胶,然后将连接有激光芯片6的过渡热沉7和第一热沉3粘接在涂覆均质银胶的石墨结构4上。

74.如图3所示,本发明的实施例中,在第二连接步骤之后,且在第三连接步骤之后,半导体激光器的制备方法还包括在第一热沉3和过渡热沉7之间进行点胶,以形成密封胶层的密封胶层形成步骤。

75.通过上述设置,可以避免外部环境中的水分通过第一热沉3和过渡热沉7之间的间隙侵入到半导体激光器的内部。

76.如图3所示,本发明的实施例中,第一连接步骤包括利用焊料蒸发技术在过渡热沉7表面形成焊接层,以连接激光芯片6和过渡热沉7。这样可以使过渡热沉7与激光芯片6连接。

77.如图3所示,本发明的实施例中,在第一连接步骤之后,半导体激光器的制备方法还包括:在石墨结构4的朝向第二热沉5的一侧进行点胶的导热胶层形成步骤;利用导热胶层将第二热沉5与石墨结构4连接的第四连接步骤。

78.上述技术方案中,通过设置导热胶层和第二热沉5,可以使石墨结构4的热量传递至第二热沉5,从而实现散热。

79.具体地,本发明的实施例中,可以利用高速精密点胶机在第二热沉5的表面点上一层约为0.01mm厚的均质银胶,而后将石墨结构4完全覆盖粘接在上面。

80.本发明的实施例中,在第三连接步骤之前,半导体激光器的制备方法还包括:使铝和氮气发生反应,并沉积在第一热沉3上形成绝缘件2的绝缘件形成步骤;在绝缘件2的背离第一热沉3的一侧镀铜层,以形成电极1的电极形成步骤。这样可以使电极1通过绝缘件2与第一热沉3绝缘连接。

81.具体地,本发明的实施例中,绝缘件形成步骤包括:采用磁控溅射技术,以铝为活泼金属靶,氮气为反应气体,在溅射过程中充入适量的反应气体,使铝原子在沉积过程中被氧化成氮化铝。这样可以形成绝缘件。

82.具体地,本发明的实施例中,通过调节氮气的流量可以调节在第一热沉3上形成的绝缘薄膜(绝缘件)的厚度。

83.本发明的实施例中,在第四连接步骤之后,半导体激光器的制备方法还包括利用焊料蒸发技术在第三热沉的表面形成焊接层,以连接第二热沉5和第三热沉。

84.优选地,本发明的实施例中,上述焊接层采用金锡为焊料形成。

85.本发明的实施例中,待焊接好的半导体激光器温度降低到室温后,半导体激光器的制备方法还包括使用金丝键合机,将激光芯片6和电极1用金丝组件8连接在一起。

86.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:通过在激光芯片和石墨结构之间增加过渡热沉,且过渡热沉用于防止激光芯片和石墨结构之间产生热应力,从而可以避免激光芯片和石墨结构之间直接接触,进而可以减少封装过程中所带来的封装热应力。

87.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。