1.本发明涉及电池技术领域,更具体地涉及一种制备双极性电极片的方法、电极片及模具。

背景技术:

2.现有的双极性电池极片一般采用导电基材制作,常见的种类有:导电塑料、金属钛板、硅板、铅板等。其中,采用导电塑料制成的极片,由于导电剂的引入使塑料流动性差、强度急剧恶化、成型工艺受阻,难以生产厚度小于2mm以下的极片,由此电极片制备得到的电池的极片体积占比大、强度差、导电性能差。采用金属钛板制成的极片,价格昂贵且加工难,钛表面接触硫酸容易钝化而无法导电。采用硅板的极片,制造成本高,导电性差,而且制造使用过程中极片容易破裂。如果直接采用铅板作为极片,由于铅的强度差,无法减少铅板的厚度,导致极片胶厚较重。

技术实现要素:

3.本发明为了克服现有技术的至少一个不足,提供一种可以使用铅锡条均匀分布在高分子基材内的制备双极性电极片的方法、电极片及模具。

4.为了实现上述目的,本发明提供一种双极性电极片,双极性电极片的厚度的范围为0.1mm-1mm,双极性电极片包括高分子基材,和至少一个铅锡条,铅锡条延着高分子基材的厚度的方向设于高分子基材的内部。

5.可选的,双极性电极片还包括铅箔片,铅箔片的厚度范围为0.05mm-1mm,铅箔片设于至少一个铅锡条的两端且设于双极性电极片的两侧,铅锡条两端的铅箔片和对应的铅锡条连接。

6.可选的,双极性电极片具有凹坑和凸起,凹坑和凸起成对形成于双极性电极片的两侧。

7.可选的,铅箔片的成分含量可以和铅锡条的成分含量相同,也可以不同。可选的,双极性电极片的表面具有凹坑或凸起,可以增加极片与铅膏的牢度,防止铅膏脱落,增加铅薄与铅膏的接触面积,提高铅膏利用率。

8.本发明还提供一种用于制备任一如上所述的双极性电极片的制备方法,制备方法包括:

9.制备双极性电极条:将至少一个铅锡条设于模具内,高分子基材挤出并包裹住至少一个铅锡条且也设于模具内;

10.切片:将双极性电极条切成双极性电极片。

11.可选的,制备方法还包括铅箔片的焊接:

12.将铅箔片放置在铅锡条的两端,在0.08s-0.12s的时间内通大电流,大电流的范围为7000a-10000a,使双极性电极片内的铅锡条和对应的铅箔片焊接在一起,铅锡条的熔点低于铅箔片的熔点但高于高分子基材的熔体温度。

13.可选的,制备方法还包括双极性电极片的热压:

14.通过不同形状的热压板热压双极性电极片,使热压后的双极性电极片具有凹坑和凸起。

15.可选的,在将至少一个铅锡条设于模具内之前,需要对铅锡条预先涂覆热熔胶。

16.本发明还提供一种用于制备任一如上所述的双极性电极片的模具,模具包括:

17.子模,设有至少一个供铅锡条穿过的均匀分布的第一穿孔;及

18.和子模相互配合的母模,子模和母模配合后形成用于容纳高分子基材的容纳腔,容纳腔和第一穿孔相连通;

19.其中,母模上设有入口,或子模上设有入口,或母模和子模配合后形成入口。

20.可选的,制备双极性电极片的模具还包括和每一个第一穿孔相配合的定位件,每个定位件设置在第一穿孔的靠近容纳腔的一侧的孔周;每个定位件具有第二穿孔,第二穿孔和互相配合的第一穿孔连通。

21.可选的,第二穿孔和第一穿孔的孔径不同;第二穿孔的孔径为0.5mm-5mm。

22.综上所述,本发明制备得到的双极性电极片中的铅锡条均匀分布在高分子基材中,而且厚度可控,可以根据需要切出需要的厚度更可以制备得到2mm以下的双极性电极片。

23.其中的铅箔片的焊接步骤、双极性电极片的热压步骤都是可选的,焊接了铅箔片的双极性电极片可以增加导电面积,热压过后具有凹坑和凸起的双极性电极片,用于增加极片与铅膏的牢度,防止铅膏脱落,增加铅箔与铅膏的接触面积,提高铅膏利用率,也增加了铅膏与铅箔的接触面积。

24.双极性电池比能量达到60wh/kg的级别,远远大于传统铅酸电池的40wh/kg的级别。而且,制备同样能量的双极性电池重量比传统的电池轻30%以上。

附图说明

25.图1是本发明中的实施例提供的制备双极性电极片的模具的截面图;

26.图2是本发明中的实施例提供的双极性电极条的立体示意图;

27.图3是图2中的双极性电极条切下的电极片的示意图;

28.图4是本发明中的实施例提供的另一种双极性电极条切下的电极片的示意图;

29.图5是本发明中的实施例提供的另一种双极性电极条切下的电极片的示意图;

30.图6是本发明中的实施例提供的双极性电极片的截面图;

31.图7是本发明中的实施例提供的一种双极性电极片的示意图;

32.图8是本发明中的实施例提供的另一种双极性电极片的示意图;

33.图9是本发明中的实施例提供的双极性电极片的制备方法的流程图。

具体实施方式

34.为让本发明的上述和其它目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合附图,作详细说明如下。

35.虽然本发明中的铅锡条5称之为条,但是对其形状和粗细不做任何限定,本发明中的铅锡条5还可以是丝状、柱状等。本发明中的高度方向指的是和重力平行的方向。

36.实施例一

37.请参考图9,本发明的实施例一提供了一种制备厚度为0.5mm的双极性电极片的制备方法,制备方法包括:

38.制备双极性电极条:将9个铅锡条设于模具内,高分子基材挤出并包裹9个铅锡条,挤出的高分子基材也设于模具内;

39.切片:将双极性电极条切成双极性电极片;

40.铅箔片的焊接:将厚度为0.1mm厚的铅箔片放置在铅锡条的两端,在0.1s的时间内通大电流8000a,利用穿壁焊设备使双极性电极片内的铅锡条和对应的铅箔片焊接在一起,铅锡条的熔点低于铅箔片的熔点但高于高分子基材的熔体温度,所以在焊接时只有高分子基材内的铅锡条熔化,铅箔片不会熔化。

41.双极性电极片的热压:通过不同形状的热压板双面热压双极性电极片,使热压后的双极性电极片具有凹坑11和凸起12,热压模具温度200℃,热压3s,热板压力0.5mpa将双极性极片热压成20mm*20mm尺寸间隔的凹凸坑,,凹坑深度1mm,期间也借助定位模具、工装将双极性电极片和两侧的铅箔片定位。

42.本实施例中制备得到的双极性电极片中的铅锡条均匀分布在高分子基材中,而且厚度可控,可以根据需要切出需要的厚度(本实施例为0.5mm),更可以制备得到2mm以下的双极性电极片。其中的铅箔片的焊接步骤、双极性电极片的热压步骤都是可选的,焊接了铅箔片的双极性电极片可以增加导电面积,热压过后具有凹坑和凸起的双极性电极片,用于增加极片与铅膏的牢度,防止铅膏脱落,增加铅箔与铅膏的接触面积,提高铅膏利用率,也增加了铅膏与铅箔的接触面积。铅箔片可以只设有两片,分别设在双极性电极片的两侧,铅箔片也可以是多个,每个铅箔片分别和对应的铅锡条熔化焊接。

43.于本实施例中,在将至少一个铅锡条设于模具内之前,需要对铅锡条预先涂覆热熔胶,热熔胶会在铅箔片的焊接步骤中熔化。热熔胶耐硫酸腐蚀、与铅和高分子基材结合好,阻止硫酸等具有高腐蚀性能的电解质从双极性一测腐蚀到另一侧。

44.本实施例中的高分子基材是pp,于其他实施例中,还可以四abs等熔体温度低于铅锡条的熔点的高分子基材,本实施例中挤出采用的挤出机的螺杆直径为65mm,螺杆转速20-100/min。模具的口模尺寸为200mm*200mm,挤出的双极性电极条的尺寸也为200mm*200。其挤出温度根据高分子基材的种类决定,本实施例中的不同加热段挤出温度在150℃-180℃,如果高分子基材是abs,不同加热段的挤出温度在160℃-220℃。

45.本实施例中的铅锡条中锡含量10%-30%,熔点250-300℃左右,此熔点均高于大部分高分子材料的熔体温度,适用于绝大多数的高分子材料。本实施例中的铅锡条的直径为3mm,每个双极性电极片上的铅锡条的横截面积总和与极片通过电流成正比,截面积大于0.5mm2/a。截面积越大可以承载的电流越大。本设计为间隔50mm设置一根铅锡丝。铅锡丝熔点与锡含量有关,锡含量降低时其熔点升高,一方面合金耐腐蚀性更佳,另一方面熔点低对加工有利,于其他实施例中,使用的铅锡合金熔点约250~280℃,锡含量约20~30%。

46.本实施例中的定位、放置等工艺可以使用机械手也可以人工完成。

47.本实施例一最终得到的此双极性电极片高分子基材用量20g、铅箔用量226g、铅锡合金用量0.4g,一面极片涂220g正膏,另一面极片涂180g负膏。同样制作60v20ah的电池,得到的双极性电池重量为25kg。如表一所示,双极性电极片与其他现有的电极片的性能对比

来看,传统的动力铅酸电池重量为35kg;双极性电池比能量达到60wh/kg,远远大于传统铅酸电池的40wh/kg。综上,制备同样能量的双极性电池重量比传统的电池轻30%以上。本发明的极片的厚度也远远比挤出工艺的双极性极片薄、效率高。

48.表一双极性极片对比(尺寸:200mm*200mm)

[0049] 厚度重量导电性缺点实施例一0.5-1.0mm220-300g好/导电塑料3-5mm250-350g差强度差金属钛板1-2mm250-300g好需电镀铅,易腐蚀界面硅板3-5mm250-350g差易断裂,电池难以密封,成本高。铅板2-4mm900-1800g好重

[0050]

实施例二

[0051]

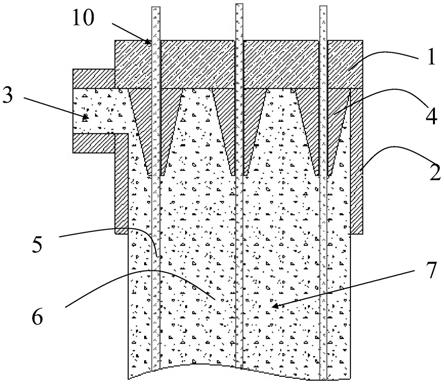

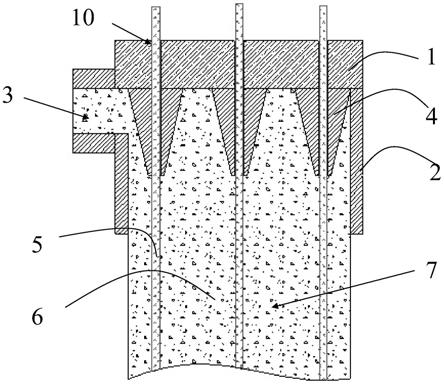

请参考图1,图1是本发明中的实施例二提供的制备双极性电极片的模具的截面图。实施例提供了一种制备双极性电极片的模具,包括子模1与和子模1相互配合的母模2,子模1设有至少一个供铅锡条5穿过的均匀分布的第一穿孔10;子模1和母模2配合后形成用于容纳高分子基材6的容纳腔7,容纳腔7和第一穿孔10相连通;其中,母模2上设有入口3,或子模1上设有入口3,或母模2和子模1配合后形成入口3。

[0052]

本实施例提供的制备双极性电极片的模具中的第一穿孔10供铅锡条5穿过直至容纳腔7的深处,甚至于到达容纳腔7的另一侧的内壁。容纳腔7用于容纳高分子基材6,入口3用于高分子基材6的进入。该模具在使用的时候,先将铅锡条5设于第一穿孔内并放置于容纳腔7中,铅锡条5可以预先包覆热熔胶,高分子基材6经螺杆挤出机通过入口3挤出于容纳腔7中,将铅锡条5包覆,并充满整个容纳腔7。挤出冷却后将双极性电极条8从模具中取出,按照规定厚度垂直于长度方向切成薄板,基材中的铅锡条5同时被切成薄片镶嵌在高分子基材6中得到没有铅箔片9的双极性电极片。

[0053]

本实施例中的铅锡条5为一条或多条,并且随着第一穿孔均匀分布,最终得到可以使铅锡条5均匀分布在高分子基材6内的制备双极性电极片。

[0054]

由于电解质的活性物质必须和极片界面形成铅的化合物,否则无法有效固定、接触活性物质造成无法充放电的缺陷。申请人也尝试在现有极片的表面电镀铅或或叠加一层金属铅,以组成一个双极性极片,但是厚度依旧高于2mm,并且加工复杂,污染严重。但是,本实施例提供的制备双极性电极片的模具制作得到铅锡条5镶嵌的双极性电极条8,可以沟通对双极性电极条8切割或者任意其他工艺可以得到很薄的双极性电极片,从而最终得到的电池的极片体积占比小、强度高、导电性能优异,无污染。

[0055]

于本实施例中,制备双极性电极片的模具还包括和每一个第一穿孔相配合的定位件4,每个定位件4设置在第一穿孔的靠近容纳腔7的一侧的孔周。每个定位件4具有第二穿孔,第二穿孔和互相配合的第一穿孔连通。定位件4用于固定每个铅锡条5的位置,且不让其随着高分子基材6的流动而晃动。

[0056]

于本实施例中,第二穿孔和第一穿孔的孔径相同。于其他实施例中,第二穿孔和第一穿孔的孔径可以不同,第一穿孔大于第二穿孔的孔径时,可以保证铅锡条5不会下掉,第一穿孔小于第二穿孔的孔径时,较细的第一穿孔和热熔胶互相配合可以起到逐渐封孔的作用。

[0057]

于本实施例中,第一穿孔的中心轴的延伸方向和双极性电极片的模具的高度方向平行,以和重力方向一致,当铅锡条5的直径较小时,可以在重力的作用下,仍旧保持竖直和模具的高度方向平行。

[0058]

于本实施例中,制备双极性电极片的模具还包括和每一个第一穿孔相配合的定位件4,每个定位件4具有第二穿孔,所有第一穿孔和第二穿孔的中心轴的延伸方向均互相平行,便于铅锡条5可以顺利穿过第一穿孔和第二穿孔。

[0059]

可选的,第二穿孔的孔径范围为0.5mm-5mm,使得最终铅锡条5的直径范围在0.5mm-5mm,于本实施例中,第二穿孔的孔径是1.5mm,其他实施例中,其还可以是0.5mm,5mm,1mm,2mm,3mm等任意数字。直径越小,分布点越多,电流分布也越均匀,但是直径越小加工工艺越难。

[0060]

于本实施例中,第二穿孔的横截面是圆形、于其他实施例中,第二穿孔还可以是多边形及椭圆形中的任意一种或多种。多边形可以是三角形、六芒星形、五边形、八角形等等。

[0061]

实施例三

[0062]

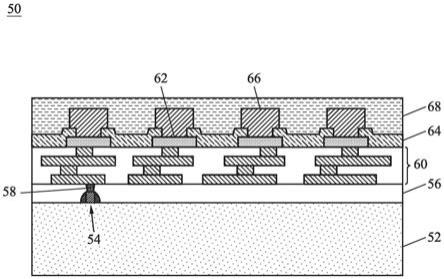

如图3至图8所示,本发明的实施例三还提供一种双极性电极片,采用任一如上所述的制备双极性电极片的模具制备得到,双极性电极片的厚度的范围为0.1mm-1mm,双极性电极片包括高分子基材6片和至少一个铅锡条5,铅锡条5延着高分子基材6的厚度的方向设于高分子基材6片的内部。图3至图6所示的是没有铅箔片的双极性电极片。在承载同样大小的电流情况下,双极性极片使用的铅锡合金量是传统极片结构的5%以下。

[0063]

本实施例中的高分子基材6可以用pp、pe、abs、pvc等常用的塑料,最终的高分子基材6片的截面可以为圆形、长方形、正方形、梯形、多边形等任意形状,如图3至图5所示。横截面还可以是椭圆形,椭圆形的可以由斜切双极性电极条形成,增加铅锡条所漏的面积。

[0064]

于本实施例中,铅锡条5和分子基材片之间还有熔融的热熔胶层,热熔胶的材料可以是eva,pa、pes、pe、pea等或任意几种的组合,热熔胶耐硫酸腐蚀、与铅和高分子基材6结合好,阻止硫酸等具有高腐蚀性能的电解质从双极性一测腐蚀到另一侧。

[0065]

于其他实施例中,在电极片的两侧放置铅箔片9,同时使用穿壁焊设备瞬间通大电流,铅锡合金的熔点低于铅箔。铅箔与薄板中的铅锡点焊接为一体,如图7和图8所示。两侧为铅箔,中间为塑料,两侧铅箔通过嵌入塑料中与铅锡条5为一体。由此,制备双极性电极片还包括铅箔片9,铅箔片9的厚度范围为0.05mm-1mm。铅箔片9设于所述至少一个铅锡条5的两端且设于所述双极性电极片的两侧,铅锡条5两端的铅箔片9和对应的铅锡条5连接,防止硫酸从双极性极片一测腐蚀到另一侧。

[0066]

铅锡条5中锡含量20%-30%。铅箔片9的成分含量和铅锡条5的成分含量相同,于其他实施例,铅箔片9的成分含量和铅锡条5的成分含量也可以不同。

[0067]

于本实施例中,如图7所示,双极性电极片的表面具有凹坑或凸起,其可以由加热板加热得到,用于增加极片与铅膏的牢度,防止铅膏脱落,增加铅箔与铅膏的接触面积,提高铅膏利用率,也增加了铅膏与铅箔的接触面积。铅箔只有传统极片的重量的50%以下;表面积是传统极片的150%以上。铅膏利用率是传统结构的利用率的130%以上。

[0068]

本领域技术人员应理解的是,在本发明的揭露中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的

装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对发明的限制。

[0069]

虽然本发明已由较佳实施例揭露如上,然而并非用以限定本发明,任何熟知此技艺者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,因此本发明的保护范围当视权利要求书所要求保护的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。