1.本发明涉及轧机领域,尤其涉及一种利用偏心效应提高轧机辊系工作时的接触刚度的轧辊系统。

背景技术:

2.轧机作为机械行业的重要设备,对于轧件的质量有着决定性的作用,其中直接与工件接触的工作辊是关键因素,优化工作辊的结构是提高轧机轧制质量的重要途径之一。目前,大多数技术都是从防止工作辊偏心出发,提高轧机辊系结构的稳定性,其只考虑到了工作辊偏心有害的一面,并未考虑工作辊偏心后轧制力增大的一面。

3.专利cn109877163b公布了一种轧机轧辊试验中心调整装置,包括导向框架、随动结构、微调模块、轧辊轴承座。所述中心调整机构包括随动结构以及微调模块;所述微调模块设有四个并且以所述轧辊轴承座的轴心旋转对称设置,所述微调模块通过随动结构与所述导向框架滑动连接。所述轧机轧辊试验中心调整装置通过调整微调模块能够对轧机轧辊轴承座进行单一运动方向和复合运动方向上的调心,从而达到校正轧辊安装中心出现的偏差;还可通过调整微调模块来改变轧机轧辊的中心位置,模拟轧机轧辊在偏心状态下的工作情况。该装置虽然模拟了轧辊偏心之后轧制力增大时的工作情况,但是其并没有消除轧辊偏心之后造成的轧件表面质量不均匀的现象,不能利用此装置进行轧件生产操作;因此,有必要研究一种可以利用轧机工作辊偏心力的结构来提高轧机的使用效果。

技术实现要素:

4.本发明目的是针对上述问题,提供一种结构简单、使用便利的利用偏心效应提高轧机辊系工作时的接触刚度的轧辊系统。

5.为了实现上述目的,本发明的技术方案是:一种利用偏心效应提高轧机辊系工作时的接触刚度的轧辊系统,包括设置于工作辊轴向两侧的偏心调整机构和惯性协调机构;其特征在于:所述惯性协调机构位于偏心调整机构的外侧,所述惯性协调机构包括偏心协调机构和固定协调机构;所述偏心调整机构包括套设在工作辊外周的第一承载盘,设置于工作辊与第一承载盘之间的第一滑楔调整组件,所述第一滑楔调整组件动作使工作辊偏心;所述偏心协调机构包括套设在工作辊外周的第二承载盘,设置于工作辊与第二承载盘之间的第二滑楔调整组件,所述第二滑楔调整组件动作以调整第二承载盘的偏心量;所述固定协调机构包括支撑第二承载盘的滚子、支撑滚子且可上下移动的螺纹套筒组件,所述螺纹套筒组件设置在机架上,通过螺纹套筒组件的旋转而使滚子上下移动以支撑第二承载盘。

6.进一步的,所述第一滑楔调整组件包括设置于第一承载盘内腔的第一调整套,设置于第一承载盘内腔且与第一调整套斜面接触的第一上滑楔和第一下滑楔,分别作用于第一上滑楔和第一下滑楔的第一上气缸和第一下气缸,第一上气缸和第一下气缸动作,使第

一上滑楔和第一下滑楔作用于第一调整套进而作用于滚子轴承以调整工作辊的偏心量。

7.进一步的,所述偏心调整机构还包括设置在机架上的轴承座,套设在轴承座内部的第一承载盘,套设在工作辊外周且位于第一承载盘内部的滚子轴承,第一轴承端盖、第二轴承端盖,所述第一轴承端盖、第二轴承端盖分别固定连接在轴承座的轴向两端,轴承座固定连接在机架上,第一承载盘固定套接在轴承座内;第一上滑楔设置在第一调整套顶端外侧壁与第一承载盘顶端内侧壁之间,第一下滑楔设置在第一调整套底端外侧壁与第一承载盘底端内侧壁之间,第一上滑楔、第一下滑楔一侧设置有第一斜面并通过第一斜面与设置在第一调整套顶端侧壁、第一调整套底端侧壁的第二斜面相抵接;所述第一上气缸设置在第一上滑楔与第二轴承端盖之间,第一下气缸设置在第一下滑楔与第二轴承端盖之间;所述滚子轴承固定套接在第一调整套以及设置在第一承载盘中心位置的第一中心孔内,工作辊的一端依次穿过第一轴承端盖、滚子轴承、第二轴承端盖后与惯性协调机构相连接。

8.进一步的,所述第一承载盘内设置有用于安装第一调整套的第一矩形槽,第一矩形槽上下两端均设置有用于避让第一上滑楔、第一下滑楔的第二矩形槽,第二矩形槽与第一矩形槽相连通;第二矩形槽上设置有第一导向槽,第一导向槽与设置在第一上滑楔上端面、第一下滑楔下端面的第一导向凸起相适配;所述第一调整套的第二斜面上设置有第二导向槽,第二导向槽与设置在第一上滑楔第一斜面、第一下滑楔第一斜面上的第二导向凸起相适配。

9.进一步的,所述偏心协调机构中,第二滑楔调整组件包括设置于第二承载盘内腔且与工作辊通过平键连接的第二调整套,设置于第二承载盘内腔且与第二调整套斜面接触的第二上滑楔和第二下滑楔,分别作用于第二上滑楔和第二下滑楔的第二上气缸和第二下气缸,第二上气缸和第二下气缸动作使第二上滑楔和第二下滑楔作用于第二调整套,进而作用于第二承载盘以调整第二承载盘的偏心量。

10.进一步的,所述偏心协调机构还包括承载端盖,承载端盖与第二承载盘固定连接,第二承载盘底端与固定协调机构相连接;第二承载盘内固定套接有第二调整套,第二上滑楔设置在第二调整套顶端外侧壁与第二承载盘顶端内侧壁之间,第二下滑楔设置在第二调整套底端外侧壁与第二承载盘底端内侧壁之间,第二上滑楔、第二下滑楔一侧设置有第三斜面并通过第三斜面与设置在第二调整套顶端侧壁、第二调整套底端侧壁的第四斜面相抵接;所述第二上气缸设置在第二上滑楔与承载端盖之间,第二下气缸设置在第二下滑楔与承载端盖之间;所述工作辊的一端依次穿过设置在第二承载盘中心位置的第二中心孔、第二调整套、承载端盖后与固定螺母螺纹连接。

11.进一步的,所述固定协调机构中,螺纹套筒组件包括设置在机架上的固定柱,与固定柱外螺纹连接的套筒,设置于固定柱内腔可上下动作的连接柱,所述连接柱通过销连接滚子,所述连接柱的两侧设置有固定挡板并通过固定挡板设置在套筒的顶端,在套筒相对于固定柱上下运动时,所述套筒作用于挡板使连接柱上的滚子上下移动支撑第二承载盘;所述固定协调机构还包括滚子,滚子的轴线方向与工作辊的轴线方向相一致,滚子顶端与第二承载盘底端相抵接;固定柱底端与设置在机架上的安装板固定连接,固定柱外侧螺纹连接有套筒,固定柱顶端设置有滑动凹槽,连接柱底端嵌接在滑动凹槽内且连接柱可在滑动凹槽内纵向滑动,连接柱外侧壁与滑动凹槽内侧壁键连接;固定挡板固定连接在连接柱中部外侧且固定挡板位于套筒上方。

12.进一步的,所述偏心调整机构有4个、惯性协调机构有2个,上工作辊轴向两端均设置有偏心调整机构,并通过偏心调整机构与机架相连接;下工作辊轴向两端均设置有偏心调整机构和惯性协调机构,偏心调整机构与惯性协调机构均与机架相连接。

13.与现有技术相比,本发明具有的优点和积极效果是:本发明能够通过偏心调整机构对工作辊进行偏心量的调整,整个调整过程不需要拆卸零件,只需要通过上、下气缸带动上、下滑楔进行水平移动即可实现,操作起来简单快捷;同时本发明在保留工作辊偏心效应的前提下,其利用惯性协调机构消除了工作辊偏心之后造成的轧件表面质量不均匀的现象,有效提高了轧机的工作效率和轧件的轧制质量。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

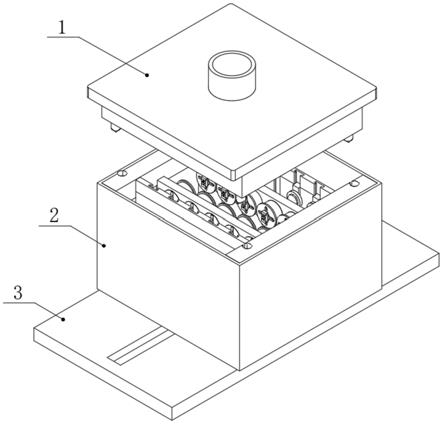

15.图1为本发明的半侧结构示意图;图2为图1中偏心调整机构的结构放大图;图3为图1中惯性协调机构的结构放大图;图4为第一承载盘的右视结构图;图5为第一调整套的剖视结构图;图6为第一调整套的右视结构图;图7为第一上滑楔的结构示意图。

16.附图标记:1、机架;2、安装板;3、偏心调整机构;30、第一轴承端盖;31、轴承座;310、第二轴承端盖;32、第一承载盘;320、第一矩形槽;321、第二矩形槽;322、第一导向槽;33、第一上滑楔;331、第一导向凸起;332、第二导向凸起;333、第一斜面;34、第一上气缸;35、挡环;36、滚子轴承;37、第一下气缸;38、第一调整套;380、第二斜面;381、第二导向槽;39、第一下滑楔;4、固定螺母;5、惯性协调机构;51、偏心协调机构;510、第二承载盘;511、第二调整套;512、第二上滑楔;513、第二上气缸;514、第二下气缸;515、第二下滑楔;516、承载端盖;52、固定协调机构;520、滚子;521、连接柱;522、套筒;523、固定柱;524、固定挡板;6、工作辊;601、安装轴;7、位移传感器。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

18.如图1至图7所示,本实施例公开了一种利用偏心效应提高轧机辊系工作时的接触刚度的轧辊系统,包括设置于工作辊6轴向两侧的偏心调整机构和惯性协调机构,机架1上设置有工作辊6且与机架1转动连接,工作辊6的轴向两端均设置有安装轴601;所述安装轴601上设置有偏心调整机构3并通过偏心调整机构3与机架1相连接;所述机架1上对称设置

有两个安装板2,两个安装板2上均设置有惯性协调机构5,两个惯性协调机构5分别与两个安装轴601相连接且惯性协调机构5位于偏心调整机构3外侧;所述安装板2上固定连接有位移传感器7,位置传感器7只需要设置一个即可,位移传感器7的检测探头位于安装轴601下方;位移传感器为磁感应位移传感器,其可以测出安装轴的偏心值;根据安装轴的偏心值来对第二承载盘的偏心量进行调整。

19.所述工作辊6有两个,两个工作辊6的轴线方向相一致且两个工作辊6上下并排设置在机架1上,其中,上工作辊6轴向两端的安装轴601上均设置有偏心调整机构3并通过偏心调整机构3与机架1相连接;下工作辊6轴向两端的安装轴601上均设置有偏心调整机构3和惯性协调机构5,其通过偏心调整机构3与机架1相连接并通过惯性协调机构5与固定连接在机架1上的安装板2相连接。

20.所述偏心调整机构3包括第一轴承端盖30、第二轴承端盖310、轴承座31、第一承载盘32、第一调整套38、滚子轴承36、第一上滑楔33、第一下滑楔39、第一上气缸34、第一下气缸37;所述轴承座31固定连接在机架1上,第一轴承端盖30、第二轴承端盖310分别固定连接在轴承座31的轴向两端,轴承座31内固定套接有第一承载盘32;第一承载盘32内套接有第一调整套38,第一调整套38与第二轴承端盖310之间设置有挡环35,第一调整套38顶端外侧壁与第一承载盘32顶端内侧壁之间设置有第一上滑楔33,第一调整套38底端外侧壁与第一承载盘32底端内侧壁之间设置有第一下滑楔39,第一上滑楔33、第一下滑楔39一侧设置有第一斜面333并通过第一斜面333与设置在第一调整套38顶端侧壁、第一调整套38底端侧壁的第二斜面380相抵接;所述第一上滑楔33与第二轴承端盖310之间通过第一上气缸34相连接,第一下滑楔39与第二轴承端盖310之间通过第一下气缸37相连接;气缸的端头与滑楔之间焊接;所述滚子轴承36固定套接在第一调整套38以及设置在第一承载盘32中心位置的第一中心孔内,安装轴601的一端依次穿过第一轴承端盖30、滚子轴承36、挡环35、第二轴承端盖310后与惯性协调机构5相连接。

21.所述第一承载盘32内设置有用于安装第一调整套38的第一矩形槽320,第一矩形槽320上下两端均设置有用于避让第一上滑楔33、第一下滑楔39的第二矩形槽321,第二矩形槽321与第一矩形槽320相连通;第二矩形槽321上设置有第一导向槽322,第一导向槽322与设置在第一上滑楔33上端面、第一下滑楔39下端面的第一导向凸起331相适配;所述第一调整套38的第二斜面380上设置有第二导向槽381,第二导向槽381与设置在第一上滑楔第一斜面333、第一下滑楔第一斜面333上的第二导向凸起332相适配。矩形槽的设计可以防止第一调整套、第一上滑楔、第一下滑楔相对于第一承载盘发生旋转现象,导向槽与导向凸起的设计可以导向作用,辅助第一上滑楔、第一下滑楔与调整套之间的安装定位。

22.偏心调整机构中,通过上、下气缸带动上、下滑楔的水平移动使工作辊处于偏心状态。

23.所述惯性协调机构5包括偏心协调机构51、固定协调机构52,偏心协调机构51设置在安装轴601外侧且偏心协调机构51与安装轴601键连接,固定协调机构52设置在偏心协调机构51下方,固定协调机构52上端与偏心协调机构51相连接,固定协调机构52下方与安装板2固定连接。

24.所述偏心协调机构51包括第二承载盘510、承载端盖516、第二调整套511、第二上滑楔512、第二下滑楔515、第二上气缸513、第二下气缸514、固定螺母4;第二承载盘510与承

载端盖516固定连接,第二承载盘510底端与固定协调机构52相连接;第二承载盘510内固定套接有第二调整套511,第二调整套511顶端外侧壁与第二承载盘510顶端内侧壁之间设置有第二上滑楔512,第二调整套511底端外侧壁与第二承载盘510底端内侧壁之间设置有第二下滑楔515,第二上滑楔512、第二下滑楔515一侧设置有第三斜面并通过第三斜面与设置在第二调整套511顶端侧壁、第二调整套511底端侧壁的第四斜面相抵接;所述第二上滑楔512与承载端盖516之间通过第二上气缸513相连接,第二下滑楔515与承载端盖516之间通过第二下气缸514相连接;所述安装轴601的一端依次穿过设置在第二承载盘510中心位置的第二中心孔、第二调整套511、承载端盖516后与固定螺母4螺纹连接,第二调整套511套接在安装轴601外侧且第二调整套511内侧壁与安装轴601外侧壁键连接。

25.所述偏心协调机构中各个部件与偏心调整机构中相对应的结构基本相同,第二承载盘与第二调整套之间,第二承载盘与第二上滑楔、第二下滑楔之间,第二调整套与第二上滑楔、第二下滑楔之间的结构完全相同,不同之处在于第二调整套内壁与工作辊的安装轴之间是键连接,其经过滑楔的凸出结构与第二调整套、第二承载盘之间的方形槽配合,继而带动第二承载盘与工作辊同步旋转;通过上气缸带动上滑楔水平移动,下气缸带动下滑楔水平移动来调整第二承载盘的偏心量。

26.所述偏心协调机构一端通过工作辊安装轴的轴肩定位,一端由固定螺母与安装轴轴端的螺纹相互配合进行轴向定位。

27.所述固定协调机构52包括滚子520、固定柱523、连接柱521、固定挡板524、套筒522,滚子520的轴线方向与安装轴601的轴线方向相一致,滚子520顶端与第二承载盘510底端相抵接,滚子520中心位置与连接柱521顶端销轴连接;固定柱523底端与安装板2固定连接,固定柱523顶端设置有滑动凹槽,连接柱521底端嵌接在滑动凹槽内且连接柱521可在滑动凹槽内纵向滑动,连接柱521外侧壁与滑动凹槽内侧壁键连接;连接柱521中部外侧固定连接有固定挡板524,固定挡板524下方设置有套筒522,套筒522内侧壁与固定柱523外侧壁螺纹连接。

28.滚子对第二承载盘起到支承作用,其在第二承载盘随着工作辊转动时一同转动,通过旋转套筒来带动固定挡板上下移动,继而带动滚子的上下移动,从而调整滚子与第二承载盘之间圆心的距离,使得轧辊在具有偏心效应的前提下,又能够保证与旋转辊相切的轧件每一处都能连续均匀的得到塑性变形压缩。

29.本发明的具体工作过程如下:在偏心调整机构,当第一上气缸带动第一上滑楔向右移动时,第一下气缸带动第一下滑楔向左移动,由于第一调整套和滑楔之间是斜面支撑,因此双列圆柱滚子轴承、第一调整套和工作辊的安装轴会整体向上偏移,形成工作辊的偏心,使得工作辊旋转时具有高惯性力,增加轧机辊系工作时的接触刚度,磁感应位移传感器可以测得安装轴的位移,从而知道工作辊的偏心值;此时偏心协调机构也会随着工作辊的移动而同步上移,在工作辊的偏心量调整好之后,再来调整惯性协调机构,偏心协调机构中,启动第二下气缸带动第二下滑楔向右移动,然后启动第二上气缸带动第二上滑楔向左移动,从而使得第二承载盘向上移动,形成第二承载盘外圆的偏心;接着调整固定协调机构中滚子的位置,通过旋转套筒,使得套筒自身向上移动,依次带动固定挡板、连接柱和滚子向上移动,从而继续对第二承载盘进行支撑;本发明通过调整第二承载盘的偏心量和滚子的位置,使得工作辊在保留自身偏心效应(即增大轧制力)的同时,在旋转过程中消除了由

于工作辊偏心造成的轧件表面轧制质量不均匀的现象,提高了轧机的工作效率和轧件的轧制质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。