1.本技术涉及深井泵油囊压机技术领域,尤其涉及一种油囊压机。

背景技术:

2.油囊是用于调节内外压力平衡的一种装置,可保障潜水泵内的电机正常运行。例如,中国专利文献中,授权公告号为cn 210949286u的实用新型专利于2020年7月7日公开了一种潜水深井泵的油囊结构,包括电机壳体、底座、底部具有空腔的油囊以及轴承座,底座上端设置有第一环状凸缘,油囊套设于第一环状凸缘后其内壁紧贴于第一环状凸缘的外壁,底座下端还设置有通向油囊空腔的通孔,油囊下端外壁上有径向向外设置的环形挡座,环形挡座外缘处设置有第二环状凸缘,轴承座包括轴承套、位于轴承套下方的环形座体以及用于连接二者的连接筋,环形座体的下端开设有环形凹槽,环形座体套设于油囊上后,第二环状凸缘嵌设于环形凹槽内。

3.现有技术中油囊压进机筒通常采用整体的单块压模,但是机筒的开口收小,且较为尖锐,不利于装配,而油囊柔软有张力很难用简单的动作装入机筒,压力过大易卡死在锐角上照成油囊损坏,现有的油囊压机工作效率较低,且成品合格率差;现有的油囊压进效率低,急需一种油囊压机来提高油囊的压进效率。

技术实现要素:

4.基于现有技术中的上述不足,本实用新型提供了一种油囊压机,能够提高油囊压进的成品率,实现油囊的自动化压进,提高油囊压进机筒的生产效率。

5.为了实现上述发明目的,本技术采用以下技术方案。

6.一种油囊压机,用于机筒内压油囊,包括机架,机架内设有顶升工装、机筒定位工装、复动压模和下压装置,

7.顶升工装包括顶升动力机构和固定在顶升动力机构上的安装板,机筒定位工装包括位于安装板上的两块夹板和位于机架上的气缸夹爪;

8.下压装置包括固定在机架上的下压动力机构,复动压模固定在下压动力机构的下端,复动压模位于顶升动力机构安装板的上方,并且复动压模与安装板上的两块夹板相对设置;

9.复动压模包括预压连接板和固定在预压连接板上的压轴,压轴下端设有内压模,压轴上还设有套设在内压模外侧的外模,外模下端设有向下外扩的喇叭口,喇叭口与油囊的上端配合,外模和预压连接板之间设有复位弹簧。

10.本技术使用时,将机壳放置到两块夹板的内侧夹紧,实现机壳的定位,同时气缸夹爪夹紧,实现机壳纵向可靠限位;将油囊预放置到机筒的上端,复动压模和安装板在下压动力机构和顶升动力机构的作用下相向运动,下压动力机构可采用气缸或油缸,顶升动力机构可采用气缸或油缸等直线运动部件,实现油囊向机筒内的压装;外模用来下压油囊,当油囊停止下降,喇叭口会迫使油囊向内聚拢,也近一部分离开外壁便于压入,油囊不能下降部

分会聚拢到外模内部,外模与机筒充分接触后停止下降,同时油囊也会聚拢到适当位置;内压模此时会向下滑动,将聚拢好的油囊顺利送到机筒内部,油囊便顺利压入;复位弹簧为压缩弹簧,在自然状态下,外模位于压轴上所能到达的最下端位置,保证外模比内压模先接触到油囊,起到可靠的聚拢作用,提高油囊的压进效率。

11.作为优选,外模的下端能够伸出到内压模的下方,外模内设有配合内压模的限位孔,喇叭口位于限位孔的下端。内压模能够在限位孔内滑动,配合喇叭口,实现对油囊的可靠压进。

12.作为优选,喇叭口的两端为锥角相等的圆台面,两圆台面之间设有限位环面,限位环面的横截面形状为上凸的圆弧形,限位环面和两圆台面之间圆滑过渡。通过限位环面的设置,外模和油囊接触后能保证受力面圆滑,不会破坏油囊表面,同时还能提高下压和聚拢作用,提高油囊压进的效率;此外,外压模也能通过圆台面和限位环面的设置方便和机筒配合,防止机筒上端接触挤压变形,消除接触死角,提高机筒上端的结构可靠性。

13.作为优选,喇叭口的下端和外模之间设有过渡圆角。方便外模和机筒、油囊的配合,保证外模的平衡下压和聚拢能力。

14.作为优选,外模和压轴支架设有导向件,导向件与外模固定设置,导向件与压轴滑动设置。导向件可采用铜套、复合导套和滚珠导套等,通过导向件提高外模和压轴支架之间的连接寿命,提高可靠性。

15.作为优选,两块夹板的同一端转动连接在安装板上,两块夹板的转动轴线垂直安装板,两块夹板的另一端分别通过一连接杆转动连接在一夹紧气缸的活塞杆上。两块夹板能够通过夹紧气缸控制实现同步靠拢,保证对机筒定位夹装的可靠性。

16.作为优选,两块夹板的横截面形状为向两块夹板外侧凸起的圆弧状。圆弧状的夹板配合机筒侧面,提高可靠的夹持定位作用。

17.作为优选,安装板的下侧设有支撑杆,机架上设有配合支撑杆的支撑块,机架上设有滑轨和配合滑轨的滑块,滑块连接一驱动气缸,支撑块固定在滑块的上侧。支撑块滑动设置,在压装油囊时能够支撑住支撑杆,保证安装板的稳定性,并且降低顶升动力机构的受力;而在上下料时,通过驱动气缸调节滑块的位置,可以实现支撑杆和支撑块的错位,从而安装板能够降低到较低的位置,从而方便上下料,提高加工效率。

18.作为优选,气缸夹爪的气缸部分固定在一平板上,平板连接一往复气缸。气缸夹爪能够在水平方向往复移动,有利于机筒压装油囊前后的上下料。

19.本实用新型具有如下有益效果:能够完成油囊压送;夹持定位和上下料方便,提高油囊的压进效率;减小对油囊的刚性挤压,使油囊上端的完好性得以保持。

附图说明

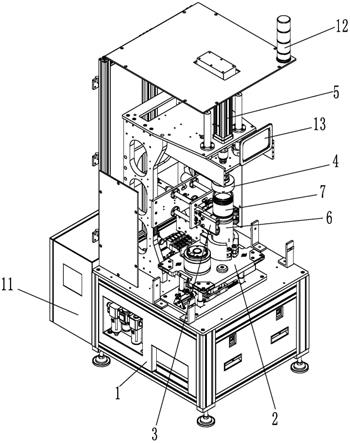

20.图1是本实用新型的结构示意图。

21.图2是本实用新型中复动压模的结构示意图。

22.图3是图2中a处的放大示意图。

23.图4是本实用新型中气缸夹爪的安装示意图。

24.图5是本实用新型中下压装置和复位动模配合的结构示意图。

25.图6是本实用新型中顶升工装的结构示意图。

26.图7是图6的正视图。

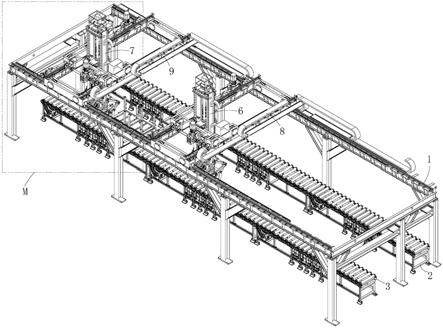

27.图中:机架1配电箱11警报提示灯12触控屏13顶升工装2顶升动力机构21安装板22辅助轮221支撑杆23支撑块24滑块25滑轨26驱动气缸27第三面板28第三导向轴281第三直线轴承282阻挡停止气缸29阻挡块291机筒定位工装3夹板31夹紧气缸32连接杆321气缸夹爪33滚轮331平板34往复气缸35第一面板36第一导向轴361第一直线轴承362复动压模4预压连接板41压轴42内压模43外模44安装台440喇叭口441圆台面442限位环面443导套45复位弹簧47下压装置5下压动力机构51第二面板52第二导向轴521第二直线轴承522机筒6油囊7。

具体实施方式

28.下面结合附图和具体实施例对本实用新型进行进一步的阐述。

29.实施例,

30.如图1到图7所示,一种油囊压机,用于机筒内压油囊,包括机架1,机架1上设有配电箱11、警报提示灯12、触控屏13。机架1外侧设置可开闭的门窗,提高加工的安全性。机架1内设有顶升工装2、机筒定位工装3、复动压模4和下压装置5,顶升工装2包括顶升动力机构21和固定在顶升动力机构21上的安装板22,机筒定位工装3包括位于安装板22上的两块夹板31和位于机架1上的气缸夹爪33;两块夹板31的同一端转动连接在安装板22上,两块夹板31的转动轴线垂直安装板22,两块夹板31的另一端分别通过一连接杆321转动连接在一夹紧气缸32的活塞杆上。两块夹板31的横截面形状为向两块夹板31外侧凸起的圆弧状。气缸夹爪33的气缸部分固定在一平板34上,平板34连接一往复气缸35。气缸夹爪33的每个爪体内侧设有转动设置的两组滚轮组,两组滚轮组分别包括四个同轴设置滚轮331,四个滚轮331方便对机筒6弧形外壁的对中,提高夹持和定位的效果。往复气缸35的壳体与机架1相对固定设置,机架1上设有固定安装往复气缸35的第一面板36,第一面板36竖直设置,平板34上设有垂直贯穿第一面板36的第一导向轴361,第一面板36上设有配合第一导向轴361的第一直线轴承362,加强平板34相对第一面板36移动的直线性。下压装置5包括固定在机架1上的下压动力机构51,复动压模4固定在下压动力机构51的下端,复动压模4位于顶升动力机构21上的安装板22上方,并且复动压模4与安装板22上的两块夹板31相对设置。复动压模4包括预压连接板41和固定在预压连接板41上的压轴42,压轴42下端设有内压模43,预压连接板41通过螺钉固定在压轴42的上端,机架1内固定设有水平设置的第二面板52,下压动力机构51的壳体下端螺钉固定在第二面板52上。预压连接板41连接下压动力机构51的活塞杆,预压连接板41上侧设有两个平行的第二导向轴521,第二面板52上设有配合第二导向轴521的第二直线轴承522,实现预压连接板41上下运动的导向可靠性。内压模43通过螺钉固定在压轴42的下端。压轴42上还设有套设在内压模43外侧的外模44,外模44下端设有向下外扩的喇叭口441,喇叭口441与油囊7的上端配合,外模44和压轴42支架设有导向件,导向件采用导套45。导向件与外模44采用粘接的方式固定设置,导向件与压轴42滑动设置;导套45和压轴42之间间隙配合。外模44的上端设有安装台440,导套45嵌设在安装台440和外模44内,外模44上设有配合导套45的挡肩。挡肩和压轴42之间存在间隙。外模44和预压连接板41之间设有复位弹簧47。复位弹簧47为压紧弹簧。外模44的下端能够伸出到内压模43的下方,外模44内设有配合内压模43的限位孔,喇叭口441位于限位孔的下端。喇叭口441的上下

两端分别为锥角相等的圆台面442,上端的圆台面442位于下端圆台面442延伸形成的锥面内;两圆台面442之间设有限位环面443,限位环面443的横截面形状为上凸的圆弧形,限位环面443和两圆台面442之间圆滑过渡。喇叭口441的下端和外模44之间设有过渡圆角。

31.安装板22的下侧设有支撑杆23,机架1上设有配合支撑杆23的支撑块24,机架1上设有滑轨26和配合滑轨26的滑块25,滑块25连接一驱动气缸27,支撑块24固定在滑块25的上侧。机架1上设有水平设置的第三面板28,顶升动力机构21的壳体固定在第三面板28上,顶升动力机构21的活塞杆向上伸出第三面板28并与安装板22固定连接,安装板22的下侧还设有第三导向轴281,第三面板28上设有配合第三导向轴281的第三直线轴承282,实现安装板22的可靠导向。第三面板28上还设有阻挡停止气缸29,阻挡停止气缸29的上端转动设置阻挡块291,阻挡块291的一端设有滚动轮,在安装板22向下时配合限位安装板22的边沿,防止支撑块24和支撑杆23过度压紧而破坏安装板22的稳定性,减小碰撞损失。安装板22的四个角上转动设有辅助轮221,通过辅助轮221提高安装板22边缘的可靠性,进一步减小碰撞损失。

32.使用时,将机壳放置到两块夹板31的内侧夹紧,实现机壳的定位,同时气缸夹爪33夹紧,实现机壳纵向可靠限位;将油囊7预放置到机筒6的上端,复动压模4和安装板22在下压动力机构51和顶升动力机构21的作用下相向运动,实现油囊7向机筒6内的压装;外模44下压油囊7,当油囊7停止下降,喇叭口441会迫使油囊7向内聚拢,使油囊7上端一部分离开机筒6外壁便于压入,油囊7不能下降部分会聚拢到外模44内部,外模44与机筒6充分接触后停止下降,同时油囊7也会聚拢到适当位置;内压模43此时会向下滑动,将聚拢好的油囊7顺利送到机筒6内部,油囊7便顺利压入;复位弹簧47为压缩弹簧,在自然状态下,外模44位于压轴42上所能到达的最下端位置,保证外模44比内压模43先接触到油囊7,起到可靠的聚拢作用,提高油囊7的压进效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。