1.本发明涉及一种工业钢材的烘干技术领域,尤其涉及一种脱脂冷轧板的烟气烘干集成系统及其工艺。

背景技术:

2.采用热轧板使用可逆轧机生产冷轧薄板的工艺流程主要包括酸洗、冷轧、脱脂、退火、平整、剪切等工序,其中脱脂工序包括化学清洗(溶剂清洗、碱洗、界面活性剂清洗和乳化液清洗等)、物理清洗(浸渍清洗、滚刷和喷水清洗)、电解清洗和超声波清洗等以及最后的烘干。因此在退火前需要对冷轧板进行烘干处理。钢板冷轧后带钢表面带有油脂,油脂绝大部分是由上道工序的轧制油和铁粉组成。这些油脂和残留铁粉混合在一起牢固地粘附在带钢表面构成了冷轧钢板表面污染物它对其后的退火涂镀层深加工十分有害必须通过脱脂工序将其清洗去除。金属零件经脱脂、充分水洗后,如果金属表面能保持

‑‑

层均匀连续的水膜,就表示油脂已清洗干净,最后进行烘干。现有的烘干技术采用退火炉的180℃低温烟气通过空气换热后的100℃左右的空气供给脱脂烘干线使用,要求的烘干温度大致在150℃左右,有着补热能耗消耗较大,成本高的问题。

3.目前,能源问题已成为局势关注的焦点问题。而退火炉排烟温度一般不低于180℃,最高可达250℃,高温烟气直接排放不但造成大量热能浪费,同时也污染环境,开展余热资源回收利用是今后钢铁行业节能发展的方向。如今关于烟气余热利用的手段大部分是通过能量转化的方式将其储存起来。由于其主要限制因素有烟气腐蚀性这个问题存在,直接使用烟气直接烘干冷轧板的技术方案未有先例或者还不成熟,当前市场处于技术空白状态。

技术实现要素:

4.本发明要解决上述现有技术存在的问题,提供一种脱脂冷轧板的烟气烘干集成系统及其工艺,可以直接使用烟气对脱脂冷轧板进行烘干,达到节能和降低成本的目的。

5.本发明解决其技术问题采用的技术方案:一种脱脂冷轧板的烟气烘干集成系统,配合上述工艺进行使用,所述烟气烘干集成系统包括重力除尘器、布袋除尘器、风机和烘干箱,重力除尘器包括气体上升管道,所述气体上升管道的下端接入第一烟气总管道,气体上升管道的上端连接布袋除尘器的输入端,所述布袋除尘器的输出端设有烟气监控模块和电控气体分配阀,烟气监控模块和电控气体分配阀电性连接,所述气体分配阀输出与风机的输入端之间分别连接有第一支气管和第二支气管,第一支气管上安装有co吸附装置,所述风机的输出端通过第二烟气总管道连接所述烘干箱的烟气入口,烘干箱的烟气出口上连接有第一烟囱,所述第二烟气总管道上连接有第二烟囱,第二烟囱上安装有排气控制阀。

6.进一步完善,所述烘干箱上设有负压集气罩,负压集气罩与所述第一烟囱相连通。

7.进一步完善,所述烘干箱上设有高压气体吹扫装置或毛刷预除水装置。

8.进一步完善,所述布袋除尘器包括支撑架和箱体,所述箱体的内部空间通过水平

设置的孔板分成上部的洁净气室和下部的过滤气室,所述过滤气室的底部设有排灰斗,排灰斗的下端设有排灰装置,箱体的两端设有分别连通过滤气室和洁净气室的废气进口和净气出口,所述洁净气室内设有脉冲喷吹清灰系统,所述孔板上设有安装孔,安装孔下侧固定安装有滤芯,滤芯下方设有冷风喷吹管。

9.进一步完善,所述滤芯包括圆锥筒形状的袋笼、套设在袋笼外部的滤袋以及固定设置在袋笼上端中心的导流管,所述袋笼有若干个从上到下直径依次减小的圆环组成,相邻圆环之间设有弹性伸缩机构,弹性伸缩机构包括若干个周向分布的二节铰链组件,二节铰链组件的上下两端分别与上下两个圆环进行铰接,这些二节铰链组件中部的铰接部位上固定安装有一个弹性支撑圈,所述废气进口的内端倾斜设置的进气导板,进气导板下侧设有静电除尘板,进气导板下方设有通向排灰斗的气体沉降通道,气体沉降通道内转动安装有刷辊,刷辊的一端连接有驱动电机,刷辊上固定有一个用于清洁静电除尘板表面的毛刷板;

10.进一步完善,所述气体上升管道内设有波浪形单向通道,波浪形单向通道的左右两侧均间隔设置有集尘凹槽,集尘凹槽上连接有排污通道。

11.进一步完善,一种脱脂冷轧板的烟气烘干集成工艺,包括以下步骤,

12.s1、烟气接入,要求接入的烟气温度为190~280℃;

13.s2、烟气净化,将烟气通过烟气总管导入净化系统中进行净化处理,净化处理后的烟气的颗粒物浓度<0.075mg/m3;

14.s3、烟气烘干,净化处理后的烟气通过风机抽入烘干箱中,对脱脂冷轧板进行烘干;

15.s4、烟气排放,烘干后烘干箱输出的烟气经烟气排放管道排至室外大气中,在烘干不需要高温烟气时,可以在烘干箱前进行直接经过烟气排放管道排放。

16.进一步完善,步骤s2中的净化系统包括重力除尘器、布袋除尘器和co吸附装置,烟气净化后co浓度≤30mg/m3。

17.进一步完善,步骤s4中烘干箱的烟气入口处的烟气温度≥180℃。

18.本发明有益的效果是:本发明可以直接使用烟气对脱脂冷轧板进行烘干,例如在退火炉烟气温度200℃左右的情况下,供给脱脂烘干箱侧的烟气烘干温度≥180℃,热量充足,不需要额外使用蒸汽预热空气,节省了每个月蒸汽成本,能耗消耗较小。退火炉产生的烟气可以通过净化系统进行进一步处理,过滤烟气中颗粒物,使烟气烘干对脱脂冷轧板表面质量无影响,烟气排放更加环保,对大气环境的污染小。

19.本发明具有以下几点的实施必要性:

20.1.本技术替代了间接换热的方式,减少工厂能耗与生产成本,同时充分利用高温烟气余热,节省了生产费用,产生较好的经济效益。

21.2.建设成本不高,后期收益高。净化后的烟气进行烘干的效果好,简单可行。

22.3.本发明可以运用于钢铁工业生产链上,净化后的烟气符合排放标准,可经烟囱排至屋顶室外大气中,排放方便,对周围环境的污染小,也降低了高温烟气治理成本,产生较好的经济效益,契合环境保护理念与节能减排理念,符合社会发展趋势。

附图说明

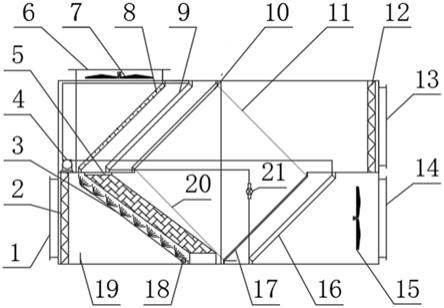

23.图1为本发明的烟气耦合脱脂烘干技术路线图;

24.图2为布袋除尘器的结构示意图;

25.图3为图2中滤芯处的局部结构放大示意图;

26.图4为气体上升管道结构原理示意图;

27.附图标记说明:1、箱体,11、支撑架,12、孔板,13、洁净气室,14、过滤气室,15、排灰斗,16、排灰装置,17、废气进口,18、净气出口,19、脉冲喷吹清灰系统,2、滤芯,21、袋笼,211、圆环,212、二节铰链组件,213、弹性支撑圈,22、滤袋,23、导流管,3、进气导板,31、静电除尘板,32、气体沉降通道,33、刷辊,34、毛刷板,35、冷风喷吹管,4、气体上升管道,41、波浪形单向通道,42、集尘凹槽,43、排污通道。

具体实施方式

28.下面结合附图对本发明作进一步说明:

29.参照附图1:本实施例中一种脱脂冷轧板的烟气烘干集成系统,配合上述工艺进行使用,所述烟气烘干集成系统包括重力除尘器、布袋除尘器、风机和烘干箱,重力除尘器包括气体上升管道,所述气体上升管道的下端接入第一烟气总管道,第一烟气总管道连接退火炉或其他烟气生成设备,气体上升管道的上端连接布袋除尘器的输入端,所述布袋除尘器的输出端设有烟气监控模块和电控气体分配阀,烟气监控模块和电控气体分配阀电性连接,所述气体分配阀输出与风机的输入端之间分别连接有第一支气管和第二支气管,第一支气管上安装有co吸附装置,所述风机的输出端通过第二烟气总管道连接所述烘干箱的烟气入口,烘干箱的烟气出口上连接有第一烟囱,所述第二烟气总管道上连接有第二烟囱,第二烟囱上安装有排气控制阀(可选用盲板阀)。

30.所述烘干箱两侧的开口上设有负压集气罩,负压集气罩与所述第一烟囱相连通,可以用烟囱效应直接对空排放,解决烟气或有少量在车间排放的安全问题,涉及到布袋更换、粉尘收集、压缩空气吹扫等较低的运行维护费用。

31.所述烘干箱侧部的箱入口处设有一个高压气体吹扫装置或毛刷预除水装置。钢板进烘干箱之前可以高压气体吹扫或毛刷预除水,也可以吹扫去除钢材表面一部分颗粒物,提高产品表面质量,避免影响下一步工序。

32.本发明的工作原理:一个或多个退火炉产生的烟气在经由第一烟气总管道(dn600烟道总管)后,输入净化系统,净化系统主要包括以下功能:

33.1)重力粗除尘:利用上升管道烟气中的颗粒物由于重力作用,粗除尘,除去退火炉中脱落的一些大颗粒物。

34.2)布袋精除尘:经过重力粗除尘后的烟气进入高温布袋除尘器进一步过滤细小的颗粒物,对烟气进行颗粒物的完全净化。温度过高超过260℃时,采用兑冷风措施解决。

35.3)co脱除吸附(备选功能):一般情况下,布袋精除尘后的烟气通过第二支气管输入到风机,如果环保要求严格,且在退火炉燃烧系统失常情况下使用,在烟气监控模块检测到co超标的情况下,电控气体分配阀切换到第一支气管,烟气进入吸附环节,co吸附装置对co进行净化。

36.经过净化后的烟气,通过烟气引风机后,经第二烟气总管道(现有的dn300管道)送

入脱脂烘干箱中,对脱脂冷轧板进行烘干后,由烘干箱出口处的集气罩收集后,经第一烟囱排至屋顶室外大气中。

37.在烘干不需要高温烟气时,打开排气控制阀(盲板阀),仍可以利用第二烟囱(原来的烟气排放管道)进行排放。

38.本发明直接使用净化烟气烘干技术,原理为烟气净化后直接烟气与薄带接触烘干。优点:150~200℃的高温烟气直接烘干,烘干效果好,简单可行;节省一台蒸汽运行风机用电(75kw),省蒸汽,年节约运行成本约250万(蒸汽) 36万(电费)以上。

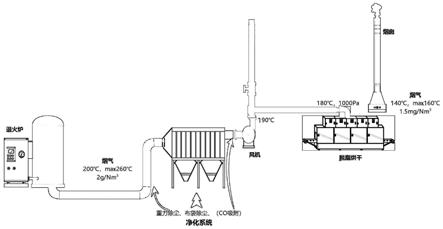

39.所述布袋除尘器包括支撑架11和箱体1,所述箱体1的内部空间通过水平设置的孔板12分成上部的洁净气室13和下部的过滤气室14,所述过滤气室14的底部设有排灰斗15,排灰斗15的下端设有排灰装置16,箱体1的两端设有分别连通过滤气室14和洁净气室13的废气进口17和净气出口18,所述洁净气室13内设有脉冲喷吹清灰系统19,所述孔板12上设有安装孔,安装孔下侧固定安装有滤芯2,滤芯2下方设有冷风喷吹管35。

40.所述滤芯2包括圆锥筒形状的袋笼21、套设在袋笼21外部的滤袋22以及固定设置在袋笼21上端中心的导流管23,所述袋笼21有若干个从上到下直径依次减小的圆环211组成,相邻圆环211之间设有弹性伸缩机构,弹性伸缩机构包括若干个周向分布的二节铰链组件212,二节铰链组件212的上下两端分别与上下两个圆环211进行铰接,这些二节铰链组件212中部的铰接部位上固定安装有一个弹性支撑圈213,所述废气进口17的内端倾斜设置的进气导板3,进气导板3下侧设有静电除尘板31,进气导板3下方设有通向排灰斗15的气体沉降通道32,气体沉降通道32内转动安装有刷辊33,刷辊33的一端连接有驱动电机,刷辊33上固定有一个用于清洁静电除尘板31表面的毛刷板34;

41.下面介绍布袋除尘器的工作原理。过滤过程:含尘气体通过废气进口17进入袋式除尘器内部,在进气导板3的作用下含尘气体沿着气体沉降通道32移动,静电除尘板31通电后,如果粉尘与静电除尘板31的电荷相反,则粉尘易于吸附于静电除尘板31表面上,从而提高除尘效率,被吸附的粉尘通过刷辊33上毛刷板34的转动扫刷实现剥落,毛刷板34转动的过程中也会拦截过滤气体中粉尘,进一步提高除尘效率,反之,如果两者和电荷相同,则粉尘受到静电除尘板31的排斥,粉尘容易下沉到排灰斗15上,从而提高粉尘沉降效果,气体通过进气导板3后上升,在通过滤芯2时,粉尘被阻在滤袋22表面,干净空气则透只过滤袋22的缝隙排出,完成过滤过程,完成过滤的主要有纤维过滤、薄膜过滤和粉尘层过滤。干净空气进入洁净气室13汇聚后从净气出口18排出。烟气温度过高超过260℃时,采用兑冷风措施解决,冷风喷吹管35向上喷兑冷气,冷气对烟气进行冷却和增速,一方便对滤芯进行降温保护,另一方面可促进增强烟气过滤的效果,此外冷气容易下沉,可以减小灰尘上升飞扬的现象。

42.清灰过程:随着过滤工况的继续进行,滤袋22表面的粉层越积越厚,除尘器的运行阻力越来越大,处理风量越来越小,此时必须进入清灰工况。脉冲喷吹清灰系统19利用反吹风或脉冲喷吹等方式对滤袋22进行清灰,导流管23可以将上方喷吹管的气流导入滤袋22,使大部分粉尘从滤料表面离,仅残留部分嵌人纤维层内部或牢固黏附于纤维层表面的粉尘,滤料得以再生。脉冲喷吹过程中弹性支撑圈213受气体冲击发生弹性形变现象,二节铰链组件212产生折叠或伸展动作,使相邻两个圆环211之间产生距离变化,实现袋笼21的上下伸缩振动,提高滤袋22上二次粉尘层的清灰效果,袋笼21和滤袋22的形状呈圆柱筒形,且

滤袋22表面有一圈圈的褶皱,可以增强惯性碰撞效应、扩散效应和重力沉降效应,提高除尘效果,滤袋22膨胀时褶皱消失,粉尘可以被震落。冷风喷吹管35喷射气流时可以从外部实现对滤袋的清灰。惯性碰撞效应是指当含尘气流接近滤料纤维时,气流绕过纤维,但1um以上的较大颗粒由于惯性作用而偏离气流流线,但仍保持原有的方向,撞击到纤维上,粉尘被集下来。扩散效应是指当粉尘颗粒极为细小(0.5um以下)时,在气体分子的碰撞下偏线做不规则运动(亦称布朗运动),这就增加了粉尘与纤维的接触机会,使粉尘被捕获,尘颗粒越小,运动越烈,从而与纤维接触的机会也越多。重力沉降效应是指颗粒大,相对密度大的粉尘,在重力作用下沉落下来,这与在重力除尘器中粉尘的运动机理相同。

43.重力除尘器包括气体上升管道4,所述气体上升管道4内设有波浪形单向通道41,波浪形单向通道41的左右两侧均间隔设置有集尘凹槽42,集尘凹槽42上连接有排污通道43。含尘气体通过气体上升管道4上升时,相对密度大的粉尘会在重力作用下沉落到集尘凹槽42上,并存储到排污通道43内,然后在外部吸尘装置的作用下实现排出,可以避免气体上升管道4内壁上粉尘堆积。波浪形单向通道41可以使气体迂回上升,提高重力除尘效果,波浪形单向通道41的结构类似特斯拉阀,随着流量的不断增加,可以更有效地阻止反向流动,流体上升更容易且不容易发生回流。

44.下面结合实际检测参数来举例说明本发明系统的使用方法,一种脱脂冷轧板的烟气烘干集成工艺,包括以下步骤,

45.s1、烟气接入,接入如退火炉等设备产生所需烟气,要求烟气温度190~280℃,烟气的颗粒物浓度<15mg/m3;退火炉产生的烟气主要参数如下表:

46.表1退火炉烟气成分

[0047][0048]

由上述数据可知,主要污染物目前均已达标排放。

[0049]

s2、烟气净化,将烟气通过烟气总管导入净化系统中进行净化处理,净化处理后的烟气的颗粒物浓度<0.075mg/m3;碳颗粒的来源主要是由于天然气缺氧燃烧产生少量碳颗粒,但生产燃烧系统控制一般以空燃比为1.1~1.2,烟气中氧含量为5-8%,故此,碳颗粒的量实际很少。

[0050]

增设布袋过滤后,过滤颗粒最小可以是0.2~0.4μm的,除尘效率能达到99.5%以上,故此,未有效过滤的颗粒一般在0.2~0.4μm以下,粉尘量可以忽略不计。

[0051]

烟气中来源概率小,设有布袋过滤后碳颗粒的量是可控。200℃左右的碳颗粒对高速运行的湿薄板(烘干箱停留时间总共0.5s)浸润性不强,量很少。

[0052]

预防措施:烘干箱后可以增设吹扫装置,中压压缩空气吹扫钢材表面可以去除一部分颗粒物,即使粘附在薄板上,后期通过退火渗碳也基本会消除,加上后期的精整工序,残留也会脱落掉,一般产品预计影响不大。

[0053]

s3、烟气烘干,净化处理后的烟气通过风机抽入烘干箱中,对脱脂冷轧板进行烘干;烘干箱尺寸为高800mm,板宽1600mm,箱宽1800-2000mm,长3500mm,带速400m/min,即6.66m/s,带钢从烘干箱两侧的开口通过即可实现烘干。

[0054]

s4、烟气排放,烘干后烘干箱输出的烟气经烟气排放管道排至室外大气中,在烘干不需要高温烟气时,可以在烘干箱前进行直接经过烟气排放管道排放。

[0055]

步骤s1中烟气成分还包括so2浓度<12mg/m3,co浓度≤120mg/m3。二氧化硫含量很低,不到12mg/m3,含量仅为1.6ppm,近似痕迹,且由于烟气温度在120℃以上,烟气中的水没有达到饱和状态,没有水凝结出来,不会形成酸,因此不会对冷轧板造成腐蚀。

[0056]

如若含有硫化氢,酸性较弱,腐蚀可能性较小,或会发生渗硫,但一般要在500℃以上保温1-1.5小时才会发生。因此,烟气中的硫基本对钢板没有影响。

[0057]

步骤s1中退火炉输出端的烟气流量为14000~24000m3/h。但若退火炉燃烧不充分,生成一定量的co,可能性如下:

[0058]

1)如果8套退火炉中某1套炉由于燃烧不充分产生,假如单台炉烟气量仅为~1500m3/h,即使含量达到10%,但由于总量为12000m3/h,因此,最后在总管中的含量也仅为1%左右,考虑还有漏风的问题,烟气量可能达到15000m3/h,实际含量更低,对整个排放影响不大。

[0059]

2)如果多套炉燃烧差,产生大量co,则需要及时进行对燃烧系统空燃比校核,及检查原因。

[0060]

步骤s2中的净化系统包括重力除尘器、布袋除尘器和co吸附装置,其中布袋除尘器的主要参数如下:处理烟气量:20000m3/h,220~240℃,max260℃;过滤风速:1.4m/min设备阻力:1200~1500pa;除尘效率:99.5%;滤袋寿命:2年。烟气净化后co浓度≤30mg/m3。其实co对整个烘干环节基本无影响,但对烟气排放可能会造成不良影响,需要严格控制。退火炉正常使用时是过氧燃烧,因此,一般情况下不会有co的产生。发现co的产生后需要用co吸附装置进行去除,以免对钢材表面和人体健康造成损害。

[0061]

如果出现极端异常co排放,此种异常情况可供采取相应的措施如下:1)设置便携式煤气报警器,定期巡检,优化燃烧系统。2)烟道上设置co在线检测分析,增设吸附装置进行过滤。

[0062]

步骤s3中风机输出端的烟气流量≥20000m3/h。风机可以增强烟气的流量和流体,提高烟气净化、烘干的效果。

[0063]

步骤s4中烘干箱的烟气入口处的烟气温度≥180℃。空气热量充足,不需要额外使用蒸汽预热空气,节省了每个月蒸汽成本,能耗消耗较小。要求烘干温度大致在150℃左右。以前需要空气加蒸汽伴热,每个月蒸汽成本20万左右,消耗700t。

[0064]

本发明为烟气烘干脱脂后冷轧板技术,通过研究烟气特性和调整影响,达到烘干效果的同时降低对冷轧板质量的不利影响的同时做到既能减少余热损耗,又能节能减排。

[0065]

虽然本发明已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。