1.本发明涉及焊接工艺的技术领域,具体而言,涉及一种型材焊接工艺。

背景技术:

2.电机壳型材,壁厚较厚,米重较大,对挤压机吨位有着较高要求,而由于大型挤压机价格不菲,故一些挤压型材厂家不得已,采用已有最大吨位挤压机生产时,其挤压比仍旧小于8,故而,如何在现有挤压机吨位情况下,通过其他途径改善低挤压比电机壳焊合性能,成为挤压型材厂的迫切需求。

技术实现要素:

3.基于此,为了解决现有型材焊接性能差的问题,本发明提供了一种型材焊接工艺,其具体技术方案如下:

4.一种型材焊接工艺,其包括以下步骤:

5.步骤一,多种原材料进行配料;

6.步骤二,依次对各种原料进行融化并有序混合成金属液;

7.步骤三,对金属液进行除杂处理;

8.步骤四,金属液凝结成金属棒;

9.步骤五,对金属棒进行均匀化处理;

10.步骤六,对金属棒进行挤压处理。

11.上述技术方案所提供的一种型材焊接工艺,与现有技术相比,其有益效果包括:

12.进一步地,所述步骤一,多种原材料进行配料,其中,多种原料包括铝、镁、铝硅合金以及铝钛硼合金丝。

13.进一步地,所述铝锭的铝含量≥99.7%,所述镁锭的镁含量≥99.95%,所述铝硅合金是alsi12,所述铝钛硼合金丝是alti5b。

14.进一步地,所述步骤二,的依次对各种原料进行融化并有序混合成金属液,其中包括:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉中加热熔化,并在永磁搅拌作用下熔化成金属液,金属液的熔化温度为750℃~760℃。

15.进一步地,所述步骤三,对金属液进行除杂处理,其中包括:采用惰性气体和精炼剂对金属液进行喷吹精炼除气除杂处理,将金属液中的废渣进行分离,再将金属液依次流过除气机和泡沫陶瓷过滤板。

16.进一步地,所述惰性气体为纯度≥99.99%的氩气,所述精炼剂的用量占原材料总重量的0.2%~0.4%,喷吹精炼的时间为8分钟~12分钟,静置的时间为40分钟~50分钟。

17.进一步地,所述除气机的石墨转子旋转速度为445转/分钟~455转/分钟,惰性气体的流量为0.8立方米/小时~1.2立方米/小时,泡沫陶瓷过滤板的孔隙率为30ppi~40ppi,泡沫陶瓷过滤板为双层过滤板。

18.进一步地,所述步骤四,金属液凝结成金属棒;其中包括通过半连续铸造的方式将

金属液铸造成金属棒,半连续铸造的铸造温度为730℃~740℃,铸造速度为30毫米/分钟~40毫米/分钟,冷却水压力为0.10mpa~0.15mpa,铸棒直径为518mm。

19.进一步地,所述步骤五,对金属棒进行均匀化处理;其中包括均匀化处理是将金属棒先加热至550℃-560℃保温8小时~9小时。

20.进一步地,所述步骤六,对金属棒进行挤压处理,其中包括将金属棒加热后挤压成所需的型材形状,然后将挤压后的型材通过风冷冷却至室温;将挤压后的型材进行单级时效处理,出炉后风冷至室温后得到成品。

附图说明

21.从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

22.图1是本发明一实施例所述的一种型材焊接工艺的工艺步骤示意图;

23.图2是本发明一实施例所述的一种型材焊接工艺的步骤三的工艺步骤示意图;

24.图3是本发明一实施例所述的一种型材焊接工艺的步骤六的工艺步骤示意图;

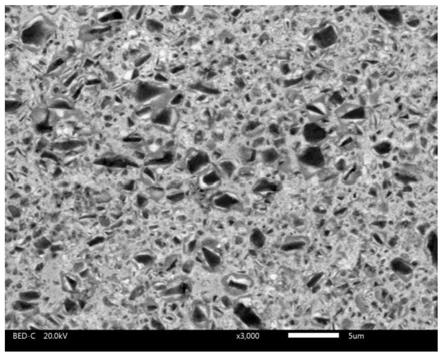

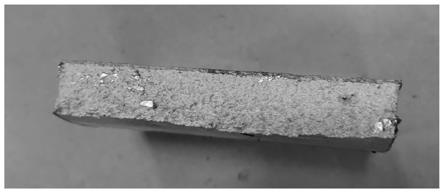

25.图4是本发明一实施例所述的一种型材焊接工艺处理后的断口形貌示意图之一;

26.图5是本发明一实施例所述的一种型材焊接工艺处理后的断口形貌示意图之二;

27.图6是对比例一处理后的断口形貌示意图之一;

28.图7是对比例一处理后的断口形貌示意图之二。

具体实施方式

29.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

30.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.本发明中所述“第一”、“第二”不代表具体的数量及顺序,仅仅是用于名称的区分。

33.如图1至图4所示,本发明一实施例中的一种型材焊接工艺,其包括以下步骤:

34.步骤一,多种原材料进行配料;

35.步骤二,依次对各种原料进行融化并有序混合成金属液;

36.步骤三,对金属液进行除杂处理;

37.步骤四,金属液凝结成金属棒;

38.步骤五,对金属棒进行均匀化处理;

39.步骤六,对金属棒进行挤压处理。

40.具体的,所述步骤一,多种原材料进行配料,其中,多种原料包括铝、镁、铝硅合金以及铝钛硼合金丝。

41.具体的,所述铝锭的铝含量为99.8%,所述镁锭的镁含量为99.95%,所述铝硅合金是alsi12,所述铝钛硼合金丝是alti5b丝。

42.具体的,所述步骤二,的依次对各种原料进行融化并有序混合成金属液,其中包括:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉中加热熔化,并在永磁搅拌作用下熔化成金属液,金属液的熔化温度为755℃。

43.具体的,所述步骤三,对金属液进行除杂处理,其中包括:采用惰性气体和精炼剂对金属液进行喷吹精炼除气除杂处理,扒渣后再静置一段时间;将金属液依次流过除气机和泡沫陶瓷过滤板,以此进行在线除气过滤处理。

44.具体的,所述惰性气体为纯度为99.99%的氩气,所述精炼剂的用量占原材料总重量的0.3%,喷吹精炼的时间为12分钟,静置的时间为50分钟。进一步地,将铝镁硅合金液导入流槽,然后加入alti5b合金丝进行在线细化处理;

45.具体的,所述除气机的石墨转子旋转速度为450转/分钟,惰性气体的流量为1立方米/小时,泡沫陶瓷过滤板的孔隙率为40ppi,泡沫陶瓷过滤板为双层过滤板。

46.具体的,所述步骤四,金属液凝结成金属棒;其中包括通过半连续铸造的方式将金属液铸造成金属棒,半连续铸造的铸造温度为740℃,铸造速度为35毫米/分钟,冷却水压力为0.12mpa,铸棒直径为518mm。

47.具体的,所述步骤五,对金属棒进行均匀化处理;其中包括均匀化处理是将金属棒先加热至560℃保温8小时;然后水雾强制冷却至室温。

48.具体的,所述步骤六,对金属棒进行挤压处理,其中包括将金属棒加热后挤压成所需的型材形状,然后将挤压后的型材通过风冷冷却至室温;将挤压后的型材进行单级时效处理,出炉后风冷至室温后得到成品;在金属棒加热温度为540℃、挤压模具的温度为480℃、挤压筒的温度为440℃、挤压速度为1米/分钟、挤压比为5.5,模具焊合室深度为70mm条件下,将铝金属棒挤压成型材,然后将型材风冷却至室温;将型材加热至170℃并保温8小时,随炉冷却至室温后得到成品。

49.对比例一:

50.铝合金铸锭由以下质量百分比的成分组成:si0.37%-0.47%,mg0.49%-0.59%,fe≤0.20%,cu≤0.05%,mn≤0.05%,cr≤0.05%,zn≤0.03%,ti≤0.10%,余量为al和其他杂质元素,其它杂质元素单个含量≤0.05%,总量≤0.15%。生产工艺包括以下步骤:

51.s001:按照铝合金铸锭的成分组成及质量百分比,选用铝含量99.8%的铝锭,镁含量99.95%的镁锭,alsi12合金,alti5b合金丝为原料进行配料;

52.s002:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉子中于755℃加热熔化,然后加入镁锭、硅锭,并在永磁搅拌作用下熔化成铝镁硅合金液;

53.s003:采用纯度99.99%的氮气和占原材料总重量的0.3%的精炼剂对铝镁硅合金液进行喷吹精炼12分钟除气除杂处理,扒渣后再静置50分钟;

54.s004:将铝镁硅合金液导入流槽,然后加入alti5b合金丝进行在线细化处理;

55.s005:将铝镁硅合金液依次流过设置在流槽上石墨转子旋转速度为450转/分钟、氩气流量为1.0立方米/小时的除气机和孔隙率为40ppi的泡沫陶瓷单层过滤板进行在线除

气过滤处理;

56.s006:在半连续铸造的铸造温度为740℃、铸造速度为35毫米/分钟、冷却水压力为0.12mpa条件下,将铝镁硅合金液半连续铸造成铝镁硅合金铸棒;

57.s007:将铝镁硅合金铸棒加热至560℃保温8小时进行均匀化处理,

58.然后水雾强制冷却至室温;

59.s008:在铝镁硅合金铸棒加热温度为540℃、挤压模具的温度为480℃、挤压筒的温度为440℃、挤压速度为1米/分钟、挤压比为5.5,模具焊合室深度为70mm条件下,将铝镁硅合金铸棒挤压成铝镁硅合金挤压电机壳型材,然后将铝镁硅合金挤压电机壳型材风冷却至室温;

60.s009:将铝镁硅合金挤压棒材加热至170℃保温8小时,进行时效处理,随炉冷却至室温后,得到所述铝镁硅合金挤压电机壳型材。

61.对比例二:

62.铝合金铸锭由以下质量百分比的成分组成:si0.37%-0.47%,mg0.49%-0.59%,fe≤0.20%,cu≤0.05%,mn≤0.05%,cr≤0.05%,zn≤0.03%,ti≤0.10%,余量为al和其他杂质元素,其它杂质元素单个含量≤0.05%,总量≤0.15%。生产工艺包括以下步骤:

63.s001:铝合金铸锭的成分组成及质量百分比,选用铝含量99.8%的铝锭,镁含量99.95%的镁锭,alsi12合金,alti5b合金丝为原料进行配料;

64.s002:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉子中于755℃加热熔化,然后加入镁锭、硅锭,并在永磁搅拌作用下熔化成铝镁硅合金液;

65.s003:采用纯度99.99%的氩气和占原材料总重量的0.3%的精炼剂对铝镁硅合金液进行喷吹精炼12分钟除气除杂处理,扒渣后再静置50分钟;

66.s004:将铝镁硅合金液导入流槽,然后加入alti5b合金丝进行在线细化处理;

67.s005:将铝镁硅合金液依次流过设置在流槽上石墨转子旋转速度为450转/分钟、氩气流量为1.0立方米/小时的除气机和孔隙率为40ppi的泡沫陶瓷双层过滤板进行在线除气过滤处理;

68.s006:在半连续铸造的铸造温度为740℃、铸造速度为35毫米/分钟、冷却水压力为0.12mpa条件下,将铝镁硅合金液半连续铸造成铝镁硅合金铸棒;

69.s007:将铝镁硅合金铸棒加热至560℃保温8小时进行均匀化处理,然后水雾强制冷却至室温;

70.s008:在铝镁硅合金铸棒加热温度为500℃、挤压模具的温度为480℃、挤压筒的温度为440℃、挤压速度为1米/分钟、挤压比为5.5,模具焊合室深度为70mm条件下,将铝镁硅合金铸棒挤压成铝镁硅合金挤压电机壳型材,然后将铝镁硅合金挤压电机壳型材风冷却至室温;

71.s009:将铝镁硅合金挤压棒材加热至170℃保温8小时,进行时效处理,随炉冷却至室温后,得到所述铝镁硅合金挤压电机壳型材。

72.对比例三:

73.铝合金铸锭由以下质量百分比的成分组成:si0.37%-0.47%,mg0.49%-0.59%,fe≤0.20%,cu≤0.05%,mn≤0.05%,cr≤0.05%,zn≤0.03%,ti≤0.10%,余量为al和其他杂质元素,其它杂质元素单个含量≤0.05%,总量≤0.15%。生产工艺包括以下步骤:

74.s001:按照铝合金铸锭的成分组成及质量百分比,选用铝含量99.8%的铝锭,镁含量99.95%的镁锭,alsi12合金,alti5b合金丝为原料进行配料;

75.s002:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉子中于755℃加热熔化,然后加入镁锭、硅锭,并在永磁搅拌作用下熔化成铝镁硅合金液;

76.s003:采用纯度99.99%的氩气和占原材料总重量的0.3%的精炼剂对铝镁硅合金液进行喷吹精炼12分钟除气除杂处理,扒渣后再静置50分钟;

77.s004:将铝镁硅合金液导入流槽,然后加入alti5b合金丝进行在线细化处理;

78.s005:将铝镁硅合金液依次流过设置在流槽上石墨转子旋转速度为450转/分钟、氩气流量为1.0立方米/小时的除气机和孔隙率为40ppi的泡沫陶瓷双层过滤板进行在线除气过滤处理;

79.s006:在半连续铸造的铸造温度为740℃、铸造速度为35毫米/分钟、冷却水压力为0.12mpa条件下,将铝镁硅合金液半连续铸造成铝镁硅合金铸棒;

80.s007:将铝镁硅合金铸棒加热至560℃保温8小时进行均匀化处理,然后水雾强制冷却至室温;

81.s008:在铝镁硅合金铸棒加热温度为540℃、挤压模具的温度为480℃、挤压筒的温度为440℃、挤压速度为1米/分钟、挤压比为5.5,模具焊合室深度为40mm条件下,将铝镁硅合金铸棒挤压成铝镁硅合金挤压电机壳型材,然后将铝镁硅合金挤压电机壳型材风冷却至室温;

82.s009:将铝镁硅合金挤压棒材加热至170℃保温8小时,进行时效处理,随炉冷却至室温后,得到所述铝镁硅合金挤压电机壳型材。

83.对比例四:

84.铝合金铸锭由以下质量百分比的成分组成:si0.37%-0.47%,mg0.49%-0.59%,fe≤0.20%,cu≤0.05%,mn≤0.05%,cr≤0.05%,zn≤0.03%,ti≤0.10%,余量为al和其他杂质元素,其它杂质元素单个含量≤0.05%,总量≤0.15%。生产工艺包括以下步骤:

85.s001:按照铝合金铸锭的成分组成及质量百分比,选用铝含量99.8%的铝锭,镁含量99.95%的镁锭,alsi12合金,alti5b合金丝为原料进行配料;

86.s002:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉子中于755℃加热熔化,然后加入镁锭、硅锭,并在永磁搅拌作用下熔化成铝镁硅合金液;

87.s003:采用纯度99.99%的氮气和占原材料总重量的0.3%的精炼剂对铝镁硅合金液进行喷吹精炼12分钟除气除杂处理,扒渣后再静置50分钟;

88.s004:将铝镁硅合金液导入流槽,然后加入alti5b合金丝进行在线细化处理;

89.s005:将铝镁硅合金液依次流过设置在流槽上石墨转子旋转速度为450转/分钟、氩气流量为1.0立方米/小时的除气机和孔隙率为40ppi的泡沫陶瓷单层过滤板进行在线除气过滤处理;

90.s006:在半连续铸造的铸造温度为740℃、铸造速度为35毫米/分钟、冷却水压力为0.12mpa条件下,将铝镁硅合金液半连续铸造成铝镁硅合金铸棒;

91.s007:将铝镁硅合金铸棒加热至560℃保温8小时进行均匀化处理,

92.然后水雾强制冷却至室温;

93.s008:在铝镁硅合金铸棒加热温度为500℃、挤压模具的温度为480℃、挤压筒的温

度为440℃、挤压速度为1米/分钟、挤压比为5.5,模具焊合室深度为70mm条件下,将铝镁硅合金铸棒挤压成铝镁硅合金挤压电机壳型材,然后将铝镁硅合金挤压电机壳型材风冷却至室温;

94.s009:将铝镁硅合金挤压棒材加热至170℃保温8小时,进行时效处理,随炉冷却至室温后,得到所述铝镁硅合金挤压电机壳型材。

95.对比例五:

96.铝合金铸锭由以下质量百分比的成分组成:si0.37%-0.47%,mg0.49%-0.59%,fe≤0.20%,cu≤0.05%,mn≤0.05%,cr≤0.05%,zn≤0.03%,ti≤0.10%,余量为al和其他杂质元素,其它杂质元素单个含量≤0.05%,总量≤0.15%。生产工艺包括以下步骤:

97.s001:按照铝合金铸锭的成分组成及质量百分比,选用铝含量99.8%的铝锭,镁含量99.95%的镁锭,alsi12合金,alti5b合金丝为原料进行配料;

98.s002:将铝锭加热熔化是将铝锭置于炉底带有永磁搅拌装置的炉子中于755℃加热熔化,然后加入镁锭、硅锭,并在永磁搅拌作用下熔化成铝镁硅合金液;

99.s003:采用纯度99.99%的氮气和占原材料总重量的0.3%的精炼剂对铝镁硅合金液进行喷吹精炼12分钟除气除杂处理,扒渣后再静置50分钟;

100.s004:将铝镁硅合金液导入流槽,然后加入alti5b合金丝进行在线细化处理;

101.s005:将铝镁硅合金液依次流过设置在流槽上石墨转子旋转速度为450转/分钟、氩气流量为1.0立方米/小时的除气机和孔隙率为40ppi的泡沫陶瓷单层过滤板进行在线除气过滤处理;

102.s006:在半连续铸造的铸造温度为740℃、铸造速度为35毫米/分钟、冷却水压力为0.12mpa条件下,将铝镁硅合金液半连续铸造成铝镁硅合金铸棒;

103.s007:将铝镁硅合金铸棒加热至560℃保温8小时进行均匀化处理,然后水雾强制冷却至室温;

104.s008:在铝镁硅合金铸棒加热温度为540℃、挤压模具的温度为480℃、挤压筒的温度为440℃、挤压速度为1米/分钟、挤压比为5.5,模具焊合室深度为40mm条件下,将铝镁硅合金铸棒挤压成铝镁硅合金挤压电机壳型材,然后将铝镁硅合金挤压电机壳型材风冷却至室温;

105.s009:将铝镁硅合金挤压棒材加热至170℃保温8小时,进行时效处理,随炉冷却至室温后,得到所述铝镁硅合金挤压电机壳型材。

106.将实施例1与对比例1至对比例5的成品分别锯切1支100mm的样板,用100吨万能试验机分别对多个样板进行压缩试验,将样品焊缝处压裂,分别检验样板的焊缝深度,得出如表1的结果,经过对比得出用99.99%氩气除气,在线用40ppi双层过滤板过滤,铸锭温度540℃,模具焊合室深度为70mm时,焊接所达到的深度最大,所以能生产出焊合优良的低挤压比的型材。

107.表1:

108.[0109][0110]

综上所述:采用氩气精炼,比采用氮气精炼,使熔体内杂质减少,氢含量降低,提高了成品的洁净度;采用双层40ppi的泡沫陶瓷双层过滤板进行过滤,减少了粗大杂质,提高了成品的洁净度;铸棒温度为530℃-540℃,比常规铸棒温度500℃-510℃高30℃,有利于促进铝水在下模焊合;模具焊合室深度为70mm,加大了静水压力,促进焊合。

[0111]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0112]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。