一种抗高热负荷冲击高强韧细晶w基复合材料及制备方法

技术领域

1.本发明涉及核聚变面对等离子体材料领域,特别涉及一种抗高热负荷冲击高强韧细晶w基复合材料及制备方法。

背景技术:

2.难熔金属w及其合金材料具有高熔点、高导热、高温高强度等一系列突出性能优势而广泛应用于航空、航天、国防军工等尖端技术领域。同时,由于其低贱射率和不与h同位素反应等,成为热核聚变反应堆最理想的面对等离子体材料(pfms)。然而,现有钨材料仍然存在一些不足,如:低温脆化,高韧脆转变温度(dbtt),低再结晶温度(rct),极大地限制了w材料的应用。

3.前期,大量的研究表明通过添加碳化物第二相可以有效强化w材料,如日本东北大学的kurishita等针对碳化钛强化钨做了系统而深入地研究,采用ma(机械合金化) hip(热等静压),制备出晶粒尺寸1μm左右的w-(0-1.5)wt.%tic复合材料,抗弯强度超过1.6gpa,显著地改善了材料的dbtt和再结晶温度,在6mw/m2的电子束热流冲击下,表面无开裂损伤。章曼等的专利“一种碳化钛强化细晶钨材料的制备方法”提出球磨改性-溶胶非均相沉淀制备纳米tic增强钨材料,有效细化晶粒,强度达到450mpa。尽管如此,由于碳化物与难熔金属w的键结构差异极大,相容性差,添加的纳米碳化物第二相易偏聚,在外加载荷作用下易形成裂纹源,从而降低w材料的强韧性。更为重要地是,作为聚变堆面对等离子体材料pfms,将面临极端苛刻的热服役环境,包括高温(1300k)、高能量密度(20mw/m2)稳态热负载以及高达~gw/m2级的边缘局域模(elms)和垂直位移事件(vdes)的瞬态高热负荷冲击,将严重影响聚变堆的安全稳定运行。同时,未来中国聚变工程试验堆(cfetr)的pfm将面临更高的热负荷冲击服役环境,从而,现有w材料无法满足上述苛刻要求,成为制约核聚变研制突出的瓶颈。有研究表明w材料的抗高热负荷性能与材料本身强度和韧性密切相关,因此,亟需开发一种新型高强韧w材料。

技术实现要素:

4.为了解决现有技术中上述问题,本发明提供了一种抗高热负荷冲击高强韧细晶w基复合材料及制备方法。

5.为了达到上述目的,本发明的实施例提供了一种抗高热负荷冲击高强韧细晶w基复合材料,所述复合材料由复合增强相组成,所述复合增强相按如下质量百分比构成:0.1~1%纳米级超高温陶瓷碳化物、0.1~1%微合金化元素以及余下的难熔金属w基体。

6.进一步的,所述纳米级超高温陶瓷碳化物为tic或zrc,弥散均匀分布于难熔金属w基体的晶界和晶内,微合金化元素为ti或zr,分布于难熔金属w基体的表面并在纳米级超高温碳化物颗粒处形成富集区。

7.进一步的,所述复合材料晶粒尺寸1~2μm,室温抗拉强度450~600mpa,延伸率为5%-8%。

8.进一步的,所述复合材料在700mw/m2瞬态电子束高热负荷冲击考核条件下表面完好、无表面、纵向裂纹损伤形成。

9.基于一个发明总的构思,本发明还提供了一种上述抗高热负荷冲击高强韧细晶w基复合材料的制备方法,包括如下步骤:

10.s1:将纳米碳化物与钨酸盐按比例加入去离子水,通过磁力搅拌充分混合,添加空间位阻剂和分散辅助剂,并调控ph诱导纳米碳化物与钨盐共沉淀,形成钨盐包覆纳米碳化物的核壳结构溶胶体,经快速低温干燥制备核壳前驱体;

11.s2:所述核壳前驱体经空气气氛煅烧-氢热还原获得纳米碳化物包覆w的核壳结构复合粉末;

12.s3:所述纳米碳化物包覆w的核壳结构复合粉末与含ti、zr微合金元素物质进行高能活化处理,制备纳米ti、zr微合金w-碳化物复合粉末;

13.s4:通过模压成型或冷等静压成型,在氢气气氛下烧结成为近全致密的超细晶w基复合材料。

14.进一步的,所述纳米ti、zr微合金w-碳化物复合粉末的粒度主要分布在150-300nm。

15.进一步的,所述空间位阻剂为0.2~1vol%的peg-400、0.2~1vol%的硬脂酸中的一种或两种,所述分散辅助剂为0.001~0.01mol

·

l-1

的十二烷基苯磺酸钠、0.001~0.01mol

·

l-1

的二苯醚中的一种或两种。

16.进一步的,所述微合金元素物质为纳米tih2、zrh2、ti、zr中的一种或多种。

17.进一步的,所述高能活化处理过程中活化处理时间5h~20h,转数200rad/min~400rad/min,ar气氛保护。

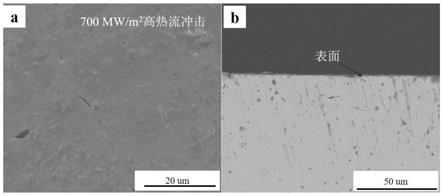

18.进一步的,所述低温烧结过程的温度1850~1950℃,保温时间1~5h。

19.本发明通过纳米碳化物包覆和ti/zr微合金化复合强韧化难熔金属w,纳米超高温陶瓷碳化物(tic或zrc),弥散均匀分布于基体的晶界和晶内,阻碍晶界迁移,实现细晶和弥散强化;同时,微合金化元素(ti、zr)分布于w基体的表面,并在超高温碳化物颗粒处形成富集区,有效改善了超高温陶瓷相和w基体相界面结构,缓释界面应力集中,部分与w基体相形成半共格,实现界面强韧化;两者协同复合强韧化,进一步改善性能,从而制备出细晶和抗高热负荷冲击高强韧的复合材料。

20.复合增强相包括两部分:一是超高温陶瓷碳化物(tic或zrc),弥散均匀分布于基体的晶界和晶内,阻碍晶界迁移;二是合金化元素(ti、zr)分布于w基体的表面,并在超高温碳化物颗粒处形成富集区,有效改善了超高温陶瓷相和w基体相界面结构,缓释界面应力集中,部分形成半共格,实现细晶和界面强韧化。

21.本发明的上述方案有如下的有益效果:

22.1)本发明的上述方案所述复合增强相,纳米超高温陶瓷碳化物弥散相均匀分布于难熔金属w基体的晶界和晶内,阻碍晶界迁移、抑制晶粒长大,获得大量的晶界。同时,微合金化元素(ti、zr)分布于w基体的表面,并在超高温碳化物颗粒处形成富集区,有效改善了超高温陶瓷相和w基体相界面结构,缓释界面应力集中,部分与w基体相形成半共格,实现界面强韧化,提高性能;

23.2)本发明采用一种纳米原位合成-溶胶干燥,通过引入空间位阻和分散辅助剂,使

纳米碳化物均匀分散,形成纳米碳化物包覆w核壳结构复合粉末,有效解决纳米添加相易团聚和引入杂质的不足,可实现制备高均质、高均匀分散的纳米碳化物增强钨复合材料;

24.3)细晶w基复合材料,晶粒尺寸1~2μm,室温拉伸强度450~600mpa,延伸率为5%-8%。具有优异的抗高热负荷冲击性能,在700mw/m2高热流密度冲击下表面无开裂损伤形成,其抗高热负荷冲击性能与现有钨材料相比提高1~2倍。

附图说明

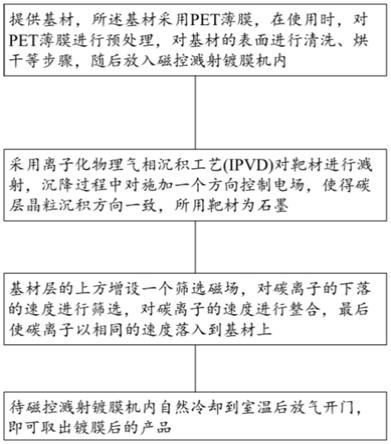

25.图1为本发明实施例制备的纳米ti、zr微合金w-碳化物复合粉末hrsem图;

26.图2为本发明实施例制备的细晶w基复合材料的微观组织特性图;

27.图3为本发明实施例制备的细晶w基复合材料在700mw/m2高热流密度冲击下表面和纵向sem。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

29.本发明针对现有的问题,提供了一种抗高热负荷冲击高强韧细晶w基复合材料及制备方法。

30.实施例1

31.以超细晶w-0.1%tic-0.1%ti复合材料为例,各元素组成按质量百分比构成如下:tic为0.1%,ti为0.1%,其余为难熔金属w。

32.s1:按上述比例,将纳米碳化物与钨酸盐投入15000g去离子水中,通过磁力搅拌充分混合,添加peg400和二苯醚,并调控ph诱导纳米碳化物与钨盐形成包覆核壳结构溶胶体,经快速喷雾干燥制备核壳前驱体;

33.s2:上述包覆结构前驱体经空气气氛煅烧,氢热还原获得纳米碳化物包覆w的核壳结构复合粉末;

34.s3:上述纳米碳化物包覆w的核壳结构复合粉末与纳米tih2粉末按比例在不锈钢罐中进行高能活化处理,时间5h,转数200rad/min,ar气气氛保护,制备纳米w-0.1%tic-0.1%ti复合粉末,复合粉末尺寸为280nm;

35.s4:通过模压成型或冷等静压成型,在氢气气氛下,1850℃、1h烧结成为近全致密的细晶w-0.1%tic-0.1%ti复合材料,w晶粒尺寸2.5μm,室温抗拉强度500mpa。

36.实施例2:

37.以超细晶w-0.5%tic-0.5%ti复合材料为例,各元素组成按质量百分比构成如下:tic为0.5%,ti为0.5%,其余为难熔金属w。

38.s1:按上述比例,将纳米碳化物与钨酸盐投入15000g去离子水中,通过磁力搅拌充分混合,添加peg400和十二烷基苯磺酸钠,并调控ph诱导纳米碳化物与钨盐形成包覆核壳结构溶胶体,经快速喷雾干燥制备核壳前驱体;

39.s2:上述包覆结构前驱体经空气气氛煅烧,氢热还原获得纳米碳化物包覆w的核壳结构复合粉末;

40.s3:上述纳米碳化物包覆w的核壳结构复合粉末与纳米ti粉按比例在不锈钢罐中

进行高能活化处理,时间10h,转数300rad/min,ar气气氛保护,制备纳米w-0.5%tic-0.5ti复合粉末,复合粉末尺寸为200nm;

41.s4:通过模压成型或冷等静压成型,在氢气气氛下,1900℃、3h烧结成为近全致密的细晶w-0.5%tic-0.5ti复合材料,w晶粒尺寸1.8μm,室温抗拉强度591mpa。

42.实施例3:

43.以超细晶w-1%tic-1%ti复合材料为例,各元素组成按质量百分比构成如下:tic为1%,ti为1%,其余为难熔金属w。

44.s1:按上述比例,将纳米碳化物与钨酸盐投入15000g去离子水中,通过磁力搅拌充分混合,添加硬脂酸和十二烷基苯磺酸钠,并调控ph诱导纳米碳化物与钨盐形成包覆核壳结构溶胶体,经快速喷雾干燥制备核壳前驱体;

45.s2:上述包覆结构前驱体经空气气氛煅烧,氢热还原获得纳米碳化物包覆w的核壳结构复合粉末;

46.s3:上述纳米碳化物包覆w的核壳结构复合粉末与纳米ti和tih2粉按比例在不锈钢罐中进行高能活化处理,时间15h,转数400rad/min,ar气气氛保护,制备纳米w-1%tic-1%ti复合粉末,复合粉末尺寸为162nm;

47.s4:通过模压成型或冷等静压成型,在氢气气氛下,1950℃、5h烧结成为近全致密的细晶w-1%tic-1%ti复合材料,w晶粒尺寸2.4μm,室温抗拉强度530mpa。

48.实施例4:

49.以超细晶w-0.1%tic-0.1%zr复合材料为例,各元素组成按质量百分比构成如下:tic为0.1%,zr为0.1%,其余为难熔金属w。

50.s1:按上述比例,将纳米碳化物与钨酸盐投入15000g去离子水中,通过磁力搅拌充分混合,添加peg400、硬脂酸和十二烷基苯磺酸钠,并调控ph诱导纳米碳化物与钨盐形成包覆核壳结构溶胶体,经快速喷雾干燥制备核壳前驱体;

51.s2:上述包覆结构前驱体经空气气氛煅烧,氢热还原获得纳米碳化物包覆w的核壳结构复合粉末;

52.s3:上述纳米碳化物包覆w的核壳结构复合粉末与zrh2粉末按比例在不锈钢罐中进行高能活化处理,时间5h,转数200rad/min,ar气气氛保护,制备纳米w-0.1%tic-0.1%zr复合粉末,复合粉末尺寸为300nm;

53.s4:通过模压成型或冷等静压成型,在氢气气氛下,1850℃、1h烧结成为近全致密的细晶w-0.1%tic-0.1%zr复合材料,w晶粒尺寸2.8μm,室温抗拉强度460mpa。

54.实施例5:

55.以超细晶w-1%tic-1%zr复合材料为例,各元素组成按质量百分比构成如下:tic为1%,zr为1%,其余为难熔金属w。

56.s1:按上述比例,将纳米碳化物与钨酸盐投入15000g去离子水中,通过磁力搅拌充分混合,添加硬脂酸和十二烷基苯磺酸钠、二苯醚,并调控ph诱导纳米碳化物与钨盐形成包覆核壳结构溶胶体,经快速喷雾干燥制备核壳前驱体;

57.s2:上述包覆结构前驱体经空气气氛煅烧,氢热还原获得纳米碳化物包覆w的核壳结构复合粉末;

58.s3:上述纳米碳化物包覆w的核壳结构复合粉末与纳米zr、zrh2按比例在不锈钢罐

中进行高能活化处理,时间15h,转数400rad/min,ar气气氛保护,制备纳米w-1%tic-1%zr复合粉末,复合粉末尺寸为180nm;

59.s4:通过模压成型或冷等静压成型,在氢气气氛下,1950℃、5h烧结成为近全致密的细晶w-1%tic-1%zr复合材料,w晶粒尺寸2.6μm,室温抗拉强度500mpa。

60.将上述制备的纳米ti微合金w-碳化物复合粉末进行表征,如图1所示。可以看出,复合粉末平均粒径在200nm左右,由于活性元素ti在高能活化过程中与w的结合是一个熵诱导过程,从而使得ti在外力下固溶于w中,并且w-ti合金粉末被tic所包覆。

61.同时,高温烧结后细晶w-0.5%tic-0.5%ti复合材料的微观组织如图2,其中图2(a)epma形貌,(b)w/c/ti元素面分布(c)复合材料tem形貌图,(d)增强相与w基体两相界面高分辨hrtem。从中可以看出复合材料中,已固溶的ti从w-ti固溶体中析出,并在tic粒子周围形成了ti的富集区,有效的改善了tic与w的界面结构。同时,界面ti富集区也可以缓释界面应力,提高界面强韧性。另外,[111](011)w(bcc)||[112](111)tic(fcc),其界面错配度为10.5%,难熔金属w基体与tic陶瓷相之间形成部分半共格界面,显著增强了界面结合的强度,从而两者协同强韧化w基复合材料。

[0062]

此外,复合材料经700mw/m2高热流密度冲击下的sem见图3,显示表面较为完好,无明显开裂损伤形成,从而表明出优异的抗高热负荷冲击性能,较现有纯w提高1~2倍。

[0063]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。