1.本发明涉及板簧生产技术领域,具体是一种复合材料板簧快速成型装置。

背景技术:

2.随着《机动车安全技术检验项目和方法》(gb 38900-2020)2021年1月1日正式实施,该法规强制要求商用车新车整备误差

±

100kg、用车误差

±

200kg,而目前占轻卡数量60%左右的蓝牌轻卡(销量约70万辆/年)整备质量普遍超过限值200kg以上,造成新车上牌、在用车年检困难,蓝牌轻卡亟需轻量化。在商用车轻量化技术开发方面,高强钢、铝材等已经普遍应用,进一步轻量化的空间非常有限。

3.复合材料在非承重结构件已有应用(由于是非承载件,强度大的优势没有充分发挥出来,降重效果不明显),但在重量占比较大的车体承重结构件方面的研发还处于试探性阶段,板簧是商用车主要的承重结构件,相对于其他承重结构件,复材板簧在减重方面具有明显的减重效果(能降重30%-60%)。特别是轻卡复合材料板簧在国内刚起步,鲜有批量产品应用到量产车上,主要原因是成本较高、生产节拍长、缺乏精准设计能力

技术实现要素:

4.本发明的目的在于提供一种复合材料板簧快速成型装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种复合材料板簧快速成型装置,包括支撑底箱,所述支撑底箱的底面水平对接设置有底垫块,所述支撑底箱的一侧边斜焊接有控制盒体,所述支撑底箱的顶面水平开设有顶卡接槽,所述顶卡接槽的内侧边水平卡接有模具底板,所述模具底板的内侧边垂直向上设置有支撑立杆,所述支撑底箱的顶面垂直向上焊接有支撑立板,所述支撑立板的侧边竖直向开设有贯穿侧槽,所述支撑立板的一侧边垂直焊接有支撑顶板,所述支撑顶板的顶面螺栓连接有推压气缸,所述支撑顶板的底面水平设置有盖接顶板,所述盖接顶板的底面水平螺栓连接有模具顶板,所述盖接顶板的顶面固定焊接有传料管道,所述支撑底箱的底面均匀开设有底螺孔,所述底垫块的顶面垂直向上焊接有连接螺杆,所述支撑底箱的内侧底面螺栓连接有支撑气缸,所述支撑底箱的内侧边水平设置有底托板,所述底托板的顶面开设有中贯穿槽,所述支撑底箱的内侧底面螺栓连接有冷凝箱体,所述模具底板的内侧边水平卡接有活动内板,所述活动内板的底面垂直向下焊接有连接立杆,所述连接立杆的底端水平焊接有连接横杆,所述模具底板的内侧边固定卡接有支撑弹簧,所述支撑底箱的内侧底面螺栓连接有循环泵,所述循环泵的顶面插接有连接管,所述模具底板的底面均匀开设有贯穿槽,所述模具底板的内侧底面均匀焊接有隔离内板,所述冷凝箱体的内侧边缠绕有冷凝管道,所述传料管道的一端焊接有投料斗,所述盖接顶板的内侧边水平开设有中槽道,所述盖接顶板的内侧边水平卡接设置有加热管,所述模具顶板的顶面均匀开设有连通槽,所述模具顶板的底面均匀开设有出料孔,所述模具顶板的底面均匀开设有配对孔,所述

控制盒体的一侧边水平镶嵌有显示屏,所述控制盒体的一侧边水平镶嵌有设置键,所述控制盒体的内侧边水平卡接有显示主板,所述控制盒体的内侧边水平卡接有设置主板,所述控制盒体的内侧边水平卡接有控制主板,所述控制盒体的内侧边水平卡接有处理主板。

7.作为本发明的一种优选实施方式:所述底垫块的个数为四块,且四块底垫块分别一一对应对接设置在底螺孔的底开口端位置,底垫块的底面设置有硬橡胶板体结构,控制盒体固定设置在支撑底箱的一侧边角位置,顶卡接槽水平开设在支撑底箱的顶面中心位置,且顶卡接槽的内部与支撑底箱的内部保持通接设置。

8.作为本发明的一种优选实施方式:所述模具底板的底面对接设置在底托板的顶面位置,模具底板的顶面设置为开口,支撑立杆的个数为两根,且两根支撑立杆相互之间平行设置,两根支撑立杆的底端均垂直向下固定设置在一块活动内板的顶面靠近两端位置,支撑立板的底端垂直固定设置在支撑底箱的顶面靠近一侧边中心位置。

9.作为本发明的一种优选实施方式:所述贯穿侧槽竖直向开设在支撑立板的侧边中线位置,支撑顶板的一侧边垂直固定设置在支撑立板的侧边靠近顶面位置,且支撑顶板与支撑底箱的顶面相互之间叠加式平行排布设置,推压气缸的输出端垂直向下贯穿支撑顶板的顶面延伸至底面位置,且延伸端垂直固定设置在盖接顶板的顶面位置,盖接顶板水平卡接设置在顶卡接槽的内侧边位置,且模具顶板水平固定设置在盖接顶板的底面中心位置,模具顶板水平卡接设置在模具底板的顶开口内侧边位置。

10.作为本发明的一种优选实施方式:所述传料管道的一端固定设置在盖接顶板的顶面中心位置,且传料管道的一端与中槽道的内部保持通接设置,底螺孔均竖直向开设在支撑底箱的底面靠近四边角位置,连接螺杆分别一一对应插接设置在底螺孔的内侧边保持螺纹固定连接设置。

11.作为本发明的一种优选实施方式:所述支撑气缸的个数为多个,且多个支撑气缸的输出端垂直向上固定设置在底托板的底面位置,中贯穿槽水平开设在底托板的顶面中心位置,且中贯穿槽呈贯穿式开设,冷凝箱体呈口字状水平固定设置在支撑底箱的内侧顶面靠近顶卡接槽的底面边缘位置,且冷凝箱体水平套接设置在模具底板的外侧边位置。

12.作为本发明的一种优选实施方式:所述活动内板的个数为多块,且多块活动内板均水平一一对应卡接设置在隔离内板之间侧边位置,连接立杆的个数与活动内板的个数保持一致设置,且连接立杆的顶端均一一对应垂直向上贯穿贯穿槽延伸至模具底板的内侧边位置,延伸端垂直固定设置在活动内板的底面中心位置,且连接立杆均竖直向插接设置在中贯穿槽的内侧边位置,支撑弹簧的个数为多个,且多个支撑弹簧均竖直向设置在模具底板的内侧底面与活动内板的底面之间位置。

13.作为本发明的一种优选实施方式:所述连接管的一端固定设置在循环泵的输出端位置,且另一端贯穿冷凝箱体延伸至内部与冷凝管道的一端保持通接设置,隔离内板的个数为多块,且多块隔离内板相互之间平行排布设置在模具底板的内侧底面位置,投料斗的内部与传料管道的内部保持通接设置。

14.作为本发明的一种优选实施方式:所述中槽道水平设置在盖接顶板的内侧中心位置,且加热管缠绕状设置在中槽道的外侧边位置,连通槽的顶端均与中槽道的内部保持通接设置,出料孔呈一字形等距排布设置在模具顶板的底中线位置,配对孔均一一对应套接设置在支撑立杆的顶端位置,显示主板、设置主板、控制主板和处理主板相互之间保持电性

连接设置。

15.与现有技术相比,本发明的有益效果是:

16.1、本发明通过在对控制盒体上的设置键设置后,使得设置主板和控制主板控制着支撑气缸进行向上延伸作用,在支撑气缸的延伸下使得底托板在顶卡接槽的内侧边延伸到水平位置,然后将对应的制作模具底板推动放置到底托板的顶面位置固定住,然后在支撑气缸的收缩下使得带动着模具底板收纳到顶卡接槽的内部稳定住,在推压气缸的推动下使得带动着盖接顶板和模具顶板向下运动,使得模具顶板向下扣接到模具底板的内侧边位置,而盖接顶板对顶卡接槽进行密封住,同时在模具顶板的向下挤压下使得配对孔套接在支撑立杆的顶端位置,在模具顶板的向下挤压下使得带动着活动内板在隔离内板之间位置向下运动对支撑弹簧进行挤压作用。

17.2、本发明通过将热熔的原料投入到投料斗的内部,通过传料管道导向进入到中槽道的内部,而加热管加热到指定温度让其维持液体状,在连通槽和出料孔的导向下使得原料均匀进入到多块隔离内板之间位置,让原料在隔离内板和活动内板的作用下形成定型状态,而在循环泵的抽取下使得冷却液通过连接管进入到冷凝管道的内部,在冷凝管道对模具底板的内部成型原料进行冷却处理,冷却完成后在模具顶板向上抬升后,而在支撑弹簧的顶接下使得活动内板向上运动对成型原料进行顶出处理完成成型的工序,装置设计一体化结构简单操作简便,在采用了活动式的结构使得可以满足多种的模具进行成型处理,同时在冷却和排料集中设计使得加工生产更加的快速高效。

附图说明

18.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

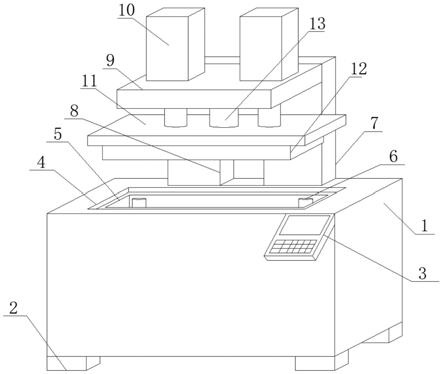

19.图1为一种复合材料板簧快速成型装置的立体结构示意图;

20.图2为一种复合材料板簧快速成型装置的支撑底箱正视剖面连接细节的结构示意图;

21.图3为一种复合材料板簧快速成型装置的模具底板侧视剖面连接细节的结构示意图;

22.图4为一种复合材料板簧快速成型装置的冷凝箱体俯视剖面连接细节的结构示意图;

23.图5为一种复合材料板簧快速成型装置的盖接顶板侧视剖面连接细节的结构示意图;

24.图6为一种复合材料板簧快速成型装置的模具顶板仰视连接细节的结构示意图;

25.图7为一种复合材料板簧快速成型装置的控制盒体内部连接细节的结构示意图;

26.图8为一种复合材料板簧快速成型装置的复合材料板簧生产流程示意图。

27.图中:1、支撑底箱;2、底垫块;3、控制盒体;4、顶卡接槽;5、模具底板;6、支撑立杆;7、支撑立板;8、贯穿侧槽;9、支撑顶板;10、推压气缸;11、盖接顶板;12、模具顶板;13、传料管道;14、底螺孔;15、连接螺杆;16、支撑气缸;17、底托板;18、中贯穿槽;19、冷凝箱体;20、活动内板;21、连接立杆;22、连接横杆;23、支撑弹簧;24、循环泵;25、连接管;26、贯穿槽;27、隔离内板;28、冷凝管道;29、投料斗;30、中槽道;31、加热管;32、连通槽;33、出料孔;34、

配对孔;35、显示屏;36、设置键;37、显示主板;38、设置主板;39、控制主板;40、处理主板。

具体实施方式

28.实施例1:本发明实施例中,一种复合材料板簧快速成型装置,复合材料板簧在使用过程中,两端卷耳处与车体连接,承受重量载荷,中间与车桥固定装配,整个簧身承受三点弯曲作用,复合材料板簧在设计时,主要按照下述理论进行刚度理论分析。

[0029][0030]

通过加载位置、挠度变化、板簧结构参数与材料性能表征,带入上式即可得到板簧的目标刚度,当考虑复合材料铺层结构时,其各个截面的抗弯刚度按照下式计算。

[0031][0032]

通过上述刚度的变化,计算复合材料各层的应力-应变关系,通过相关强度准则,判别该结构层在加载下是否发生破坏。在疲劳载荷作用下,复合材料板簧通常采用tsai-wu张量准则进行判别,其方程如下:

[0033][0034]

实施例2:请参阅图1,本发明实施例中,一种复合材料板簧快速成型装置,包括支撑底箱1,支撑底箱1的底面水平对接设置有底垫块2,支撑底箱1的一侧边斜焊接有控制盒体3,支撑底箱1的顶面水平开设有顶卡接槽4,底垫块2的个数为四块,且四块底垫块2分别一一对应对接设置在底螺孔14的底开口端位置,底垫块2的底面设置有硬橡胶板体结构,控制盒体3固定设置在支撑底箱1的一侧边角位置,顶卡接槽4水平开设在支撑底箱1的顶面中心位置,且顶卡接槽4的内部与支撑底箱1的内部保持通接设置,顶卡接槽4的内侧边水平卡接有模具底板5,模具底板5的内侧边垂直向上设置有支撑立杆6,支撑底箱1的顶面垂直向上焊接有支撑立板7,模具底板5的底面对接设置在底托板17的顶面位置,模具底板5的顶面设置为开口,支撑立杆6的个数为两根,且两根支撑立杆6相互之间平行设置,两根支撑立杆6的底端均垂直向下固定设置在一块活动内板20的顶面靠近两端位置,支撑立板7的底端垂直固定设置在支撑底箱1的顶面靠近一侧边中心位置,支撑立板7的侧边竖直向开设有贯穿侧槽8,支撑立板7的一侧边垂直焊接有支撑顶板9,支撑顶板9的顶面螺栓连接有推压气缸10,支撑顶板9的底面水平设置有盖接顶板11,盖接顶板11的底面水平螺栓连接有模具顶板12,贯穿侧槽8竖直向开设在支撑立板7的侧边中线位置,支撑顶板9的一侧边垂直固定设置在支撑立板7的侧边靠近顶面位置,且支撑顶板9与支撑底箱1的顶面相互之间叠加式平行排布设置,推压气缸10的输出端垂直向下贯穿支撑顶板9的顶面延伸至底面位置,且延伸端垂直固定设置在盖接顶板11的顶面位置,盖接顶板11水平卡接设置在顶卡接槽4的内侧边位置,且模具顶板12水平固定设置在盖接顶板11的底面中心位置,模具顶板12水平卡接设

置在模具底板5的顶开口内侧边位置,盖接顶板11的顶面固定焊接有传料管道13,传料管道13的一端固定设置在盖接顶板11的顶面中心位置,且传料管道13的一端与中槽道30的内部保持通接设置;

[0035]

请参阅图2-3,本发明实施例中,一种复合材料板簧快速成型装置,其中支撑底箱1的底面均匀开设有底螺孔14,底垫块2的顶面垂直向上焊接有连接螺杆15,底螺孔14均竖直向开设在支撑底箱1的底面靠近四边角位置,连接螺杆15分别一一对应插接设置在底螺孔14的内侧边保持螺纹固定连接设置,支撑底箱1的内侧底面螺栓连接有支撑气缸16,支撑底箱1的内侧边水平设置有底托板17,底托板17的顶面开设有中贯穿槽18,支撑底箱1的内侧底面螺栓连接有冷凝箱体19,支撑气缸16的个数为多个,且多个支撑气缸16的输出端垂直向上固定设置在底托板17的底面位置,中贯穿槽18水平开设在底托板17的顶面中心位置,且中贯穿槽18呈贯穿式开设,冷凝箱体19呈口字状水平固定设置在支撑底箱1的内侧顶面靠近顶卡接槽4的底面边缘位置,且冷凝箱体19水平套接设置在模具底板5的外侧边位置,模具底板5的内侧边水平卡接有活动内板20,活动内板20的底面垂直向下焊接有连接立杆21,连接立杆21的底端水平焊接有连接横杆22,模具底板5的内侧边固定卡接有支撑弹簧23,活动内板20的个数为多块,且多块活动内板20均水平一一对应卡接设置在隔离内板27之间侧边位置,连接立杆21的个数与活动内板20的个数保持一致设置,且连接立杆21的顶端均一一对应垂直向上贯穿贯穿槽26延伸至模具底板5的内侧边位置,延伸端垂直固定设置在活动内板20的底面中心位置,且连接立杆21均竖直向插接设置在中贯穿槽18的内侧边位置,支撑弹簧23的个数为多个,且多个支撑弹簧23均竖直向设置在模具底板5的内侧底面与活动内板20的底面之间位置,支撑底箱1的内侧底面螺栓连接有循环泵24,循环泵24的顶面插接有连接管25,模具底板5的底面均匀开设有贯穿槽26,模具底板5的内侧底面均匀焊接有隔离内板27,连接管25的一端固定设置在循环泵24的输出端位置,且另一端贯穿冷凝箱体19延伸至内部与冷凝管道28的一端保持通接设置,隔离内板27的个数为多块,且多块隔离内板27相互之间平行排布设置在模具底板5的内侧底面位置;

[0036]

请参阅图4-5,本发明实施例中,一种复合材料板簧快速成型装置,其中冷凝箱体19的内侧边缠绕有冷凝管道28,传料管道13的一端焊接有投料斗29,投料斗29的内部与传料管道13的内部保持通接设置,盖接顶板11的内侧边水平开设有中槽道30,盖接顶板11的内侧边水平卡接设置有加热管31,模具顶板12的顶面均匀开设有连通槽32,模具顶板12的底面均匀开设有出料孔33,中槽道30水平设置在盖接顶板11的内侧中心位置,且加热管31缠绕状设置在中槽道30的外侧边位置,连通槽32的顶端均与中槽道30的内部保持通接设置,出料孔33呈一字形等距排布设置在模具顶板12的底中线位置;

[0037]

请参阅图6-7,本发明实施例中,一种复合材料板簧快速成型装置,其中模具顶板12的底面均匀开设有配对孔34,控制盒体3的一侧边水平镶嵌有显示屏35,控制盒体3的一侧边水平镶嵌有设置键36,控制盒体3的内侧边水平卡接有显示主板37,控制盒体3的内侧边水平卡接有设置主板38,控制盒体3的内侧边水平卡接有控制主板39,控制盒体3的内侧边水平卡接有处理主板40,配对孔34均一一对应套接设置在支撑立杆6的顶端位置,显示主板37、设置主板38、控制主板39和处理主板40相互之间保持电性连接设置。

[0038]

部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

[0039]

本发明的工作原理是:

[0040]

在对控制盒体3上的设置键36设置后,使得设置主板38和控制主板39控制着支撑气缸16进行向上延伸作用,在支撑气缸16的延伸下使得底托板17在顶卡接槽4的内侧边延伸到水平位置,然后将对应的制作模具底板5推动放置到底托板17的顶面位置固定住,然后在支撑气缸16的收缩下使得带动着模具底板5收纳到顶卡接槽4的内部稳定住,在推压气缸10的推动下使得带动着盖接顶板11和模具顶板12向下运动,使得模具顶板12向下扣接到模具底板5的内侧边位置,而盖接顶板11对顶卡接槽4进行密封住,同时在模具顶板12的向下挤压下使得配对孔34套接在支撑立杆6的顶端位置,在模具顶板12的向下挤压下使得带动着活动内板20在隔离内板27之间位置向下运动对支撑弹簧23进行挤压作用,然后将热熔的原料投入到投料斗29的内部,通过传料管道13导向进入到中槽道30的内部,而加热管31加热到指定温度让其维持液体状,在连通槽32和出料孔33的导向下使得原料均匀进入到多块隔离内板27之间位置,让原料在隔离内板27和活动内板20的作用下形成定型状态,而在循环泵24的抽取下使得冷却液通过连接管25进入到冷凝管道28的内部,在冷凝管道28对模具底板5的内部成型原料进行冷却处理,冷却完成后在模具顶板12向上抬升后,而在支撑弹簧23的顶接下使得活动内板20向上运动对成型原料进行顶出处理完成成型的工序。

[0041]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。