载体基板、层叠体、电子器件的制造方法

1.本技术是中国申请号为201680037288.7的发明专利申请的分案申请(原申请的发明名称为“载体基板、层叠体、电子器件的制造方法”,原申请的申请日为2016年6月28日)。

技术领域

2.本发明涉及一种载体基板,特别是涉及一种包含显示规定收缩度(compaction)的玻璃基板的载体基板。

3.另外,本发明涉及包含上述载体基板的层叠体和电子器件的制造方法。

背景技术:

4.近年来,太阳能电池(pv)、液晶面板(lcd)、有机el面板(oled)等器件(电子设备)正在进行薄型化、轻量化,这些器件中使用的玻璃基板正在进行薄板化。若由于薄板化而玻璃基板的强度不足,则在器件的制造工序中,玻璃基板的操作性降低。

5.最近,为了应对上述课题,提出了如下方法:准备层叠有玻璃基板和载体基板的玻璃层叠体,在层叠体的玻璃基板上形成显示装置等电子器件用构件后,从玻璃基板将载体基板分离(例如,专利文献1)。而且,也研究了将分离的载体基板在显示装置的制造中作为载体基板再利用。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2007/018028号

技术实现要素:

9.近年来,伴随电子器件的高性能化的要求,希望在制造电子器件时实施更高温条件下(例如,500℃以上)的处理。另外,如上所述,优选将载体基板再利用多次。

10.本发明人等将专利文献1中记载的载体基板反复用于伴有高温处理的电子器件的制造而对电子器件的制造进行研究。具体而言,假定将包含专利文献1中记载的载体基板的层叠体应用于伴有高温处理的电子器件的制造后,将载体基板剥离,再次利用该载体基板来实施制造电子器件的处理,通过电脑模拟对玻璃基板的反复高温处理进行模拟。

11.其结果发现,再利用载体基板进行电子器件的制造时,在电子器件中容易发生图案的偏移等,电子器件的成品率有可能降低。

12.本发明是鉴于上述课题而完成的,其目的在于提供在再利用多次而进行电子器件的制造时,电子器件的制造成品率也优异的载体基板。

13.另外,本发明的目的也在于提供包含上述载体基板的层叠体和使用该层叠体的电子器件的制造方法。

14.本发明人等为了解决上述课题进行了深入研究,结果发现通过使用包含显示规定收缩度的玻璃基板的载体基板,能够解决上述课题,以至完成了本发明。

15.即,本发明的第1方案是一种载体基板,是在基板的表面制造电子器件用构件时贴

合于基板而使用的载体基板,该载体基板至少包含第1玻璃基板,该第1玻璃基板的下述收缩度为80ppm以下。

16.收缩度:将第1玻璃基板从室温以100℃/小时升温并在600℃下进行80分钟的加热处理后,以100℃/小时冷却至室温时的收缩率

17.另外,在第1方案中,优选收缩度为70ppm以下。

18.另外,在第1方案中,优选第1玻璃基板的应变点为700℃以上。

19.另外,在第1方案中,优选第1玻璃基板由以氧化物基准的质量百分率表示含有下述成分的玻璃构成。

20.sio2:50~73%

21.al2o3:10.5~24%

22.b2o3:0~5%

23.mgo:0~10%

24.cao:0~14.5%

25.sro:0~24%

26.bao:0~13.5%

27.mgo cao sro bao:8~29.5%

28.另外,在第1方案中,优选进一步包含配置在第1玻璃基板上的密合层。

29.本发明的第2方案是一种层叠体,具有第1方案的载体基板和配置在该载体基板上的基板。

30.另外,在第2方案中,优选基板为第2玻璃基板。

31.本发明的第3方案为一种电子器件的制造方法,具备如下工序:构件形成工序,在第2方案的层叠体的基板的表面上形成电子器件用构件,得到带电子器件用构件的层叠体;以及分离工序,从带电子器件用构件的层叠体除去载体基板,得到具有基板和电子器件用构件的电子器件。

32.另外,在第3方案中,优选电子器件用构件包含低温多晶硅(ltps)。

33.另外,在第3方案中,优选包含在形成电子器件用构件时工艺温度为450℃以上的工序。

34.根据本发明,能够提供在再利用多次而进行电子器件的制造时,电子器件的制造成品率也优异的载体基板。

35.另外,根据本发明,也能够提供包含上述载体基板的层叠体和使用该层叠体的电子器件的制造方法。

附图说明

36.图1是本发明所涉及的载体基板的一实施方案的示意性截面图。

37.图2是本发明所涉及的层叠体的一实施方案的示意性截面图。

38.图3是本发明所涉及的层叠体的其它实施方案的示意性截面图。

39.图4(a)、图4(b)是按工序的顺序表示本发明所涉及的带构件的基板的制造方法的一实施方式的示意性截面图。图4(a)是构件形成工序中得到的带电子器件用构件的层叠体22的示意性截面图,图4(b)是分离工序中得到的带构件的基板24和载体基板10的示意性截

面图。

具体实施方式

40.以下,参照附图对用于实施本发明的方式进行说明,但本发明并不受以下的实施方案限制,可以在不脱离本发明的范围的情况下对以下的实施方案施加各种变化和置换。

41.对于本发明的载体基板的特征点之一,可以举出包含显示规定收缩度的玻璃基板这一点。

42.本发明人等对在将载体基板再利用多次时电子器件的成品率降低的理由进行了研究,结果发现载体基板的热收缩(收缩度)产生影响。

43.首先,在制造电子器件时,通常包含使用掩模制作微细图案的工艺。掩模的形状(开口部的大小)考虑在加热处理时被处理物发生热收缩而制作的情况较多。因此,在使用包含载体基板的层叠体制造电子器件时,掩模的形状基于第1次制造电子器件时发生热收缩的层叠体的大小而设计。

44.本发明人等发现,在使用专利文献1中记载的包含作为支承板的玻璃基板(旭硝子株式会社制的an100)的载体基板制造电子器件后,再次使用载体基板制造电子器件时,由于载体基板进一步热收缩,因此,若使用暂时制作的掩模制作电子器件,则容易产生图案的偏移。即,发现由于载体基板的热收缩,配置在其上的基板也会收缩,作为结果,所形成的图案发生位置偏移,电子器件的制造成品率降低。

45.本发明人等找出上述原因并对其解决方法进行了研究,结果发现若使用在规定的加热条件下进行处理时的收缩度为规定值的玻璃基板,则即使在第2次制造电子器件以后,也能够抑制玻璃基板(换言之,载体基板)的热收缩,作为结果,电子器件的制造成品率优异。

46.本发明的载体基板只要至少包含具有规定特性的第1玻璃基板即可,可优选举出图1所示的载体基板。图1是本发明所涉及的载体基板的第1实施方案的示意性截面图。

47.如图1所示,载体基板10为具有第1玻璃基板12和配置在第1玻璃基板12上的密合层14的层叠体。对于密合层14,表面14b与第1玻璃基板12的第1主面相接,表面14a未与其它材料相接。

48.该载体基板10通常通过如图2所示那样以密合层14的表面14a和基板16相接的方式层叠而用于在基板16上制造液晶面板等电子器件用构件的构件形成工序。

49.图2是本发明所涉及的层叠体的一实施方案的示意性截面图。

50.如图2所示,层叠体100为第1玻璃基板12的层、基板16的层与存在于它们之间的密合层14的层叠体。对于密合层14,其一侧的面与第1玻璃基板的层相接,并且其另一侧的面与基板16的第1主面16a相接。应予说明,基板16可剥离地层叠在密合层14上。

51.由第1玻璃基板12和密合层14构成的载体基板10在制造液晶面板等电子器件用构件的构件形成工序中作为加强基板16的加强板发挥作用。

52.该层叠体100使用至后述的构件形成工序为止。即,该层叠体100使用至在其基板16的第2主面16b表面上形成液晶显示装置等电子器件用构件为止。然后,形成有电子器件用构件的层叠体分离为载体基板10和带构件的基板,载体基板10不成为构成电子器件的部分。在载体基板10上层叠新的基板16,可以作为新的层叠体100进行再利用。

53.应予说明,密合层14被固定在第1玻璃基板12上,基板16可剥离地层叠(密合)在载体基板10的密合层14上。在本发明中,该固定和可剥离的层叠(密合)在剥离强度(即,剥离所需要的应力)方面存在不同,固定是指相对于密合,剥离强度大。即,密合层14与第1玻璃基板12的界面的剥离强度比密合层14与基板16的界面的剥离强度大。换言之,可剥离的层叠(密合)也是指在可剥离的同时,能够在不产生所固定的面的剥离的情况下进行剥离。

54.更具体而言,若第1玻璃基板12与密合层14的界面具有剥离强度(x)且对第1玻璃基板12与密合层14的界面施加超过剥离强度(x)的剥离方向的应力,则第1玻璃基板12与密合层14的界面剥离。若密合层14与基板16的界面具有剥离强度(y)且对密合层14与基板16的界面施加超过剥离强度(y)的剥离方向的应力,则密合层14与基板16的界面剥离。

55.在层叠体100(也是指后述的带电子器件用构件的层叠体)中,上述剥离强度(x)比上述剥离强度(y)高。因此,若对层叠体100施加将第1玻璃基板12和基板16剥离的方向的应力,则层叠体100在密合层14与基板16的界面剥离而分离为基板16和载体基板10。

56.剥离强度(x)优选充分高于剥离强度(y)。提高剥离强度(x)是指提高密合层14对第1玻璃基板12的附着力且在加热处理后也能够维持与基板16相比相对更高的附着力。

57.提高密合层14对第1玻璃基板12的附着力的方法没有特别限制,例如可以举出如后述那样使固化性树脂在第1玻璃基板12上固化而形成规定的密合层14的方法。利用固化时的粘接力可以形成对第1玻璃基板12以高的结合力结合的密合层14。另一方面,密合层14对基板16的粘接力通常比上述固化时产生的结合力低。因此,通过在第1玻璃基板12上对固化性树脂的层施加固化处理(加热处理)而形成密合层14,然后,在密合层14的面层叠基板16,能够制造满足期望的剥离关系的层叠体100。

58.应予说明,在图1中,对具有第1玻璃基板和密合层的载体基板进行了详述,但并不限定于该方案,只要能够将基板可剥离地层叠,则可以没有密合层。即,可以为由第1玻璃基板构成的载体基板。

59.在该实施方案的情况下,如图3所示,在第1玻璃基板112上配置基板116而形成层叠体110。

60.应予说明,在本实施方案中,第1玻璃基板112的与基板116相接的一侧的表面(图3中为表面112a)的表面粗糙度(ra)优选为2.0nm以下,更优选为1.0nm以下。下限值没有特别限制,最优选0。若在上述范围,则与基板116的密合性变得更良好,能够进一步抑制基板116的位置偏移等,并且基板116的剥离性也优异。

61.表面粗糙度(ra)依照jis b 0601(2001年修订)进行测定。

62.以下,对构成载体基板10和层叠体100的各层(第1玻璃基板12、基板16、密合层14)进行详述,然后,对载体基板、层叠体和带构件的基板的制造方法进行详述。

63.应予说明,层叠体110中的第1玻璃基板112和基板116为与上述第1玻璃基板12和基板16同样的构成,因此,省略说明。

64.<第1玻璃基板12>

65.第1玻璃基板12支承并加强基板16,在后述的构件形成工序(制造电子器件用构件的工序)中在制造电子器件用构件时防止基板16的变形、损伤、破损等。

66.第1玻璃基板12为在600℃下进行80分钟的加热处理时的收缩度(收缩度值)为80ppm以下的玻璃基板。其中,从电子器件的制造成品率更优异这一点(以后,也简称为“本

发明的效果更优异这一点”)考虑,收缩度优选70ppm以下,更优选60ppm以下,进一步优选50ppm以下。下限没有特别限制,从玻璃的特性方面考虑,20ppm以上的情况较多。

67.收缩度超过80ppm时,电子器件的制造成品率变差。

68.上述收缩度是在加热处理时由于玻璃结构的缓和而产生的玻璃热收缩率。在本发明中,收缩度是指在玻璃基板的表面以规定的间隔打2处压痕,然后,将玻璃基板从室温以100℃/小时加热、升温至600℃,在600℃保持80分钟后,以100℃/小时冷却至室温时的压痕间隔距离的收缩率(ppm)。

69.本发明中的收缩度可以通过下述方法进行测定。

70.对玻璃基板的表面进行研磨加工而得到100mm

×

20mm的试样。在在该试样的表面沿长边方向以间隔a(a=95mm)打2处点状的压痕。

71.接着,将该试样从室温以升温速度100℃/小时(=1.6℃/分钟)加热至600℃,在600℃保持80分钟后,以降温速度100℃/小时冷却至室温。然后,再次测定压痕间距离,将该距离设为b。由如此得到的a、b使用下述式算出收缩度。应予说明,a、b使用光学显微镜测定。

72.收缩度[ppm]=(a-b)/a

×

106[0073]

第1玻璃基板12的应变点的范围没有特别限制,从本发明的效果更优异的方面考虑,优选700℃以上,更优选710℃以上。但是,若应变点过高,则在玻璃成型方面产生问题,因此,优选770℃以下。更优选760℃以下,进一步优选750℃以下。

[0074]

应变点是指事实上无法产生玻璃的粘性流动的温度中相当于缓冷区域中的下限温度且粘度相当于10

14.5

dpa

·

s{泊}的温度。应变点使用jis-r3103(2001年)和astm-c336(1971年)所规定的纤维伸长法进行测定。

[0075]

第1玻璃基板12的组成没有特别限制,从本发明的效果更优异的方面考虑,优选以氧化物基准的质量百分率表示,作为玻璃母体组成为以下的范围。

[0076]

sio2:50~73%

[0077]

al2o3:10.5~24%

[0078]

b2o3:0~5%

[0079]

mgo:0~10%

[0080]

cao:0~14.5%

[0081]

sro:0~24%

[0082]

bao:0~13.5%

[0083]

mgo cao sro bao:8~29.5%

[0084]

接着,对各成分的组成范围进行说明。

[0085]

sio2小于50%(以氧化物基准的质量百分率表示,只要没有特别说明,则以下相同)时,应变点未充分地上升,且热膨胀系数增大,密度上升,因此,优选50%以上。更优选53%以上,进一步优选55%以上,特别优选57%以上。大于73%时,溶解性降低,脱泡性降低,因此,优选73%以下。更优选70%以下,进一步优选67%以下,特别优选65%以下。

[0086]

al2o3抑制玻璃的分相性、降低热膨胀系数、提高应变点,但小于10.5%时,未表现出该效果,另外,会使其它增大膨胀的成分增加,因此,结果热膨胀变大。优选10.5%以上,更优选15%以上,进一步优选17%以上。大于24%时,有可能玻璃的熔解性变差或者使失透温度上升,因此,优选24%以下,更优选22%以下。

[0087]

b2o3改善玻璃的熔解反应性,另外,使失透温度降低,因此,可以添加0%以上且5%以下。为了得到上述的效果,优选0.1%以上。但是,若过多,则应变点变低。因此,优选5%以下,更优选3%以下。

[0088]

在碱土金属中,mgo具有不增大膨胀且不使应变点过度降低这样的特征,熔解性也提高。

[0089]

在此,mgo含量优选为0%以上且10%以下,更优选1%以上。若大于10%,则失透温度有可能上升,因此,优选10%以下,更优选7%以下,进一步优选6%以下。

[0090]

在碱土金属中,cao仅次于mgo具有不增大膨胀且不使应变点过度降低这样的特征,熔解性也提高。

[0091]

在此,cao的含量优选为0%以上且14.5%以下,更优选为1%以上,进一步优选3%以上。若大于14.5%,则失透温度有可能上升。更优选10%以下,进一步优选7%以下。

[0092]

sro是不使玻璃的失透温度上升而使熔解性提高的任意成分。

[0093]

在此,sro含量优选为0%以上且24%以下,更优选1%以上。若超过24%,则膨胀系数有可能增大。更优选12%以下,进一步优选9%以下。

[0094]

bao不是必需的,但可以为了提高熔解性、提高耐失透性而含有。但是,若过多,则使玻璃的膨胀和密度过度增加,因此,优选13.5%以下,更优选12%以下,进一步优选10%以下。

[0095]

应予说明,特别是密度成为问题时,bao的含量越少越好,优选5%以下,更优选1%以下,进一步优选0.5%以下,特别优选实质上不含有。实质上不含有是指除不可避免的杂质以外不含有。

[0096]

另一方面,重视耐失透性时,优选1%以上,更优选3%以上,进一步优选5%以上。

[0097]

若mgo、cao、sro、bao以合计量计少于8%,则缺乏熔解性。优选8%以上,更优选10%以上。进一步优选12%以上,特别优选14%以上。若多于29.5%,则有可能产生无法减小热膨胀系数这样的难点,因此,优选29.5%以下,更优选25%以下,进一步优选23%以下,特别优选21%以下。

[0098]

作为其它成分,可以在不损害本发明的优点的范围内添加用于调整物性的成分、澄清剂。作为用于调整物性的成分,可以举出fe2o3、zno、zro2、tio2、nb2o5、ta2o5、y2o3、la2o3、gd2o3、p2o5,作为澄清剂,可以举出sno2、so3、cl、f等。可以均以小于1%的范围含有。

[0099]

li2o、na2o、k2o等碱金属氧化物有时作为原料的不可避免的杂质混合或者为了促进熔融而添加。它们成为tft制造工序内的因碱金属离子所致的污染的原因,其结果有可能使tft特性劣化。因此,优选尽可能不含有。具体而言,优选0.1%以下。更优选0.08%以下,进一步优选0.05%以下,特别优选0.03%以下。

[0100]

as2o3、pbo、cdo由于对环境造成不良影响,因此,实质上不含有这些成分。

[0101]

第1玻璃基板12或第1玻璃基板112所使用的玻璃为了减少层叠基板输送时的挠曲,优选杨氏模量高。优选77gpa以上,进一步优选80gpa以上,特别优选82gpa以上。

[0102]

另外,若第1玻璃基板12或第1玻璃基板112所使用的玻璃受损,则有可能在进行再循环时导致强度降低,或者在后述的紫外光照射时导致不均匀。因此,第1玻璃基板12或第1玻璃基板112的玻璃的维氏硬度越高越优选。优选580以上,更优选590以上,进一步优选600以上。

[0103]

在使用第1玻璃基板12或第1玻璃基板112所使用的玻璃制造液晶显示器、oled显示器等电子器件的工序中,有时包含如下工序:通过第1玻璃基板12而照射例如紫外光,由此破坏液晶取向膜的固化、树脂-玻璃界面的结合,使剥离变得容易。因此,优选玻璃的紫外线透射率高。300nm的外部透射率(包含表背面的反射的透射率)以0.5mm厚度换算计优选为40%以上。更优选为50%以上,进一步优选为60%以上,特别优选为70%以上。

[0104]

第1玻璃基板12的厚度可以比基板16厚,也可以比基板16薄,通常,比基板16薄的情况较多。优选基于基板16的厚度、密合层14的厚度和层叠体100的厚度来选择第1玻璃基板12的厚度。例如,目前的构件形成工序以对厚度0.5mm的基板进行处理的方式进行设计且基板16的厚度与密合层14的厚度之和为0.1mm时,使第1玻璃基板12的厚度为0.4mm。第1玻璃基板12的厚度在通常的情况下优选为0.2~0.5mm,优选比基板16厚。

[0105]

第1玻璃基板12的制造方法没有特别限制,只要可得到显示上述的收缩度的玻璃基板即可。其中,从容易调整收缩度的方面考虑,优选为具有如下工序的制造方法:将玻璃原料熔解而得到熔融玻璃的熔解工序,将通过熔解工序而得到的熔融玻璃成型为板状的玻璃带的成型工序,以及将通过成型工序成型的玻璃带缓冷的缓冷工序。

[0106]

在熔解工序中,将玻璃原料熔解而得到熔融玻璃。例如,以成为得到的玻璃板的组成的方式制备玻璃原料,将玻璃原料连续地投入到熔解炉中,加热至1450~1650℃左右而得到熔融玻璃。

[0107]

在成型工序中,将通过熔解工序而得到的熔融玻璃成型为板状的玻璃带(带状玻璃板)。更具体而言,通过浮法或熔融法成型为规定板厚的玻璃带。

[0108]

在缓冷工序中,将通过成型工序而得到的板状的玻璃带缓冷。为了调整为上述的规定范围的收缩度,优选控制该缓冷工序中的冷却速度的方法。作为平均冷却速度,例如可以在15~600℃/分的范围调整。从本发明的效果更优异的方面考虑,优选为20~400℃/分钟,更优选为30~300℃/分钟,进一步优选为30~100℃/分钟。

[0109]

应予说明,平均冷却速度是在将带状玻璃板的表面温度设为th(℃)、将室温设为t

l

(℃)、进而将带状玻璃板的表面温度从th冷却至t

l

为止的时间设为t(分钟)时,由(th-t

l

)/t表示的速度。

[0110]

另外,具体的冷却方法没有特别限定,可以为现有公知的冷却方法。例如可以举出使用具有温度梯度的加热炉的方法。

[0111]

<基板>

[0112]

对于基板16,第1主面16a与密合层14相接,在与密合层14侧相反侧的第2主面16b设置有电子器件用构件。即,基板16是为了形成后述的电子器件而使用的基板。

[0113]

基板16的种类没有特别限制,可以举出玻璃基板、树脂基板、金属基板等。

[0114]

使用玻璃基板(以后,也称为第2玻璃基板)作为基板16时,第2玻璃基板的种类可以为一般的种类,例如可以举出lcd、oled等显示装置用的玻璃基板等。第2玻璃基板的耐化学药品性、耐透湿性优异且热收缩率低。作为热收缩率的指标,可使用jis r 3102(1995年修订)所规定的线膨胀系数。

[0115]

第2玻璃基板是将玻璃原料熔融,将熔融玻璃成型为板状而得到的。这样的成型方法可以为一般的成型方法,例如可使用浮法、熔融法、流孔下引法等。另外,特别是厚度薄的第2玻璃基板也可以通过将暂时成型为板状的玻璃加热至可成型的温度并通过拉伸等方法

拉伸而使其变薄的方法(再拉法)进行成型而得到。

[0116]

第2玻璃基板的玻璃的种类没有特别限定,优选无碱硼硅酸玻璃、硼硅酸玻璃、钠钙玻璃、高二氧化硅玻璃、其它以氧化硅为主要成分的氧化物系玻璃。作为氧化物系玻璃,优选基于氧化物换算的氧化硅的含量为40~90质量%的玻璃。

[0117]

作为第2玻璃基板的玻璃,可采用适于电子器件用构件的种类、其制造工序的玻璃。例如,从碱金属成分的溶出容易对液晶造成影响的方面考虑,液晶面板用的玻璃基板优选由实质上不含碱金属成分的玻璃(无碱玻璃)构成(但通常含有碱土金属成分)。如此,第2玻璃基板的玻璃可基于所应用的器件的种类和其制造工序适当选择。在此,实质上不含碱金属成分表示碱金属成分的含量为0.1质量%以下。

[0118]

使用树脂基板作为基板16或基板116时,构成树脂基板的树脂的种类没有特别限制,从耐热性的观点考虑,优选聚酰亚胺树脂。

[0119]

从基板16的薄型化和/或轻量化的观点考虑,基板16的厚度优选为0.3mm以下,更优选为0.15mm以下,进一步优选为0.10mm以下。在0.3mm以下的情况下,能够对基板16赋予良好的挠性。在0.15mm以下的情况下,能够将基板16卷绕成卷状。

[0120]

另外,从基板16的制造容易以及基板16的处理容易等理由出发,基板16的厚度优选为0.03mm以上。

[0121]

使用聚酰亚胺等的树脂基板时,有如下方法:在第1玻璃基板112上直接涂布聚酰亚胺的前体,在400℃~500℃的高温下进行热处理,由此使其固化。此时,基板116的厚度优选为0.1mm以下,更优选为0.05mm以下。另一方面,为了确保作为器件剥离时的强度,优选为0.001mm以上,更优选为0.005mm以上,进一步优选为0.01mm以上。

[0122]

进而,通过这样的工序制造器件时的第1玻璃基板112的玻璃要求高紫外线透射率。这是因为在将直接形成在第1玻璃基板112上的基板116剥离时,从第1玻璃基板112侧照射紫外线。因此,第1玻璃基板112的玻璃的紫外线透射率以波长300nm的外部透射率计,不论板厚,均优选40%以上,更优选50%以上,进一步优选60%以上,特别优选70%以上。

[0123]

第1玻璃基板112的板厚没有特别限定,但若板厚过薄,则弯曲变大,在输送时产生问题,因此,优选0.4mm以上,更优选0.5mm以上。另一方面,若过厚,则基板重量变得过大,输送设备的负荷变大,因此,优选1.0mm以下,更优选0.7mm以下。

[0124]

<密合层>

[0125]

密合层14在进行将基板16和第1玻璃基板12分离的操作之前防止基板16的位置偏移,并且防止基板16等由于分离操作而破损。密合层14的与基板16相接的表面14a可剥离地层叠(密合)于基板16的第1主面16a。如上所述,密合层14以若的结合力结合于基板16的第1主面16a,其界面的剥离强度(y)低于密合层14与第1玻璃基板12之间的界面的剥离强度(x)。

[0126]

即,在将基板16和第1玻璃基板12分离时,在基板16的第1主面16a与密合层14的界面剥离,在第1玻璃基板12与密合层14的界面难以剥离。因此,密合层14具有与基板16的第1主面16a密合,但能够容易地将基板16剥离的表面特性。即,密合层14在以某种程度的结合力与基板16的第1主面16a结合而防止基板16的位置偏移等的同时,以在将基板16剥离时能够在不破坏基板16的情况下容易地将其剥离的程度的结合力进行结合。在本发明中,将该密合层14表面的能够容易地剥离的性质称为剥离性。另一方面,第1玻璃基板12的第1主面

与密合层14以相对难以剥离的结合力结合。

[0127]

密合层14的种类没有特别限制,可以为由树脂等构成的有机层,也可以为无机层。以下,对各自的情况进行详述。

[0128]

(有机层)

[0129]

作为有机层,优选为包含规定的树脂的树脂层。形成树脂层的树脂的种类没有特别限定,例如可以举出有机硅树脂、聚酰亚胺树脂、丙烯酸树脂、聚烯烃树脂、聚氨酯树脂或氟系树脂等。也可以将几种树脂混合使用。其中,优选有机硅树脂、聚酰亚胺树脂、氟系树脂。

[0130]

有机硅树脂为包含规定的有机硅氧烷单位的树脂,通常使固化性有机硅固化而得到。固化性有机硅根据其固化机制而分类为加成反应型有机硅、缩合反应型有机硅、紫外线固化型有机硅和电子束固化型有机硅,均可以使用。这些有机硅中,优选加成反应型有机硅或缩合反应型有机硅。

[0131]

作为加成反应型有机硅,可以优选使用含有主剂和交联剂且在铂系催化剂等催化剂的存在下进行固化的固化性的组合物。加成反应型有机硅的固化通过加热处理来促进。加成反应型有机硅中的主剂优选为具有键合于硅原子的烯基(乙烯基等)的有机聚硅氧烷(即,有机烯基聚硅氧烷。应予说明,优选直链状),烯基等成为交联点。加成反应型有机硅中的交联剂优选为具有键合于硅原子的氢原子(氢甲硅烷基)的有机聚硅氧烷(即,有机氢聚硅氧烷。应予说明,优选直链状),氢甲硅烷基等成为交联点。

[0132]

加成反应型有机硅通过主剂和交联剂的交联点进行加成反应而固化。应予说明,从来自交联结构的耐热性更优异的方面考虑,有机氢聚硅氧烷的键合于硅原子的氢原子相对于有机烯基聚硅氧烷的烯基的摩尔比优选为0.5~2。

[0133]

使用加成反应型有机硅时,可以根据需要进一步使用催化剂(特别是铂族金属系催化剂)。

[0134]

铂族金属系催化剂(氢甲硅烷基化用铂族金属催化剂)是用于使上述有机烯基聚硅氧烷中的烯基与上述有机氢聚硅氧烷中的氢原子的氢甲硅烷基化反应进行或促进该反应的催化剂。作为铂族金属系催化剂,可以举出铂系、钯系、铑系等催化剂,特别是从经济性、反应性的方面考虑,特别优选以铂系催化剂的形式使用。

[0135]

作为缩合反应型有机硅,可以优选使用作为单体的水解性有机硅烷化合物或其的混合物(单体混合物)或者使单体或单体混合物进行部分水解缩合反应而得到的部分水解缩合物(有机聚硅氧烷)。

[0136]

通过使用该缩合反应型有机硅使水解

·

缩合反应(溶胶凝胶反应)进行,能够形成有机硅树脂。

[0137]

聚酰亚胺树脂为具有酰亚胺结构的树脂,是使四羧酸类与二胺类反应而得到的树脂。

[0138]

聚酰亚胺树脂的结构没有特别限制,优选由下述式(1)所示的具有四羧酸类的残基(x)和二胺类的残基(a)的重复单元构成。

[0139][0140]

式(1)中,x表示从四羧酸类除去羧基而得到的四羧酸残基,a表示从二胺类除去氨基而得到的二胺残基。

[0141]

式(1)中,x优选由选自以下的式(x1)~(x4)所示的基团中的至少1种基团构成。

[0142][0143]

其中,从聚酰亚胺树脂的耐热性优异的方面考虑,更优选x的总数的50摩尔%以上(优选为80~100摩尔%)由选自以下的式(x1)~(x4)所示的基团中的至少1种基团构成。进一步优选x的总数的实质上全部(100摩尔%)由选自以下的式(x1)~(x4)所示的基团中的至少1种基团构成。

[0144]

另外,a表示从二胺类除去氨基而得到的二胺残基,优选由选自以下的式(a1)~(a8)所示的基团中的至少1种基团构成。

[0145]

其中,从聚酰亚胺树脂的耐热性优异的方面考虑,更优选a的总数的50摩尔%以上(优选为80~100摩尔%)由选自以下的式(a1)~(a8)所示的基团中的至少1种基团构成。进一步优选a的总数的实质上全部(100摩尔%)由选自以下的式(a1)~(a8)所示的基团中的至少1种基团构成。

[0146][0147]

以上所示的聚酰亚胺不仅可作为有机层使用,也可以作为第二基板(基板116)使用。

[0148]

有机层的厚度没有特别限定,优选为1~100μm,更优选为5~30μm,进一步优选为7~20μm。这是因为若有机层的厚度为这样的范围,则有机层与第1玻璃基板或与基板的密合变得充分。

[0149]

(无机层)

[0150]

构成无机层的材料没有特别限制,例如优选含有选自氧化物、氮化物、氮氧化物、碳化物、碳氮化物、硅化物和氟化物中的至少1种。其中,从基板16的剥离性更优异的方面考虑,优选含有氧化物。

[0151]

作为氧化物(优选为金属氧化物)、氮化物(优选为金属氮化物)、氮氧化物(优选为金属氮氧化物),例如可以举出选自si、hf、zr、ta、ti、y、nb、na、co、al、zn、pb、mg、bi、la、ce、pr、sm、eu、gd、dy、er、sr、sn、in和ba中的1种以上的元素的氧化物、氮化物、氮氧化物。

[0152]

更具体而言,可以举出氮氧化硅(sin

x

oy)、氧化钛(tio2)、氧化铟(in2o3)、铟铈氧化物(ico)、氧化锡(sno2)、氧化锌(zno)、氧化镓(ga2o3)、氧化铟锡(ito)、氧化铟锌(izo)、氧化锌锡(zto)、添加有镓的氧化锌(gzo)等。

[0153]

作为碳化物(优选为金属碳化物)、碳氮化物(优选为金属碳氮化物),例如可以举出选自ti、w、si、zr、nb中的1种以上的元素的碳化物、碳氮化物、碳氧化物。例如可以举出碳氧化硅(sico)等。

[0154]

应予说明,作为碳化物,可以为所谓的碳材料,例如可以为将酚醛树脂等树脂成分

烧结而得到的碳化物。

[0155]

作为硅化物(优选为金属硅化物),例如可以举出选自mo、w、cr中的1种以上的元素的硅化物。

[0156]

作为氟化物(优选为金属氟化物),例如可以举出选自mg、y、la、ba中的1种以上的元素的氟化物。例如可以举出氟化镁(mgf2)等。

[0157]

无机层的厚度没有特别限制,从本发明的效果更优异的方面考虑,优选5~5000nm,更优选10~500nm。

[0158]

无机层的与基板16相接的面的表面粗糙度(ra)优选为2.0nm以下,更优选为1.0nm以下。下限值没有特别限制,最优选0。若在上述范围,则与基板16的密合性变得更良好,能够进一步抑制基板16的位置偏移等,并且基板16的剥离性也优异。

[0159]

ra依照jis b 0601(2001年修订)进行测定。

[0160]

<载体基板和层叠体的制造方法>

[0161]

本发明的第1实施方案的层叠体100的制造方法没有特别限制,可以采用公知的方法,通常具有如下工序:密合层形成工序,在第1玻璃基板12上形成密合层14;以及层叠工序,在密合层14上层叠基板16而制成层叠体100。应予说明,上述密合层形成工序相当于载体基板的制造工序。

[0162]

以下,对密合层形成工序和层叠工序进行详述。

[0163]

(密合层形成工序)

[0164]

密合层形成工序是在第1玻璃基板12上形成密合层14的工序。形成密合层14的方法没有特别限制,可以采用公知的方法,根据构成密合层14的材料的种类而不同。

[0165]

例如,密合层14为有机层时,作为制作有机层的方法,例如可以举出如下方法:将含有固化性树脂的固化性树脂组合物涂布在第1玻璃基板12上并使固化性树脂组合物固化而形成固定在第1玻璃基板12上的密合层14的方法(涂布方法)、将膜状的密合层14固定于第1玻璃基板12的表面的方法(贴附方法)等。其中,从密合层14对第1玻璃基板12的粘接强度更优异的方面考虑,优选涂布方法。

[0166]

在涂布方法中,作为在第1玻璃基板12表面上形成固化性树脂组合物层的方法,例如可以举出将固化性树脂组合物涂布在玻璃基板上的方法。作为进行涂布的方法,可以举出喷涂法、模涂法、旋涂法、浸涂法、辊涂法、棒涂法、丝网印刷法、凹版涂布法等。

[0167]

固化方法没有特别限制,可根据所使用的树脂选择最佳的固化条件。通常,作为固化方法,可采用加热处理。

[0168]

应予说明,除上述以外,也可以通过公知方法制作有机层。

[0169]

例如,制作含有氟系树脂的密合层的方法没有特别限制,可以举出使用含有氟系树脂的组合物制作密合层的方法、通过使用氟系的气体并照射等离子体而在对象物表面制作密合层的方法。

[0170]

另外,密合层14为无机层时,作为无机层的制造方法,可以采用公知的方法。例如可以举出通过蒸镀法、溅射法或cvd法在第1玻璃基板12上设置由规定的成分构成的无机层的方法。通过上述方法得到的无机层被固定在第1玻璃基板12上,并且该无机层的露出表面能够可剥离地密合于基板16。

[0171]

应予说明,作为制作由碳化物(碳材料)构成的无机层的方法,例如也可以举出将

含有酚醛树脂等树脂成分的树脂组合物涂布在第1玻璃基板12上,实施烧结处理使其碳化的方法。

[0172]

制造条件可根据所使用的材料适当选择最佳的条件。

[0173]

(层叠工序)

[0174]

层叠工序是在上述的密合层形成工序中得到的密合层14的面上层叠基板16而得到依次具备第1玻璃基板12、密合层14和基板16的层叠体100的工序。

[0175]

将基板16层叠在密合层14上的方法没有特别限制,可以采用公知的方法。

[0176]

例如可以举出在常压环境下在密合层14的表面上重叠基板16的方法。应予说明,可以根据需要在密合层14的表面上重叠基板16后,使用辊、压力机使基板16压接于密合层14。通过利用辊或压力机的压接,可较容易地除去混入到密合层14与基板16的层之间的气泡,故优选。

[0177]

若通过真空层压法、真空加压法进行压接,则可抑制气泡的混入、确保良好的密合,故更优选。也具有如下优点:通过在真空下进行压接,即使在残留微小的气泡的情况下,也不会由于加热而气泡生长,不易导致基板16的歪斜缺陷。

[0178]

在层叠基板16时,优选将与密合层14接触的基板16的表面充分清洗,在清洁度高的环境下进行层叠。清洁度越高,基板16的平坦性变得越良好,故优选。

[0179]

应予说明,在将基板16层叠后,可以根据需要进行预退火处理(加热处理)。通过进行该预退火处理,所层叠的基板16对密合层14的密合性提高,能够形成适当的剥离强度(y),在后述的构件形成工序时不易产生电子器件用构件的位置偏移等,电子器件的生产率提高。

[0180]

(层叠体)

[0181]

本发明的层叠体(上述的第1实施方案的层叠体100和第2实施方案的层叠体110)可以用于各种用途,例如可以举出制造后述的显示装置用面板、pv、薄膜二次电池、在表面形成有电路的半导体晶片等电子部件的用途等。应予说明,在该用途中,层叠体100暴露于高温条件(例如,500℃以上)下(例如,20分钟以上)的情况较多。即,包含在形成电子器件时工艺温度为500℃以上的工序的情况较多。

[0182]

在此,显示装置用面板包含lcd、oled、电子纸、等离子体显示器面板、场发射面板、量子点led面板、mems(micro electro mechanical systems)快门面板等。

[0183]

<电子器件和其制造方法>

[0184]

在本发明中,使用上述的层叠体制造包含基板和电子器件用构件的电子器件(以后,也适当称为“带构件的基板”)。

[0185]

以下,对使用上述具有密合层的层叠体的电子器件的制造方法进行详述。

[0186]

电子器件的制造方法没有特别限定,从电子器件的生产率优异的方面考虑,优选如下方法:在上述层叠体中的基板上形成电子器件用构件而制造带电子器件用构件的层叠体,从得到的带电子器件用构件的层叠体以密合层的基板侧界面作为剥离面而分离为电子器件(带构件的基板)和载体基板。

[0187]

以下,将在上述层叠体中的基板上形成电子器件用构件而制造带电子器件用构件的层叠体的工序称为构件形成工序,将从带电子器件用构件的层叠体以密合层的基板侧界面作为剥离面而分离为带构件的基板和载体基板的工序称为分离工序。

[0188]

以下,对各工序中所使用的材料和步骤进行详述。

[0189]

(构件形成工序)

[0190]

构件形成工序是在上述层叠工序中得到的层叠体100中的基板16上形成电子器件用构件的工序。更具体而言,如图4(a)所示,在基板16的第2主面16b(露出表面)上形成电子器件用构件20,得到带电子器件用构件的层叠体22。

[0191]

首先,对本工序中所使用的电子器件用构件20进行详述,然后对工序的步骤进行详述。

[0192]

(电子器件用构件(功能性元件))

[0193]

电子器件用构件20是形成在层叠体100中的基板16上且构成电子器件的至少一部分的构件。更具体而言,作为电子器件用构件20,可以举出显示装置用面板、太阳能电池、薄膜二次电池或在表面形成有电路的半导体晶片等电子部件等所使用的构件(例如,显示装置用构件、太阳能电池用构件、薄膜二次电池用构件、电子部件用电路)。

[0194]

例如,作为太阳能电池用构件,对于硅型,可以举出正极的氧化锡等透明电极、p层/i层/n层所示的硅层和负极的金属等,此外,可以举出与化合物型、色素敏化型、量子点型等对应的各种构件等。

[0195]

另外,作为薄膜二次电池用构件,对于锂离子型,可以举出正极和负极的金属或金属氧化物等透明电极、电解质层的锂化合物、集电层的金属、作为密封层的树脂等,此外,可以举出与镍氢型、聚合物型、陶瓷电解质型等对应的各种构件等。

[0196]

另外,作为电子部件用电路,对于ccd、cmos,可以举出导电部的金属、绝缘部的氧化硅、氮化硅等,此外,可以举出与压力传感器

·

加速度传感器等各种传感器、刚性印刷基板、柔性印刷基板、刚性柔性印刷基板等对应的各种构件等。

[0197]

应予说明,电子器件用构件20优选包含低温多晶硅(ltps:low-temperature poly silicon)。即,在本构件形成工序中,优选包含制造低温多晶硅的工序。其中,在本构件形成工序中,更优选包含制造含有低温多晶硅的薄膜晶体管的工序。

[0198]

低温多晶硅是以非晶硅作为前体,通过激光退火、炉退火等赋予结晶化能,进行硅的结晶化而得到的多晶硅。在制造这样的低温多晶硅的工艺中,将非晶硅加热至450℃以上的情况较多,换言之,工艺温度成为450℃以上的情况较多。

[0199]

另外,电子器件为电子显示器时,作为显示器的分辨率,从使用本发明的载体玻璃的方面考虑,优选为300ppi(pixel per inch)以上。更优选400ppi以上,进一步优选500ppi以上。

[0200]

(工序的步骤)

[0201]

上述的带电子器件用构件的层叠体22的制造方法没有特别限定,根据电子器件用构件的构成构件的种类,以现有公知的方法在层叠体100的基板16的第2主面16b上形成电子器件用构件20。

[0202]

应予说明,电子器件用构件20可以不是最终形成于基板16的第2主面16b上的构件的全部(以下,称为“全部构件”),可以为全部构件的一部分(以下,称为“部分构件”)。也可以将从密合层14剥离的带部分构件的基板在之后的工序中作为带全部构件的基板(相当于后述的电子器件)。

[0203]

另外,从该密合层14剥离的带全部构件的基板可以在其剥离面(第1主面16a)形成

其它电子器件用构件。另外,也可以将带全部构件的层叠体组装,然后,从带全部构件的层叠体剥离载体基板10而制造电子器件。进而,也可以使用2张带全部构件的层叠体进行组装,然后,从带全部构件的层叠体将2张载体基板10剥离而制造具有2张玻璃基板的带构件的基板。

[0204]

例如,以制造oled的情况为例,为了在层叠体100的基板16的与密合层14侧相反侧的表面上(相当于基板16的第2主面16b)形成有机el结构体,进行形成透明电极、进一步在形成透明电极的面上蒸镀空穴注入层

·

空穴传输层

·

发光层

·

电子传输层等、形成背面电极、使用密封板进行密封等各种层形成、处理。作为这些层形成、处理,具体而言,例如可以举出成膜处理、蒸镀处理、密封板的粘接处理等。

[0205]

另外,例如在制造tft-lcd时,具有在层叠体100的基板16的第2主面16b上使用抗蚀液对通过cvd法和溅射法等一般的成膜法形成的金属膜和金属氧化膜等进行图案形成而形成薄膜晶体管(tft)的tft形成工序、在另一层叠体100的基板16的第2主面16b上将抗蚀液用于图案形成而形成滤色器(cf)的cf形成工序以及将tft形成工序中得到的带tft的层叠体和cf形成工序中得到的带cf的层叠体层叠的贴合工序等各种工序。

[0206]

在tft形成工序、cf形成工序中,使用众所周知的光刻技术、蚀刻技术等在基板16的第2主面16b上形成tft、cf。此时,使用抗蚀液作为图案形成用的涂布液。

[0207]

应予说明,在形成tft、cf之前,可以根据需要对基板16的第2主面16b进行清洗。作为清洗方法,可以使用众所周知的干式清洗、湿式清洗。

[0208]

在贴合工序中,使带tft的层叠体的薄膜晶体管形成面和带cf的层叠体的滤色器形成面对置,使用密封剂(例如,单元形成用紫外线固化型密封剂)贴合。然后,在由带tft的层叠体和带cf的层叠体形成的单元内注入液晶材料。作为注入液晶材料的方法,例如有减压注入法、滴加注入法。

[0209]

(分离工序)

[0210]

如图4(b)所示,分离工序是从上述构件形成工序中得到的带电子器件用构件的层叠体22,以密合层14与基板16的界面作为剥离面而分离为层叠有电子器件用构件20的基板16(带构件的基板)和载体基板10,得到包含电子器件用构件20和基板16的带构件的基板(电子器件)24的工序。

[0211]

剥离时的基板16上的电子器件用构件20为需要的全部构成构件的形成的一部分时,分离后,也可以在基板16上形成剩余的构成构件。

[0212]

将基板16和载体基板10剥离的方法没有特别限定。具体而言,例如可以在基板16与密合层14的界面插入锐利的刀物状,赋予剥离的起点,然后,喷吹水与压缩空气的混合流体而进行剥离。

[0213]

优选以带电子器件用构件的层叠体22的载体基板10为上侧、电子器件用构件20侧为下侧的方式设置在平台上,将电子器件用构件20侧真空吸附于平台上(在两面层叠有载体基板时依次进行),在该状态下首先使刀具侵入基板16-密合层14界面。而且,然后将载体基板10侧用多个真空吸附垫吸附,从插入有刀具的部位附近依次使真空吸附垫上升。这样,在密合层14与基板16的界面、密合层14的凝聚破坏面形成空气层,该空气层扩展到界面、凝聚破坏面的整个面,能够将载体基板10容易地剥离。

[0214]

另外,载体基板10可以与新的玻璃基板层叠而制造本发明的层叠体100。

[0215]

应予说明,在从带电子器件用构件的层叠体22将带构件的基板24分离时,通过控制利用离子发生器的喷吹、湿度,能够进一步控制密合层14的碎片静电吸附于带构件的基板24。

[0216]

上述的带构件的基板24的制造方法适于移动电话、pda这样的移动端末所使用的小型的显示装置的制造。显示装置主要为lcd或oled,作为lcd,包含tn型、stn型、fe型、tft型、mim型、ips型、va型等。基本上在被动驱动型、主动驱动型的任一显示装置的情况下均可应用。

[0217]

作为通过上述方法所制造的带构件的基板24,可以举出具有玻璃基板和显示装置用构件的显示装置用面板、具有玻璃基板和太阳能电池用构件的太阳能电池、具有玻璃基板和薄膜二次电池用构件的薄膜二次电池、具有玻璃基板和电子器件用构件的电子部件等。作为显示装置用面板,包含液晶面板、有机el面板、等离子体显示器面板、场发射面板等。

[0218]

实施例

[0219]

以下,通过实施例等对本发明具体地进行说明,但本发明并不受这些例子限定。

[0220]

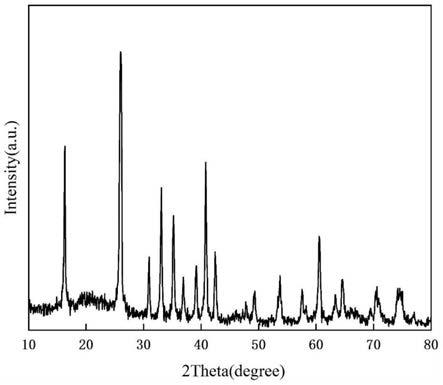

在以下的实施例和比较例中,使用依照以下的步骤制造的第1玻璃基板1~12。第1玻璃基板5、6、9为实施例,第1玻璃基板1~4和7、8、10~12为比较例。

[0221]

(第1玻璃基板的制造)

[0222]

表1是表示12种组成的玻璃基板的收缩度等的表。将各成分的原料以成为以下所示的目标组成进行调配,使用铂坩埚在1500~1600℃的温度熔解而得到熔融玻璃。在熔解时,使用铂搅拌器进行搅拌而进行玻璃的均质化。接着,将熔融玻璃流出,成型为板厚0.3mm的板状后缓冷,制造第1玻璃基板。应予说明,作为缓冷条件,以表1中记载的平均冷却速度(℃/min)进行冷却。

[0223]

杨氏模量是依照jis z 2280(1993年)所规定的方法,通过超声波脉冲法对厚度0.5~10mm的玻璃进行测定而得到的。

[0224]

维氏硬度是依照jis-z2244;2009,使用akashi制的mvk-h100,使试验力为0.9807n、压入时间为15秒进行测定而得到的。

[0225]

紫外线透射率是使用hitachi high tech science system公司制的紫外可见近红外分光光度计u4100对两面进行了光学研磨的0.5mm厚度的玻璃测定300nm波长的透射率而得到的。

[0226][0227]

上述应变点的测定通过上述的方法实施。

[0228]

另外,上述表中的收缩度表示以100℃/小时从室温升温,在600℃下实施80分钟的加热处理,以100℃/小时冷却至室温时的收缩度(收缩率)。其表示通过以下所述的方法得

到的计算值,但通过上述的方法测定的实测值也与上述表中的计算值基本相同。

[0229]

(收缩度的计算方法)

[0230]

收缩度c的计算是通过利用将玻璃的结构缓和进行公式化而得的以下的式子,赋予微小温度变化并逐次计算而求出的。应予说明,关于各种参数(β、τ),使用利用该组成的玻璃实测而得到的参数。

[0231]

(v(ξ)-v0)/(v

∞

―v0)=exp[-(ξ/τ)

β

]

[0232]

c=106×

δl/l=106×

[1-(v(ξ)/v0)

1/3

]

[0233]

在此,v0表示处理时间0的玻璃的摩尔体积,v

∞

表示处理温度下的平衡摩尔体积、v(ξ)表示换算时间ξ的玻璃的摩尔体积,c表示收缩度(单位:ppm),l表示玻璃的长度,δl表示玻璃长度在处理前后的变化量,τ表示缓和时常数,β表示参数,该参数表示缓和时常数的扩展。

[0234]

(多次加热处理时的玻璃基板的收缩度的测定)

[0235]

表2是表示对表1的玻璃基板实施多次(3次)加热处理并测定收缩度而得到的结果的表。使用第1玻璃基板1~12计算多次实施基于以下的加热条件的加热处理时的各加热处理后的玻璃基板的收缩度。第1次栏表示实施1次以下的加热处理后的玻璃基板的收缩度(ppm)。第2次栏表示将进行了第1次加热处理的玻璃基板冷却至室温后,实施第2次加热处理后的收缩度。第3次栏表示将进行了第2次加热处理的玻璃基板冷却至室温后,实施第3次加热处理后的收缩度。

[0236]

(加热处理)

[0237]

将玻璃基板以5分钟从室温升温至450℃,然后,在450℃下保持20分钟后,以5分钟冷却至室温,进而,将玻璃基板以5分钟从室温升温至600℃,然后,在600℃下保持5分钟后,以5分钟冷却至室温。

[0238]

如表2所示,第1玻璃基板为1~4时,表1中的“600℃、80分钟下的收缩度(ppm)”过大,为150ppm以上,因此,电子器件形成工序中的收缩度值均成为10ppm以上且初次热处理时的收缩度值与第2次热处理时的收缩度值的差δc

2-1

均为10ppm以上,变化较大,不适合作为基板。另外,确认了在表1中“600℃、80分钟下的收缩度(ppm)”为80ppm以下时(第1玻璃基板5、6、9),初次热处理时的收缩度值与第2次热处理时的收缩度值的差δc

2-1

以及第2回次热处理时与第3次热处理时的收缩度的差δc

3-2

均变小,为6ppm以内。

[0239]

(电子器件的制造)

[0240]

将含烯基的有机聚硅氧烷(数均分子量:2000、烯基的数量:2个以上)(100质量份)与氢聚硅氧烷(数均分子量:2000,氢甲硅烷基的数量:2个以上)(6.7质量份)配合。应予说明,含烯基的有机聚硅氧烷中的烯基与氢聚硅氧烷中的氢甲硅烷基的混合摩尔比(氢甲硅烷基的摩尔数/烯基的摩尔数)为0.4/1。进而,相对于含烯基的有机聚硅氧烷和氢聚硅氧烷的合计质量(100质量份)添加300ppm的催化剂(铂催化剂)。将该液体作为固化性树脂组合物x。将该固化性树脂组合物x使用模涂机涂布在第1玻璃基板1的第1主面上,将未固化的含有含烯基的有机聚硅氧烷和氢聚硅氧烷的层设置在第1玻璃基板1上。

[0241]

接着,在140℃下在大气中加热3分钟后,在230℃下在大气中加热固化20分钟,在第1玻璃基板1的第1主面形成厚度10μm的有机硅树脂层。应予说明,有机硅树脂层的平坦性良好。

[0242]

然后,使第2玻璃基板和有机硅树脂层面在室温下通过真空加压机贴合,得到玻璃层叠体a。

[0243]

此时,使用由无碱硼硅酸玻璃构成的玻璃板(纵200mm、横200mm、板厚0.2mm、线膨胀系数38

×

10

―7

/℃、旭硝子株式会社制的商品名“an100”)作为第2玻璃基板。

[0244]

在得到的玻璃层叠体a中,第1玻璃基板和第2玻璃基板与有机硅树脂层在不产生气泡的情况下密合,也没有弯曲状缺陷。另外,在玻璃层叠体a中,有机硅树脂层与第1玻璃基板的层的界面的剥离强度比第2玻璃基板的层与有机硅树脂层的界面的剥离强度大。

[0245]

接着,依照以下的方法在玻璃层叠体a的第2玻璃基板上制造电子器件。

[0246]

作为电子器件的制造方法,使用ltps工艺,该ltps工艺使用了准分子激光退火法。首先,在第2玻璃基板上形成保护层,然后,将非晶硅成膜。进行脱氢工序、激光照射、活化工序,将栅电极、源电极、漏电极等的各种配线成膜、图案化,进行层间绝缘膜等的成膜,形成薄膜晶体管电路。

[0247]

应予说明,在上述电子器件的制造工序中,包含制造工艺温度为500℃以上的工序。

[0248]

然后,向制造有电子器件的玻璃层叠体a的4个部位中的1个部位的角部的第2玻璃基板与有机硅树脂层的界面插入厚度0.1mm的不锈钢制刀具而形成剥离的切口部,并且使真空吸附垫吸附于第1玻璃基板的不是剥离面的面,对载体基板与电子器件(带电子器件用构件的第2玻璃)彼此分离的方向施加外力,在没有破损的情况下将载体基板和电子器件分离。在此,刀具的插入一边从离子发生器(keyence公司制)向该界面喷吹除电性流体一边进行。具体而言,一边朝向形成的空隙从离子发生器持续喷吹除电性流体一边提起真空吸附垫。

[0249]

应予说明,有机硅树脂层与第1玻璃基板一起从第2玻璃基板分离,根据该结果,确认了第1玻璃基板的层与有机硅树脂层的界面的剥离强度(x)比有机硅树脂层与第2玻璃基板的界面的剥离强度(y)高。

[0250]

接着,使用回收的载体基板,依照与上述同样的步骤制造玻璃层叠体a,依照与上述同样的步骤制造电子器件。

[0251]

将该处理重复2次而进行电子器件的制造。

[0252]

应予说明,准备多张玻璃层叠体a,分别实施上述处理。

[0253]

(评价(生产率))

[0254]

将第2次和第3次使用载体基板时的电子器件的制造成品率与第1次同等程度的情况设为“a”,将制造成品率降低但实用上在允许范围内的情况设为“b”,将制造成品率大幅降低而实用上无法允许的情况设为“c”。

[0255]

分别使用第1玻璃基板2~12代替第1玻璃基板1,依照上述步骤实施上述(评价(生产率))。

[0256]

[表2]

[0257][0258]

如上述表2所示,确认了使用收缩度(ppm)为80ppm以下的第1玻璃基板5、6和9时,得到优异的效果。确认了特别是收缩度为70ppm以下时,效果更优异。

[0259]

使用特定的方案对本发明详细地进行了说明,但对本领域技术人员而言显而易见的是能够在不脱离本发明的意图和范围的情况下进行各种变更和变形。应予说明,本技术基于在2015年7月3日申请的日本专利申请(日本特愿2015-134697),其整体通过引用而被援引。

[0260]

符号说明

[0261]

10载体基板

[0262]

12、112第1玻璃基板

[0263]

14密合层

[0264]

16、116基板

[0265]

20电子器件用构件

[0266]

22带电子器件用构件的层叠体

[0267]

24带构件的基板(电子器件)

[0268]

100、110层叠体

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。