1.本发明涉及高分子材料技术领域,具体涉及一种复合超润滑涂层材料及其制备方法和复合超润滑涂层和应用。

背景技术:

2.近年来,由于机械设备高精度、高可靠性和高传输效率方面的要求,对具有超低摩擦/磨损性能的自润滑轴承及传动部件提出了越来越迫切的需求。因此,发展新型高性能自润滑涂层材料和技术对我国未来重大装备和高技术领域的发展意义重大。

3.超滑可分为固体超滑(含结构超滑)和液体超滑。目前,能实现固体超滑的材料体系主要包括非晶碳,石墨烯,二硫化钼等。但是,这些材料的摩擦学性能受环境气氛和湿度的影响非常显著。例如,非晶碳和石墨烯这两类碳基超滑材料一般只在干燥气氛和真空下具有超润滑性能,而在高湿度环境下摩擦系数难以达到超润滑水平。

4.环氧树脂是一类非常重要的涂层材料,由于其良好的附着性和抗腐蚀性能,在材料表面防护领域具有广泛的应用。但是其摩擦系数总体偏高(》0.6),而且抗磨损性能差。目前,通过纳米复合技术对环氧树脂的减摩抗磨性能进行了大量的改性。但是,截止目前,具有稳定的超润滑性能的环氧树脂涂层材料还鲜有报道和公开。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的环氧丙烷涂层材料摩擦系数高、抗磨损性能差等问题,提供复合超润滑涂层材料及其制备方法和复合超润滑涂层和应用,该复合超润滑涂层材料在多种环境中都具有超低摩擦系数和极高的耐磨性。

6.为了实现上述目的,本发明一方面提供一种复合超润滑涂层材料,该复合超润滑涂层材料含有环氧树脂单体、固化剂和聚硅氧烷;

7.所述聚硅氧烷选自氨基封端聚硅氧烷、乙烯基封端聚硅氧烷、甲基封端聚硅氧烷和羟基封端聚硅氧烷中的至少一种。

8.本发明第二方面提供一种本发明所述的复合超润滑涂层材料的制备方法,该方法包括:

9.方法一:按照比例投入所述环氧树脂单体和固化剂,并进行第一球磨,混合均匀;再按照比例加入所述聚硅氧烷进行第二球磨得到所述复合超润滑涂层材料;或

10.方法二:将所述聚硅氧烷溶于有机溶剂中,再按照比例加入环氧树脂单体和固化剂,搅拌混合均匀后,加热除去有机溶剂得到所述复合超润滑涂层材料。

11.本发明第三方面提供一种本发明所述的复合超润滑涂层材料制备的复合超润滑涂层。

12.本发明第四方面提供一种本发明所述的复合超润滑涂层材料和本发明所述的复合超润滑涂层在传动轴承中的应用。

13.本发明提供的复合超润滑涂层材料能够制备得到在多种环境(如真空,干燥氮气,

干燥空气,高湿空气)中都具有超低摩擦系数和极高的耐磨性的复合超润滑涂层,且该涂层致密均匀,附着性好。

附图说明

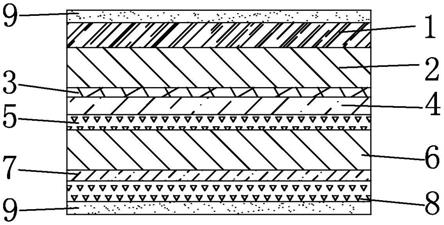

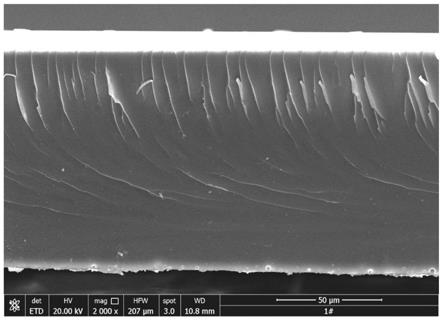

14.图1是本发明实施例1提供的复合超润滑涂层断面的sem图;

15.图2是本发明实施例1提供的复合超润滑涂层在大气环境中的摩擦曲线图;

16.图3是本发明实施例1提供的复合超润滑涂层在干燥氮气中摩擦曲线图;

17.图4是对比例1提供的是不含聚硅氧烷的涂层在空气中的摩擦曲线图。

具体实施方式

18.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

19.根据本发明的第一方面,本发明提供一种复合超润滑涂层材料,该复合超润滑涂层材料含有环氧树脂单体、固化剂和聚硅氧烷;

20.所述聚硅氧烷选自氨基封端聚硅氧烷、乙烯基封端聚硅氧烷、甲基封端聚硅氧烷和羟基封端聚硅氧烷中的至少一种。本发明提供的复合超润滑涂层材料能够制备得到在多种环境(如真空,干燥氮气,干燥空气,高湿空气)中都具有超低摩擦系数和极高的耐磨性的复合超润滑涂层,且该涂层致密均匀,附着性好,透光率高。

21.在本发明中,聚硅氧烷是本领域中的聚二甲基硅氧烷。

22.根据本发明的一种优选实施方式,以质量比计,环氧树脂单体与固化剂的质量比为1-3:3-1。

23.根据本发明的一种优选实施方式,所述聚硅氧烷占涂层材料总质量的1wt%-30wt%,优选为2-8wt%。

24.根据本发明的一种优选实施方式,所述甲基封端聚硅氧烷为二甲基封端聚硅氧烷和/或三甲基封端聚硅氧烷。

25.根据本发明的一种优选实施方式,所述聚硅氧烷为氨基封端聚硅氧烷和/或羟基封端聚硅氧烷,优选为氨基封端聚二甲基硅氧烷和羟基封端聚二甲基硅氧烷。

26.根据本发明的一种优选实施方式,氨基封端聚二甲基硅氧烷和羟基封端聚二甲基硅氧烷的质量比为1:0.6-1.5。

27.在本发明中,对所述环氧树脂单体没有特别的限定,本领域环氧树脂单体均能作为本发明的所述的环氧树脂单体,优选地,所述环氧树脂单体选自双酚a型、双酚f型、脂肪族缩水甘油醚和缩水甘油酯型环氧树脂单体中的至少一种。优选地,环氧树脂单体为双酚a二缩水甘油醚、3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯和4,5-环氧四氢邻苯二甲酸二缩水甘油酯中的至少一种。

28.根据本发明的一种优选实施方式,所述环氧树脂单体为3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯与双酚a二缩水甘油醚的混合物,优选地,3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯与双酚a二缩水甘油醚的质量比为1:2-4。

29.根据本发明的一种优选实施方式,所述固化剂选自胺类或吡啶类固化剂中的至少一种,优选选自乙二胺、二苯胺、氨基二苯砜、聚酰胺、聚酰亚胺、聚醚氨、氨基吡啶、乙烯吡啶和聚乙烯吡啶中的至少一种。

30.本发明第二方面提供一种本发明所述的复合超润滑涂层材料的制备方法,该方法包括:

31.方法一:按照比例投入所述环氧树脂单体和固化剂,并进行第一球磨,混合均匀;再按照比例加入所述聚硅氧烷进行第二球磨得到所述复合超润滑涂层材料;或

32.方法二:将所述聚硅氧烷溶于有机溶剂中,再按照比例加入环氧树脂单体和固化剂,搅拌混合均匀后,加热除去有机溶剂得到所述复合超润滑涂层材料。

33.根据本发明的一种优选实施方式,方法一中,第一球磨、第二球磨的条件各自独立地包括:球磨温度为20-60℃,根据球磨温度合理调整球磨时间,优选地,球磨时间为20-60min。

34.根据本发明的一种优选实施方式,方法二中,聚硅氧烷、环氧树脂单体和固化剂的总质量与溶剂的质量比为1:0.5-20。

35.根据本发明的一种优选实施方式,方法二中,对加热温度没有特别的限定,只要能够将所述有机溶剂蒸发除去即可,优选地,加热温度为40-200℃。

36.根据本发明的一种优选实施方式,所述有机溶剂选自甲醇、乙醇、异丙醇和正丁醇中的至少一种。

37.根据本发明的一种优选实施方式,方法二中,聚硅氧烷与有机溶剂的质量比为0.001-0.4:1。

38.根据本发明的一种优选实施方式,可以将制备得到的复合超润滑涂层材料在25-100℃下,对制备得到的复合超润滑涂层材料进行预固化,例如在25-45℃下,转速400-2000转/分钟的条件下,使环氧树脂单体和胺类固化剂进行预固化,调整复合超润滑涂层材料的粘度。

39.本发明第三方面提供一种本发明所述的复合超润滑涂层材料制备的复合超润滑涂层。

40.本发明对所述复合超润滑涂层的制备方法没有特别的限定,例如可以通过高压喷枪将复合超润滑涂层材料喷涂于工件表面;再在40-200℃条件下固化,优选地,固化12-24小时得到复合超润滑涂层。通过调节喷涂时间,使涂层厚度控制在2-200μm。例如可以通过注入法制备涂层,将工件置于模具中,然后将复合超润滑涂层材料注入模具中,在40-200℃条件下固化,优选地,固化12-24小时得到复合超润滑涂层。

41.根据本发明的一种优选实施方式,所述复合超润滑涂层摩擦系数为0.001-0.01。

42.根据本发明第四方面,本发明提供一种本发明所述的复合超润滑涂层材料和本发明所述的复合超润滑涂层在传动轴承中的应用。本发明所述的复合超润滑涂层材料结合强度高,适用于陶瓷,塑料和各种金属基传动轴承表面的润滑和抗磨损防护。

43.以下将通过实施例对本发明进行详细描述。

44.透明度测试方法包括:

45.摩擦系数和耐磨性测试方法包括:利用环境可控的摩擦磨损仪,采用球-盘接触方式,分别在大气(湿度10-90%)和干燥氮气环境中测试复合超润滑涂层的摩擦系数和耐磨

损性能,测试参数:载荷:2-3n、速度:0.1m/s、滑动方式:旋转式,滑动时间60min,对偶材料为6mm的轴承钢球(ccr15)、氮化硅球和氧化铝球。

46.实施例1

47.(1)分别称取0.25g的双酚a二缩水甘油醚环氧单体和固化剂(聚酰胺650),并将其加入6.0g溶有0.015g氨基封端聚二甲基硅氧烷的正丁醇溶液中,超声40min,双酚a二缩水甘油醚和固化剂全部溶解,然后转速600转/分钟搅拌3h后置于130℃烘箱中烘烤10h得到复合超润滑涂层材料;

48.(2)将不锈钢基材水平置于聚四氟模具中,将步骤(1)制备的复合超润滑涂层材料滴入模具中,在50℃下固化18小时得到复合超润滑涂层。

49.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

50.涂层断面扫描电子显微(sem)图如图1所示,说明本发明制备的涂层涂层致密均匀,附着性好。

51.实施例1提供的复合超润滑涂层在大气环境中的摩擦曲线图如图2所示;可见,采用本发明的制备方法制备的涂层在大气环境中,涂层摩擦系数低,且60min内的平均摩擦系数低,60min内平均摩擦系数低,说明具有极高的耐磨性。

52.实施例1提供的复合超润滑涂层在干燥氮气中摩擦曲线图如图3所示;可见,采用本发明的制备方法制备的涂层在干燥大气环境中,涂层摩擦系数低,且60min内的平均摩擦系数低,60min内平均摩擦系数低,说明具有极高的耐磨性。

53.实施例2

54.(1)称取0.75g的双酚a二缩水甘油醚环氧单体和0.25g固化剂(聚酰胺650)置于球磨罐中,室温(25℃)环境中,400转/分钟的转速下球磨60分钟,使树脂单体和固化剂混合均匀,加入0.015g羟基封端聚二甲基硅氧烷,在室温条件转速600转/分钟搅拌3h,得到复合超润滑涂层材料;

55.(2)利用高压喷枪将复合超润滑涂层材料喷涂于工件(不锈钢片)表面,将喷涂好的工件,在120℃烘箱中静置12小时,使涂层固化。

56.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

57.实施例3

58.(1)称取0.25g的3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯环氧单体和0.25g固化剂(乙二胺)置于球磨罐中,室温(25℃)环境中,400转/分钟的转速下球磨60min,使树脂单体和固化剂混合均匀,加入0.015g氨基封端聚二甲基硅氧烷,在室温条件转速600转/分钟搅拌3h,得到复合超润滑涂层材料;

59.(2)将不锈钢圆片水平置于聚四氟模具中,将步骤(1)制备的超润滑涂层材料滴入模具中,在180℃下固化12小时得到复合超润滑涂层。

60.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

61.实施例4

62.与实施例1相比,不同之处在于,环氧树脂单体为3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯与双酚a二缩水甘油醚环氧树脂单体的混合物,且质量比为1:3;其余条件同实施例1。

63.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

64.实施例5

65.与实施例1相比,不同之处在于,聚硅氧烷为羟基封端聚二甲基硅氧烷,其余条件同实施例1。

66.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

67.实施例6

68.与实施例5相比,不同之处在于,羟基封端聚二甲基硅氧烷添加量为0.032g,其余条件同实施例5。

69.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

70.实施例7

71.与实施例5相比,不同之处在于,羟基封端聚二甲基硅氧烷添加量为0.1.25g,其余条件同实施例5。

72.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

73.实施例8

74.与实施例6相比,不同之处在于,聚硅氧烷为羟基封端聚二甲基硅氧烷和氨基封端聚二甲基硅氧烷质量比为1:1的混合物,其余条件同实施例6。

75.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

76.对比例1

77.(1)称取0.25g的双酚f树脂单体和0.25g固化剂(聚酰胺650)置于球磨罐中,室温(25℃)环境中,400转/分钟的转速下球磨60分钟,使树脂单体和固化剂混合均匀,再在室温条件下球磨60min得到涂层材料;

78.(2)利用高压喷枪将涂层材料喷涂于工件(不锈钢圆片)表面,将喷涂好的工件,在100℃烘箱中静置12h,使涂层固化。

79.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

80.对比例1制备的涂层在空气中的摩擦曲线图如图4,可见,涂层摩擦系数值超过0.6。

81.对比例2

82.与实施例1相比,不同之处在于,聚硅氧烷为苯甲基封端聚二甲基硅氧烷其占涂层总质量的百分比为12%,其余条件同实施例1。

83.初始摩擦系数、滑动60min内的平均摩擦系数测试结果见表1。

84.表1

85.[0086][0087]

通过表1的结果可以看出,采用本发明所述的复合超润滑涂层材料,都具有超低摩擦系数,且60min内的平均摩擦系数低,说明具有极高的耐磨性。

[0088]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。