1.本发明属于溅射靶材技术领域,涉及一种钒钨合金靶材,尤其涉及一种钒钨合金靶材及其制备方法与应用。

背景技术:

2.钒钨合金靶材中的钒和钨均属于高温金属,通常采用粉末冶金烧结的方式制作靶坯。然而,在靶坯制作过程中因工艺缺陷导致温度等要求达不到致密化效果,以致于靶坯中通常产生较多的气孔、成分不均等微观缺陷,从而导致合金靶材的致密度低,无法达到磁控溅射的要求。

3.cn 105463387a公开了采用真空烧结工艺制备金属钨及钒钨合金靶材,制备工艺流程步骤依次为:选取纯度≥99.95%,粒度≤5μm的金属钨粉或钒钨合金粉为原料,使用造粒设备将其制成1-3mm粒子,填入模具内振实;等静压压制成型,真空烧结完成后,静置冷却获得靶材成品。所述发明在等静压烧结之前还需进行造粒,工艺流程较为复杂,不利于提升生产效率和经济效益。

4.cn 104946950a公开了一种钒钨合金靶材及其制备方法,所述钒钨合金靶材由钒粉、钨粉及粘结剂制作而成,其中钒粉与钨粉的质量配比为19:1-3:2,所述钒粉与钨粉的纯度大于99.5%。所述制备方法包括以下步骤:(1)按比例称取钒粉与钨粉,并将两者充分混匀;(2)将混匀的钒粉和钨粉加入粘结剂进一步混匀,并处理得到干燥的钒钨粉与粘结剂的复合粉末材料;(3)将复合粉末材料进行等离子喷涂操作;(4)取下喷涂所得的构件,并对所述构件进行处理得到成品。所述发明采用等离子喷涂的方式制备合金靶材,存在致密度低的问题,从而影响溅射稳定性和镀膜质量。

5.由此可见,如何提供一种钒钨合金靶材的制备方法,通过优化烧结工艺改善靶材内部组织结构,提高靶材的纯度和致密度,进而提升溅射稳定性和镀膜质量,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种钒钨合金靶材及其制备方法与应用,所述制备方法通过优化烧结工艺改善了靶材内部组织结构,提高了靶材的纯度和致密度,进而提升了溅射稳定性和镀膜质量。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种钒钨合金靶材的制备方法,以质量百分含量计,所述钒钨合金靶材的组分包括:钨≥60%,余量为钒。

9.所述制备方法包括以下步骤:

10.(1)按照配方量混合钒粉和钨粉,球磨后得到混合粉末;

11.(2)将步骤(1)所得混合粉末进行烧结温度为1300-1700℃,压制压力为60-350t的真空热压烧结处理,得到钒钨合金靶坯;

12.(3)将步骤(2)所得钒钨合金靶坯进行机加工,得到钒钨合金靶材。

13.其中,步骤(2)所述真空热压烧结处理包括顺次进行的第一保温处理、第二保温处理与保温保压处理,且所述保温保压处理的加压过程包括至少2个加压阶段,例如可以是2个、3个、4个或5个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.本发明提供的制备方法优化了烧结工艺,重点控制了真空热压烧结处理的烧结温度及压制压力在合理范围内,特别适用于钨含量≥60wt%的钒钨合金靶材的制备,分段升温和分段加压进一步改善了靶材内部晶粒的均匀性,避免了内部出现孔洞或开裂现象,所得靶材纯度≥99.9%,致密度≥99%,提升了溅射稳定性和镀膜质量。

15.本发明中,以质量百分含量计,所述钒钨合金靶材的钨≥60%,例如可以是60%、65%、70%、75%、80%、85%、90%或95%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.本发明中,步骤(2)所述烧结温度为1300-1700℃,例如可以是1300℃、1350℃、1400℃、1450℃、1500℃、1550℃、1600℃、1650℃或1700℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.本发明中,步骤(2)所述压制压力为60-350t,例如可以是60t、100t、150t、200t、250t、300t或350t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,步骤(1)所述钒粉的平均粒径≤75μm,例如可以是20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm或75μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,步骤(1)所述钨粉的平均粒径≤3μm,例如可以是0.5μm、1μm、1.5μm、2μm、2.5μm或3μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,步骤(1)所述球磨采用氧化锆球。

21.优选地,步骤(1)所述球磨的料球质量比为(4-6):1,例如可以是4:1、4.2:1、4.4:1、4.6:1、4.8:1、5:1、5.2:1、5.4:1、5.6:1、5.8:1或6:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,步骤(1)所述球磨的时间≥36h,例如可以是36h、38h、40h、42h、44h、46h、48h或50h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,步骤(1)所述球磨在保护性气体的氛围中进行。

24.优选地,所述保护性气体包括氦气和/或氩气。

25.本发明通过在球磨过程中充入保护性气体,避免了钒钨混合粉末在空气中发生氧化现象,进一步提升了所得靶材的纯度。

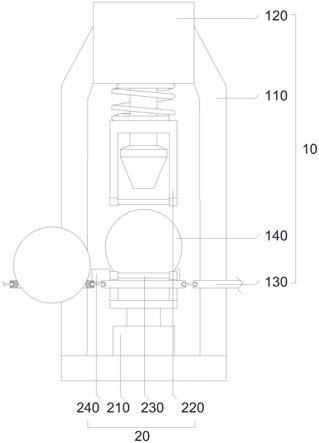

26.优选地,步骤(2)所述真空热压烧结处理包括依次进行的装模、压实、抽真空、第一升温、第一保温处理、第二升温、第二保温处理、保温保压处理、撤压与冷却。

27.其中,所述保温保压处理包括依次进行的第一加压、第二加压与保温保压。

28.优选地,所述装模具体为:将混合粉末装入石墨模具中,保证装模后平面度≤0.5mm,例如可以是0.1mm、0.2mm、0.3mm、0.4mm或0.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述压实具体为:将石墨模具放入真空烧结炉中,顶上压头施加压力6-10t,例如可以是6t、6.5t、7t、7.5t、8t、8.5t、9t、9.5t或10t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述压力的施加时间为4-6min,例如可以是4min、4.2min、4.4min、4.6min、4.8min、5min、5.2min、5.4min、5.6min、5.8min或6min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述抽真空至炉内绝对真空度≤100pa,例如可以是10pa、20pa、30pa、40pa、50pa、60pa、70pa、80pa、90pa或100pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述第一升温的升温速率为6-10℃/min,例如可以是6℃/min、6.5℃/min、7℃/min、7.5℃/min、8℃/min、8.5℃/min、9℃/min、9.5℃/min或10℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述第一升温的目标温度为1300-1500℃,例如可以是1300℃、1320℃、1340℃、1360℃、1380℃、1400℃、1420℃、1440℃、1460℃、1480℃或1500℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述第一升温过程中,通过卸压操作保持模具内压力≤50t,例如可以是5t、10t、15t、20t、25t、30t、35t、40t、45t或50t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.本发明在第一升温过程中,合金粉末受热膨胀会导致磨具内压力逐渐增大,当压力超过50t时,通过卸压操作的方式保持模具内压力≤50t,且在升温过程中伴随着多次卸压操作。

36.优选地,所述第一保温处理的时间为40-80min,例如可以是40min、45min、50min、55min、60min、65min、70min、75min或80min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述第一保温处理过程中保持模具内压力为60-100t,例如可以是60t、65t、70t、75t、80t、85t、90t、95t或100t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.本发明在第一保温处理过程中,合金粉末充分受热,且仍会继续膨胀,保温过程不再继续卸压操作即可保持模具内压力在60-100t范围内。

39.优选地,所述第二升温的升温速率为4-6℃/min,例如可以是4℃/min、4.2℃/min、4.4℃/min、4.6℃/min、4.8℃/min、5℃/min、5.2℃/min、5.4℃/min、5.6℃/min、5.8℃/min或6℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述第二升温的目标温度为1500-1700℃,例如可以是1500℃、1520℃、1540℃、1560℃、1580℃、1600℃、1620℃、1640℃、1660℃、1680℃或1700℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述第二升温过程中,以4-6t/min的加压速率进行加压,例如可以是4t/min、4.2t/min、4.4t/min、4.6t/min、4.8t/min、5t/min、5.2t/min、5.4t/min、5.6t/min、5.8t/min或6t/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述第二保温处理的时间≥1h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述第二保温处理过程中保持模具内压力为160-200t,例如可以是160t、165t、170t、175t、180t、185t、190t、195t或200t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述第一加压的加压速率为4-6t/min,例如可以是4t/min、4.2t/min、4.4t/min、4.6t/min、4.8t/min、5t/min、5.2t/min、5.4t/min、5.6t/min、5.8t/min或6t/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,所述第一加压的目标压力为240-260t,例如可以是240t、242t、244t、246t、248t、250t、252t、254t、256t、258t或260t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述第二加压的加压速率为1-3t/min,例如可以是1t/min、1.2t/min、1.4t/min、1.6t/min、1.8t/min、2t/min、2.2t/min、2.4t/min、2.6t/min、2.8t/min或3t/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述第二加压的目标压力为330-350t,例如可以是330t、332t、334t、336t、338t、340t、342t、344t、346t、348t或350t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,所述保温保压的时间为1-3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述撤压包括:向真空烧结炉中充入氦气和/或氩气至炉内绝对气压为0.02-0.04mpa,例如可以是0.02mpa、0.022mpa、0.024mpa、0.026mpa、0.028mpa、0.03mpa、0.032mpa、0.034mpa、0.036mpa、0.038mpa或0.04mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.优选地,所述冷却包括:待模具随炉冷却至温度≤200℃后,取出模具并晾至室温,例如可以是20℃、40℃、60℃、80℃、100℃、120℃、140℃、160℃、180℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.优选地,步骤(3)所述机加工包括依次进行的磨平、切割、精加工、表面处理、清洗、干燥与包装。

52.作为本发明第一方面优选的技术方案,以质量百分含量计,所述钒钨合金靶材的组分包括:钨≥60%,余量为钒。

53.所述制备方法包括以下步骤:

54.(1)按照配方量混合平均粒径≤75μm的钒粉和平均粒径≤3μm的钨粉,在氦气和/或氩气的氛围中球磨36h以上得到混合粉末;所述球磨采用氧化锆球,且料球质量比为(4-6):1;

55.(2)将步骤(1)所得混合粉末进行真空热压烧结处理,得到钒钨合金靶坯;所述真空热压烧结处理具体包括以下步骤:

56.(2.1)将混合粉末装入石墨模具中,保证装模后平面度≤0.5mm;

57.(2.2)将石墨模具放入真空烧结炉中,顶上压头施加压力6-10t,并保持4-6min;

58.(2.3)抽真空至炉内绝对真空度≤100pa;

59.(2.4)以6-10℃/min的速率升温至1300-1500℃,并保温40-80min;在升温过程中,通过卸压操作保持模具内压力≤50t,且在保温处理过程中保持模具内压力为60-100t;

60.(2.5)以4-6℃/min的速率升温至1500-1700℃,并保温1h以上;在升温过程中,以4-6t/min的加压速率进行加压,且在保温处理过程中保持模具内压力为160-200t;

61.(2.6)先以4-6t/min的速率加压至240-260t,再以1-3t/min的速率加压至330-350t,保温保压1-3h;

62.(2.7)向真空烧结炉中充入氦气和/或氩气至炉内绝对气压为0.02-0.04mpa;

63.(2.8)待模具随炉冷却至温度≤200℃后,取出模具并晾至室温;

64.(3)将步骤(2)所得钒钨合金靶坯依次进行磨平、切割、精加工、表面处理、清洗、干燥与包装,得到钒钨合金靶材。

65.第二方面,本发明提供一种钒钨合金靶材,所述钒钨合金靶材由第一方面所述制备方法得到。

66.优选地,所述钒钨合金靶材的纯度≥99.9%,例如可以是99.9%、99.92%、99.94%、99.96%、99.98%或99.99%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67.优选地,所述钒钨合金靶材的致密度≥99%,例如可以是99%、99.1%、99.2%、99.3%、99.4%、99.5%、99.6%、99.7%、99.8%或99.9%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68.第三方面,本发明提供一种如第二方面所述钒钨合金靶材的应用,所述钒钨合金靶材用于磁控溅射镀膜。

69.与现有技术相比,本发明的有益效果为:

70.本发明提供的制备方法优化了烧结工艺,重点控制了真空热压烧结处理的烧结温度及压制压力在合理范围内,特别适用于钨含量≥60wt%的钒钨合金靶材的制备,分段升温和分段加压进一步改善了靶材内部晶粒的均匀性,避免了内部出现孔洞或开裂现象,所得靶材纯度≥99.9%,致密度≥99%,提升了溅射稳定性和镀膜质量。

具体实施方式

71.下面通过具体实施方式来进一步说明本发明的技术方案。

72.实施例1

73.本实施例提供一种钒钨合金靶材及其制备方法,以质量百分含量计,所述钒钨合金靶材的组分包括:钨70%,余量为钒。

74.所述制备方法包括以下步骤:

75.(1)按照配方量混合平均粒径为60μm的钒粉和平均粒径为2μm的钨粉,在氩气的氛围中球磨40h得到混合粉末;所述球磨采用氧化锆球,且料球质量比为5:1;

76.(2)将步骤(1)所得混合粉末进行真空热压烧结处理,得到钒钨合金靶坯;所述真空热压烧结处理具体包括以下步骤:

77.(2.1)将混合粉末装入石墨模具中,保证装模后平面度为0.3

±

0.1mm;

78.(2.2)将石墨模具放入真空烧结炉中,顶上压头施加压力8t,并保持5min;

79.(2.3)抽真空至炉内绝对真空度为80pa;

80.(2.4)以8℃/min的速率升温至1400℃,并保温60min;在升温过程中,通过卸压操作保持模具内压力为40

±

5t,且在保温处理过程中保持模具内压力为80t;

81.(2.5)以5℃/min的速率升温至1600℃,并保温1.5h;在升温过程中,以5t/min的加压速率进行加压,且在保温处理过程中保持模具内压力为180t;

82.(2.6)先以5t/min的速率加压至250t,再以2t/min的速率加压至340t,保温保压2h;

83.(2.7)向真空烧结炉中充入氩气至炉内绝对气压为0.03mpa;

84.(2.8)待模具随炉冷却至温度为100℃后,取出模具并晾至室温;

85.(3)根据客户指定尺寸及要求将步骤(2)所得钒钨合金靶坯依次进行磨平、切割、精加工、表面处理、清洗、干燥与包装,得到钒钨合金靶材。

86.实施例2

87.本实施例提供一种钒钨合金靶材及其制备方法,以质量百分含量计,所述钒钨合金靶材的组分包括:钨60%,余量为钒。

88.所述制备方法包括以下步骤:

89.(1)按照配方量混合平均粒径为75μm的钒粉和平均粒径为3μm的钨粉,在氦气的氛围中球磨48h得到混合粉末;所述球磨采用氧化锆球,且料球质量比为6:1;

90.(2)将步骤(1)所得混合粉末进行真空热压烧结处理,得到钒钨合金靶坯;所述真空热压烧结处理具体包括以下步骤:

91.(2.1)将混合粉末装入石墨模具中,保证装模后平面度为0.4

±

0.1mm;

92.(2.2)将石墨模具放入真空烧结炉中,顶上压头施加压力10t,并保持4min;

93.(2.3)抽真空至炉内绝对真空度为100pa;

94.(2.4)以10℃/min的速率升温至1500℃,并保温40min;在升温过程中,通过卸压操作保持模具内压力为40

±

5t,且在保温处理过程中保持模具内压力为100t;

95.(2.5)以6℃/min的速率升温至1700℃,并保温1h;在升温过程中,以6t/min的加压速率进行加压,且在保温处理过程中保持模具内压力为200t;

96.(2.6)先以6t/min的速率加压至260t,再以3t/min的速率加压至350t,保温保压1h;

97.(2.7)向真空烧结炉中充入氦气至炉内绝对气压为0.04mpa;

98.(2.8)待模具随炉冷却至温度为200℃后,取出模具并晾至室温;

99.(3)根据客户指定尺寸及要求将步骤(2)所得钒钨合金靶坯依次进行磨平、切割、精加工、表面处理、清洗、干燥与包装,得到钒钨合金靶材。

100.实施例3

101.本实施例提供一种钒钨合金靶材及其制备方法,以质量百分含量计,所述钒钨合金靶材的组分包括:钨65%,余量为钒。

102.所述制备方法包括以下步骤:

103.(1)按照配方量混合平均粒径为70μm的钒粉和平均粒径为2μm的钨粉,在氩气的氛围中球磨36h得到混合粉末;所述球磨采用氧化锆球,且料球质量比为4:1;

104.(2)将步骤(1)所得混合粉末进行真空热压烧结处理,得到钒钨合金靶坯;所述真空热压烧结处理具体包括以下步骤:

105.(2.1)将混合粉末装入石墨模具中,保证装模后平面度为0.2

±

0.1mm;

106.(2.2)将石墨模具放入真空烧结炉中,顶上压头施加压力6t,并保持6min;

107.(2.3)抽真空至炉内绝对真空度为60pa;

108.(2.4)以6℃/min的速率升温至1300℃,并保温80min;在升温过程中,通过卸压操作保持模具内压力为40

±

5t,且在保温处理过程中保持模具内压力为60t;

109.(2.5)以4℃/min的速率升温至1500℃,并保温2h;在升温过程中,以4t/min的加压速率进行加压,且在保温处理过程中保持模具内压力为160t;

110.(2.6)先以4t/min的速率加压至240t,再以1t/min的速率加压至330t,保温保压3h;

111.(2.7)向真空烧结炉中充入氩气至炉内绝对气压为0.02mpa;

112.(2.8)待模具随炉冷却至温度为150℃后,取出模具并晾至室温;

113.(3)根据客户指定尺寸及要求将步骤(2)所得钒钨合金靶坯依次进行磨平、切割、精加工、表面处理、清洗、干燥与包装,得到钒钨合金靶材。

114.实施例4

115.本实施例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(1)所述球磨过程改为在空气氛围中进行,其余步骤及条件均与实施例1相同,故在此不做赘述。

116.实施例5

117.本实施例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.3)所述绝对真空度改为200pa,其余步骤及条件均与实施例1相同,故在此不做赘述。

118.实施例6

119.本实施例提供一种钒钨合金靶材及其制备方法,所述制备方法除了在步骤(2.4)中并不进行卸压操作,其余步骤及条件均与实施例1相同,故在此不做赘述。

120.实施例7

121.本实施例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.4)中的保温时间改为30min,其余步骤及条件均与实施例1相同,故在此不做赘述。

122.实施例8

123.本实施例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.5)中的保温时间改为40min,其余步骤及条件均与实施例1相同,故在此不做赘述。

124.实施例9

125.本实施例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.6)中的保温保压时间改为40min,其余步骤及条件均与实施例1相同,故在此不做赘述。

126.对比例1

127.本对比例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.4)中升温的目标温度改为1200℃,其余步骤及条件均与实施例1相同,故在此不做赘述。

128.对比例2

129.本对比例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.5)中升温的目标温度改为1800℃,其余步骤及条件均与实施例1相同,故在此不做赘述。

130.对比例3

131.本对比例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.4)保温处理过程中模具内压力改为50t,其余步骤及条件均与实施例1相同,故在此不做赘述。

132.对比例4

133.本对比例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.6)中加压的最终压力改为380t,其余步骤及条件均与实施例1相同,故在此不做赘述。

134.对比例5

135.本对比例提供一种钒钨合金靶材及其制备方法,所述制备方法除了将步骤(2.6)改为:以4t/min的速率加压至340t,保温保压2h,其余步骤及条件均与实施例1相同,故在此不做赘述。

136.对比例6

137.本对比例提供一种钒钨合金靶材及其制备方法,以质量百分含量计,所述钒钨合金靶材的组分包括:钨70%,余量为钒。

138.所述制备方法包括以下步骤:

139.(1)按照配方量混合平均粒径为60μm的钒粉和平均粒径为2μm的钨粉,在氩气的氛围中球磨40h得到混合粉末;所述球磨采用氧化锆球,且料球质量比为5:1;

140.(2)将步骤(1)所得混合粉末进行真空热压烧结处理,得到钒钨合金靶坯;所述真空热压烧结处理具体包括以下步骤:

141.(2.1)将混合粉末装入石墨模具中,保证装模后平面度为0.3

±

0.1mm;

142.(2.2)将石墨模具放入真空烧结炉中,顶上压头施加压力8t,并保持5min;

143.(2.3)抽真空至炉内绝对真空度为80pa;

144.(2.4)以6℃/min的速率升温至1600℃,同时以4t/min的速率加压至340t,保温保压4.5h;

145.(2.5)向真空烧结炉中充入氩气至炉内绝对气压为0.03mpa;

146.(2.6)待模具随炉冷却至温度为100℃后,取出模具并晾至室温;

147.(3)根据客户指定尺寸及要求将步骤(2)所得钒钨合金靶坯依次进行磨平、切割、精加工、表面处理、清洗、干燥与包装,得到钒钨合金靶材。

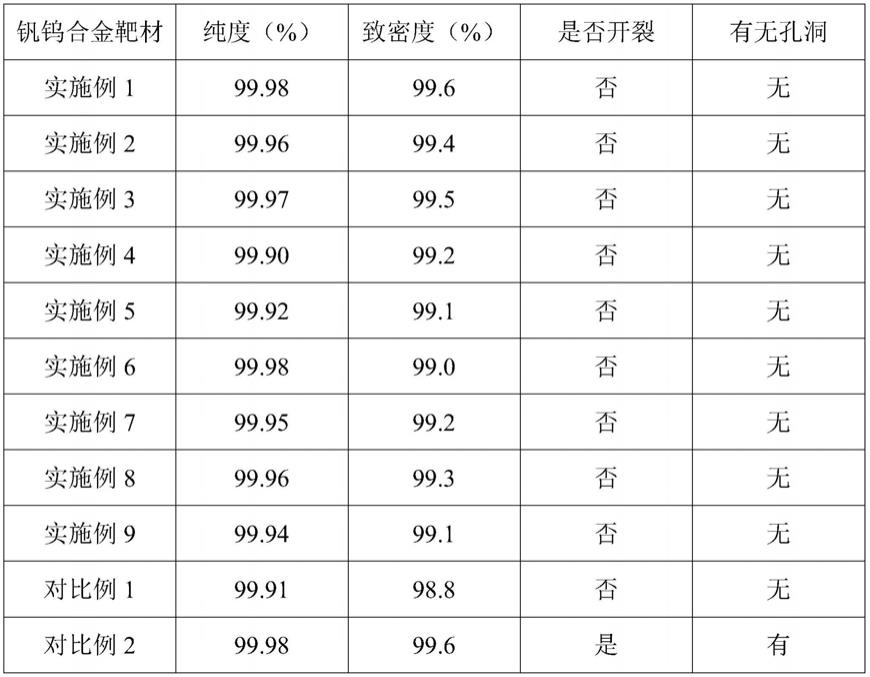

148.实施例1-9与对比例1-6所得钒钨合金靶材的性能测试结果见表1。

149.表1

[0150][0151][0152]

表中,通过gdms法测量靶材的纯度;通过阿基米德排水法测量靶材的致密度;结合靶材表面的扫描电子显微镜照片观察微观结构是否开裂和有无孔洞。

[0153]

由表1可知:实施例1-9所得钒钨合金靶材纯度≥99.9%,致密度≥99%,且微观结构并未出现孔洞或开裂现象,靶材内部晶粒的均匀性好;对比例1-4表面真空热压烧结处理中烧结温度及压制压力的不合理设置均会给靶材性能带来不利影响;对比例5在实施例1的基础上将加压过程改为1个加压阶段,导致靶材致密度明显降低,且微观结构存在开裂现象;对比例6在实施例1的基础上将升温过程与加压过程同时进行,即去除了第一保温处理和第二保温处理,且加压过程并非分步进行,导致靶材致密度明显降低,且微观结构存在孔洞和开裂现象,严重影响了其溅射稳定性和镀膜质量。

[0154]

由此可见,本发明提供的制备方法优化了烧结工艺,重点控制了真空热压烧结处理的烧结温度及压制压力在合理范围内,特别适用于钨含量≥60wt%的钒钨合金靶材的制备,分段升温和分段加压进一步改善了靶材内部晶粒的均匀性,避免了内部出现孔洞或开裂现象,所得靶材纯度≥99.9%,致密度≥99%,提升了溅射稳定性和镀膜质量。

[0155]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详

细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。