1.本实用新型涉及轮毂制造的技术领域,尤其涉及用于海底石油钻探设备的轮毂制造模型。

背景技术:

2.石油开采离不开石油钻探设备,石油钻探设备中的轮毂是一个重要部件,轮毂制造一般采用浇筑进行生产,现有的制造模一般为站立式分型模具,由于轮毂的形状不规则,站立式分型模具在实际生产中砂芯较多、合模时操作难度大、报废率高,所以本申请提出用于海底石油钻探设备的轮毂制造模,用以解决上述所提到的问题。

技术实现要素:

3.本实用新型的目的是为了解决现有制造模一般为站立式分型设计,砂芯较多、合模时操作难度大、报废率高的问题,而提出的用于海底石油钻探设备的轮毂制造模。

4.为了实现上述目的,本实用新型采用了如下技术方案:用于海底石油钻探设备的轮毂制造模,包括上模和下模,所述的上模、下模的接触面为轮毂的水平分型面,水平分型面将轮毂分成上、下的两部分;水平分型面与轮毂上端的距离设置为l1,水平分型面与轮毂下端的距离设置为l2,l1》l2;上模包括上模本体和上模底座,下模包括下模本体和下模底座,上砂箱设置于上模本体的一侧,中间砂箱a设置于上模底座一侧;下砂箱设置于下模本体一侧,中间砂箱b设置于下模底座一侧。

5.优选地:所述上模本体的中心沿圆周均匀分布有若干块冷铁a,垂直于上模本体水平面上对称设置有若干预埋排气管;所述的上模端部一侧设置有预埋导流总管。

6.优选地:所述下模本体的外表面纵向排列设置有若干冷铁b,设置于下模本体一侧的限位块上设置有若干预埋导流分管。

7.优选地:所述的预埋导流分管设置为发散状,预埋导流分管与下模本体的交点在下模表面对称分布。

8.优选地:所述的下模一端弧形面上对称设置有两块冷铁c。

9.与现有技术相比,本实用新型的有益效果是:

10.采用水平式分型方式,将浇注砂模分成上、下两个部分,可以将砂芯个数大幅减少、其砂芯数量比站立式分型方式减少了将近一半;预埋排气管对称设置,大大减小了浇注气孔的产生;通过将预埋导流管分散设置,使得成型后的砂模能够进行多流道同时进行浇注,且流道对称分布,大大提高了浇注的质量,使得铁水凝固更均匀;上模冷铁成环状分布,下模冷铁成纵向排列,有效避免铸造成型的轮毂表面产生裂纹。本实用新型结构简单,分型合理,使得成型的砂模合模简单,砂芯数量减少,使得砂芯在组装成一个大砂芯,即砂芯合模时不易发生砂芯遗漏现象,操作难度降低,报废率降低。

附图说明

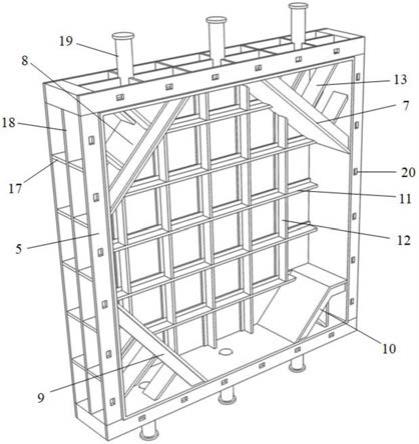

11.图1为本实用新型轮毂制造模的上模结构示意图;

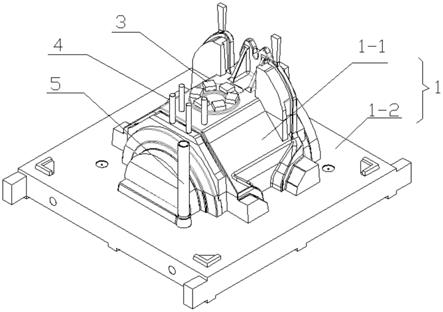

12.图2为本实用新型轮毂制造模的下模结构示意图;

13.图3为本实用新型轮毂结构示意图。

14.图中:1.上模;1-1.上模本体;1-2.上模底座;2.下模;2-1.下模本体;2-2.下模底座;3.冷铁a;4.预埋排气管;5.预埋导流总管;6.冷铁b;7.预埋导流分管;8.冷铁c;9.水平分型面;10.砂芯。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.实施例一

17.请参阅图1-3,用于海底石油钻探设备的轮毂制造模,包括上模1和下模2,所述的上模1、下模2的接触面为轮毂的水平分型面9,水平分型面9将轮毂分成上、下的两部分;水平分型面9与轮毂上端的距离l1设置为461mm,水平分型面9与轮毂下端的距离l2设置为396mm;上模1包括上模本体1-1和上模底座1-2,下模2包括下模本体2-1和下模底座2-2,上砂箱设置于上模本体1-1的一侧,中间砂箱a设置于上模底座1-2一侧;上砂箱与中间砂箱a相配合,用于形成轮毂上部的成型腔,下砂箱设置于下模本体2-1一侧,中间砂箱b设置于下模底座2-2一侧,中间砂箱b与下砂箱配合,用于形成轮毂下部的成型腔。

18.具体的,所述上模本体1-1的中心沿圆周均匀分布有若干块冷铁a3,垂直于上模本体1-1水平面上对称设置有若干预埋排气管4,在成型后的砂模上形成排气通道;所述的上模1端部一侧设置有预埋导流总管5;预埋导流总管5在砂芯合模后即形成了总浇道。

19.所述下模本体2-1的外表面纵向排列设置有若干冷铁b6,设置于下模本体2-2一侧的限位块上设置有5根预埋导流分管7;其中一根设置在中间,其余四根对称设置在两侧,五根预埋导流分管7成发散状分布;砂芯合模后,五根预埋导流分管7 形成分浇道,总浇道与分浇道相连通。

20.所述的下模2一端弧形面上对称设置有两块冷铁c8,有效防止浇注的轮毂表面产生裂纹。

21.工作原理:轮毂制造模采用蜡模或木模,由于轮毂为空心结构,且形状不规则,将轮毂制造模沿水平方向进行分型,形成上模和下模;中间砂箱a放置于轮毂制造模的上模底座一侧,上砂箱放置于轮毂制造模的上模本体一侧;同时在上模上放置好冷铁、预埋排气管及预埋导流总管;在上砂箱及中间砂箱a中均填充满砂并夯实,此时将上砂箱与中间砂箱a分离,取出上模,再将上砂箱与中间砂箱a合上,就形成了带有浇道及排气孔的轮毂浇注上型腔。

22.中间砂箱b放置于轮毂制造模的下模底座一侧,下砂箱放置于轮毂制造模的下模本体一侧,同时在下模放置好冷铁及预埋导流分管;在下砂箱及中间砂箱b中均填充满砂并夯实,此时将下砂箱与中间砂箱b分离,取出下模,再将下砂箱与中间砂箱b合上,就形成了带有分浇道的轮毂浇注下型腔。

23.将中间砂箱a与中间砂箱b合上,完成整个砂芯的合模,此时从总浇道注入铁水,铁水沿总浇道流入各分浇道,充满轮毂浇注下型腔和上型腔,待铁水凝固,即完成了轮毂的浇注制造。本实用新型结构简单,分型合理,使得成型的砂模合模简单,砂芯数量减少,使得砂芯在组装成一个大砂芯,即砂芯合模时不易发生砂芯遗漏现象,操作难度降低,报废率降低。

24.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.用于海底石油钻探设备的轮毂制造模,包括上模(1)和下模(2),其特征在于:所述的上模(1)、下模(2)的接触面为轮毂的水平分型面(9),水平分型面(9)将轮毂分成上、下的两部分;水平分型面(9)与轮毂上端的距离设置为l1,水平分型面(9)与轮毂下端的距离设置为l2,l1>l2;上模(1)包括上模本体(1-1)和上模底座(1-2),下模(2)包括下模本体(2-1)和下模底座(2-2),上砂箱设置于上模本体(1-1)的一侧,中间砂箱a设置于上模底座(1-2)一侧;下砂箱设置于下模本体(2-1)一侧,中间砂箱b设置于下模底座(2-2)一侧。2.根据权利要求1所述的用于海底石油钻探设备的轮毂制造模,其特征在于:所述上模本体(1-1)的中心沿圆周均匀分布有若干块冷铁a(3),垂直于上模本体(1-1)水平面上对称设置有若干预埋排气管(4);所述的上模(1)端部一侧设置有预埋导流总管(5)。3.根据权利要求1所述的用于海底石油钻探设备的轮毂制造模,其特征在于:所述下模本体(2-1)的外表面纵向排列设置有若干冷铁b(6),设置于下模本体(2-1)一侧的限位块上设置有若干预埋导流分管(7)。4.根据权利要求3所述的用于海底石油钻探设备的轮毂制造模,其特征在于:所述的预埋导流分管(7)设置为发散状,预埋导流分管(7)与下模本体(2-1)的交点在下模(2)表面对称分布。5.根据权利要求3所述的用于海底石油钻探设备的轮毂制造模,其特征在于:所述的下模(2)一端弧形面上对称设置有两块冷铁c(8)。

技术总结

本实用新型公开了用于海底石油钻探设备的轮毂制造模,属于轮毂制造的领域,其特点是上模、下模的接触面为轮毂的水平分型面,水平分型面将轮毂分成上、下的两部分;水平分型面与轮毂上端的距离设置为L1,水平分型面与轮毂下端的距离设置为L2,L1>L2;上模包括上模本体和上模底座,下模包括下模本体和下模底座,上砂箱设置于上模本体的一侧,中间砂箱a设置于上模底座一侧;下砂箱设置于下模本体一侧,中间砂箱b设置于下模底座一侧。优点是通过改变制造模的分型方式,大幅降低了模具需要的砂芯个数,同时降低了合模操作难度及报废率,提高了轮毂生产效率。了轮毂生产效率。了轮毂生产效率。

技术研发人员:徐惠民 胡彬 韩琪

受保护的技术使用者:惠尔信机械(泰兴)有限公司

技术研发日:2021.10.11

技术公布日:2022/5/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。