1.本技术涉及道路施工设备的领域,尤其是涉及一种自动行走的电动切缝机。

背景技术:

2.在铺设完成混凝土路面后,需使用切缝机对混凝土路面进行切缝处理,切缝主要为了预留出混凝土热胀冷缩的空间,减少混凝土因热胀冷缩而开裂的情况发生。

3.现有的切缝机包括机架、转动设置机架侧部的锯片、设置在机架上且用于驱动锯片转动的电机、设置在机架下部的行走轮,以及设置在机架上部的扶手,对混凝土路面进行切缝时,工作人员握住扶手推动切缝机前进,切缝机前进过程中,锯片在混凝土路面上切除缝隙。

4.在对水泥路面进行切缝时,需要工人手扶装置推动其前进,由于切缝机整体均采用金属材料制成,再加上电机,致使切缝机整体重量较大,导致工作人员手推切割机进行工作时切割速度较慢、工作效率低下。

技术实现要素:

5.为了改善人工手推切缝机工作导致切缝工作效率低的问题,本技术提供一种自动行走的电动切缝机。

6.本技术提供的一种自动行走的电动切缝机采用如下的技术方案:

7.一种自动行走的电动切缝机,包括机架和和安装在所述机架上的电机,还包括安装在机架上且与所述电机的转轴传动连接的减速机、安装在机架上的行走组件、以及两端分别铰接在机架下部和所述行走组件上的支撑组件;

8.行走组件包括转动设置在机架下部的转动轴、固定设置在所述转动轴两端上的两个主动轮、转动设置在机架下部且长度方向垂直于转动轴轴线方向的连接杆、设置在所述连接杆上的两个从动轮;

9.所述减速机的输出端与转动轴传动连接,所述支撑组件的一端铰接在连接杆上。

10.通过采用上述技术方案,电机带动锯片对混凝土路面进行切缝的同时,通过减速机将电机高转速的转轴与转动轴进行传动连接,在不增加额外动力源的前提下,使用一个电机即可使得切缝机整体获得前进的动力,相较于工作人员依靠人力推动重量较大的切缝机,既能显著提升切缝机切割路面的工作效率,还能降低工作人员的劳动强度。当切缝机完成切缝工作并需要对切缝机进行移动时,通过向远离机架底部的方向转动连接杆,使得机架相对从动轮升高并使锯片悬于地面之上,再通过电机对主动轮进行驱动,从而便于对切缝机整体进行移动。

11.可选的,所述行走组件还包括竖直固定在机架上的内螺纹筒和螺纹连接在所述内螺纹筒内部的螺杆,所述螺杆的下端转动连接在连接杆上,且螺杆和从动轮分别位于转动轴轴线的两侧。

12.通过采用上述技术方案,工作人员转动螺杆即可对连接杆进行转动,通过螺杆既

便于转动连接杆,螺杆和内螺纹筒的螺纹配合,在切缝机整体的自重作用下,还能使得螺杆和内螺纹筒的连接更为稳定,从而提升切缝机整体移动时的稳定可靠性。

13.可选的,所述连接杆经弯折加工形成一个钝角,钝角的开口朝向背离机架,连接杆背离钝角开口的一侧转动连接在机架上。

14.通过采用上述技术方案,使用弯折的连接杆能够增大机架的上升的高度范围,利于切缝机在不同路况的路面上进行行走、移动。

15.可选的,所述支撑组件包括一端铰接在机架下部或连接杆上的套管、固定在所述套管外壁上且插接端活动插设在套管内部的锁定件、以及一端铰接在连接杆或机架下部且另一端活动插设在套管内的齿条,所述锁定件的插接端能够卡设在所述齿条上。

16.通过采用上述技术方案,连接杆将机架升起后,支撑组件支撑在机架与连接杆之间,能够对机架悬空的部分提供稳定支撑的同时,还能减小连接杆与机架连接位置受力,延长连接杆的使用稳定性,从而利于切缝机整体进行移动。支撑组件使用操作方便且整体结构紧凑,还不会占据机架和连接杆之间较大的空间。

17.可选的,所述锁定件包括固接在套管外壁上的外壳、活动设置在所述外壳内的固定挡板、依次活动穿设在外壳、所述固定挡板、套管且与固定挡板固定连接的插杆、以及设置在外壳内且位于固定挡板背离套管一侧的弹簧,所述弹簧呈压缩状态,所述插杆背离弹簧的一端能够插设在齿条上。

18.通过采用上述技术方案,锁定件结构简单,能够将齿条稳定卡设在套管内,同时还便于对套管和齿条的总长度进行调整。

19.可选的,所述插杆背离弹簧的一端开设有斜面,斜面能够使齿条自动抽出套管。

20.通过采用上述技术方案,转动连接杆将机架升起后,在斜面的作用下使齿条便于抽出套管,从而便于对悬空的机架进行快速的支撑。

21.可选的,所述连接杆朝向机架的一侧沿连接杆长度方向开设有用于收纳支撑组件的收纳槽。

22.通过采用上述技术方案,利于对支撑组件进行收纳,降低切缝机工作过程中支撑组件受损的几率,还能在保障连接杆结构强度的同时,有效降低切缝机的重量,利于切缝机进行移动。

23.可选的,连接杆上固定设置有支撑柱,所述支撑柱位于连接杆远离螺杆的一段上,支撑柱的上端能够支撑在底板下板面上。

24.通过采用上述技术方案,使得机架靠近从动轮的一侧也得到稳定的支撑,提升切缝机行走时的稳定性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1. 通过设置减速机、行走组件、以及支撑组件,在不增加额外动力源的前提下,使用一个电机即可使得切缝机整体获得前进的动力,相较于工作人员依靠人力推动重量较大的切缝机,能显著提升切缝机切割路面的工作效率;

27.2. 通过设置内螺纹筒和螺杆,螺杆既便于转动连接杆,螺杆和内螺纹筒的螺纹配合,在切缝机整体的自重作用下,还能使得螺杆和内螺纹筒的连接更为稳定,从而提升切缝机整体移动时的稳定可靠性;

28.3. 通过设置套管、锁定件和齿条,能够对机架悬空的部分提供稳定支撑的同时,

还能减小连接杆与机架连接位置受力,延长连接杆的使用稳定性,从而利于切缝机整体进行移动。

附图说明

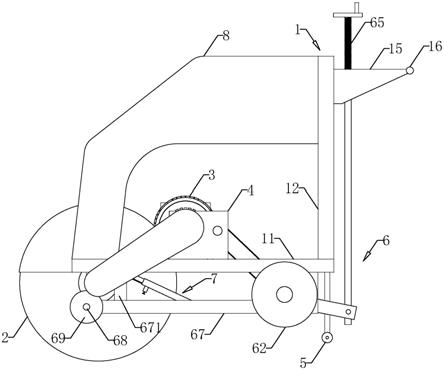

29.图1是一种自动行走的电动切缝机的结构示意图;

30.图2是一种自动行走的电动切缝机的侧视图;

31.图3是一种自动行走的电动切缝机的仰视图;

32.图4是支撑组件的剖面结构示意图。

33.附图标记说明:1、机架;11、底板;12、支杆;13、安装板;14、控制箱;15、连接板;16、把手;2、锯片;3、电机;4、减速机;5、限位轮;6、行走组件;61、转动轴;62、主动轮;63、支撑杆;64、内螺纹筒;65、螺杆;66、连接座;67、连接杆;671、支撑柱;68、固定轴;69、从动轮;7、支撑组件;71、套管;72、齿条;73、锁定件;731、外壳;732、固定挡板;733、插杆;734、弹簧;8、水箱。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术公开的一种自动行走的电动切缝机,结合图1、图2,包括机架1、转动设置在机架1一侧的锯片2、设置在机架1上用于驱动锯片2转动的电机3、安装在机架1上的减速机4、转动设置在机架1上的限位轮5、安装在机架1上且与减速机4输出轴传动连接的行走组件6、两端分别铰接在机架1底部和行走组件6上的支撑组件7、以及固定设置在机架1上的水箱8。锯片2切缝时,限位轮5能够位于缝隙内,从而能够限制切缝机能沿直线方向前进。

36.结合图1、图2,机架1包括水平设置的底板11、间隔固定在底板11上板面且位于底板11同侧的两根支杆12、固定连接在两根支杆12之间且悬于底板11之上的安装板13、固定在安装板13背离底板11一侧上的控制箱14、间隔固定在安装板13上的两块连接板15、以及固定连接在两块连接板15上的把手16,控制箱14位于两块连接板15之间,把手16水平设置且把手16的两端分别位于连接板15的两侧。控制箱14用于控制电机3,从而便于工作人员对切缝机进行操控。

37.电机3和减速机4均位于底板11的上板面。锯片2转动设置在底板11的一侧,限位轮5转动设置在底板11远离锯片2的一侧上,且限位轮5与在同一直线上,在锯片2切割缝隙时,限位轮5同时能位于缝隙内,从而对切缝机的行进路线进行限位,降低锯片2切割缝隙时出现偏差的几率。锯片2水箱8固定设置在安装板13背离控制箱14的一侧上,水箱8的下部开设有出水口,且出水口朝向锯片2。

38.参照图3,在底板11安装有锯片2的一侧固定安装有固定杆,固定杆的一端固接在底板11上,固定杆背离底板11的一端设置为螺纹杆,在螺纹杆上转动安装有转杆,转杆上端套设在螺纹杆上,限位轮5转动安装转动杆的下端。螺纹杆的直径小于固定杆的直径,在螺纹杆上还旋拧有螺母,旋拧螺母即可将转动杆夹紧在螺母与固定杆之间,从而可以根据使用情况调整限位轮5。

39.结合图2、图3,行走组件6包括转动设置在底板11下板面上且悬于底板11下方的转动轴61和固定设置在转动轴61两端上的两个主动轮62,减速机4的输出端与主动轴传动连

接,电机3带动锯片2切缝的同时,主动轮62能为切缝机提供前进的动力。

40.行走组件6还包括垂直固定在安装板13背离电机3一侧上的支撑杆63、竖直固定在支撑杆63远离安装板13一端上的内螺纹筒64、螺纹连接在内螺纹筒64内的螺杆65、固定在底板11下板面上的连接座66、转动设置在连接座66上且位于转动轴61下方的连接杆67、固定在连接杆67一端上的固定轴68、以及转动设置在固定轴68两端上的两个从动轮69。连接杆67远离固定轴68的一端开设有安装口,安装口内固定设置有一根销轴,销轴穿设在螺杆65的下端,连接杆67的长度方向与固定轴68、转动轴61和销轴的轴线方向均垂直,销轴、转动轴61和固定轴68依次间隔设置。连接杆67经弯折加工形成有钝角,钝角的开口方向背离底板11。连接杆67开设有安装口的一端和螺杆65的下端均高于主动轮62的最低点。

41.参照图2,螺杆65的上端固定有圆盘,螺杆65的轴线与圆盘板面垂直并与圆盘的圆心重合,在圆盘的上板面上垂直固定有握杆,工作人员用手握住握杆便于转动螺杆65。在连接杆67上固定设置有支撑柱671,支撑柱671的下端固接在连接杆67远离螺杆65的一段上,支撑柱671的上端能贴合在底板11下板面上,从而对机架1整体进行支撑。

42.在支撑杆63朝向底板11的一侧上开设有收纳槽(图中未示出)。参照图4,本实施例中,支撑组件7包括下端铰接在收纳槽槽底的套管71、下端活动插设在套管71内且上端铰接在底板11下板面的齿条72、以及固定在套管71外壁上的锁定件73。套管71和齿条72的端部还可以分别铰接在连接杆67上和底板11上,套管71采用方管制成。

43.参照图4,锁定件73包括两端分别为敞口端和封闭端的外壳731、活动设置外壳731内的固定挡板732、穿设在外壳731封闭端和固定挡板732上的插杆733、套设在插杆733上且位于固定挡板732和外壳731封闭端之间的弹簧734,外壳731的敞口端固接在套管71的外壁上,且外壳731靠近套管71远离连接杆67一端上。插杆733背离弹簧734的一端活动穿设在套管71上且位于套管71内,并且插杆733能够插设在齿条72的齿上。固定挡板732与插杆733固定连接,弹簧734位于固定挡板732与外壳731封闭端呈压缩状态,从而能始终推动固定挡板732是插杆733稳定插设在齿条72上。

44.参照图4,插杆733采用截面呈矩形的方杆制成,且插杆733位于套管71内的一端上开设有斜面,斜面由插杆733的端面向套管71的内壁倾斜加工而成,且斜面朝向套管71内部。插杆733背离斜面的侧壁能与齿的内壁贴合。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。