1.本发明涉及桥塔施工技术领域。更具体地说,本发明涉及一种混凝土桥塔钢筋部品工业化施工方法。

背景技术:

2.混凝土桥塔具有刚度大、耐腐蚀性好、造价适宜等优点,在桥梁工程中应用广泛。目前,桥塔钢筋施工最常用的方法是先在钢筋加工厂进行单元件加工,然后将单元件运输到桥塔施工现场,由人工绑扎成型,上述方法属于劳动密集型高空作业,劳动强度大且施工效率低下。为了减轻劳动强度,降低安全风险、提高施工效率,有部分建设单位在桥梁建设中开始尝试应用钢筋模块化技术。以鸭池河大桥的桥塔施工为例,通过在地面设置桥塔钢筋预拼胎架,由人工将钢筋单元件绑扎成节段钢筋部品,然后整体吊装钢筋部品至已浇塔柱顶面进行连接,使用常规方法散绑每节段钢筋需要的安装时间为3~4天,而采用上述模块化技术后,钢筋的装配化安装只需14小时即可完成。然而,上述方案仍然需大量人工绑扎,施工的整体机械化、自动化程度不高,离基于现代工厂的工业化建造要求还有着较大差距。

3.为解决上述问题,需要提供一种混凝土桥塔钢筋部品工业化施工方法,大幅度提高桥塔钢筋施工全过程的机械化、自动化程度,在保证施工质量的条件下提高施工效率。

技术实现要素:

4.本发明的目的是提供一种混凝土桥塔钢筋部品工业化施工方法,将桥塔钢筋部品施工的绝大部分结构从塔上施工转入地面工厂预制,在钢筋加工厂内依次完成钢筋单元件、钢筋网片、钢筋块体的生产,并采用胎架工装以装配化方式进行桥塔钢筋部品节段拼装,提高桥塔施工质量和施工效率,降低了施工安全风险。

5.为了实现根据本发明的这些目的和其它优点,提供了一种混凝土桥塔钢筋部品工业化施工方法,将整体桥塔钢筋部品沿高度方向划分为多个钢筋部品节段,由下至上依次对所述多个钢筋部品节段进行施工,任一钢筋部品节段的施工方法包括:

6.s1、制作钢筋单元件;

7.s2、对所述钢筋单元件进行组装和焊接,得钢筋网片;

8.s3、对所述钢筋网片与主筋进行组装和焊接,得钢筋块体;

9.s4、将所述钢筋块体运输至施工区域并拼装成所述钢筋部品节段;

10.s5、将所述钢筋部品节段整体吊装上塔;

11.s6、对所述钢筋部品节段进行线形调整后,将其与相邻的已安装完成的钢筋部品节段进行对接安装。

12.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s2中,采用钢筋网片全自动化生产线对所述钢筋单原件进行组装和焊接,其施工方法包括:

13.s21、将成型的钢筋单元件按照尺寸在备料区进行分类堆叠和摆放;

14.s22、按照钢筋网片的成型顺序依次使用移动夹具将所述钢筋单元件上料至工作台上的对应位置,并使用伺服移动液压夹具进行夹紧定位;

15.s23、将所述工作台沿固定轨道移动至焊接区,使用焊接机器人识别钢筋单元件间的焊点并完成钢筋网片的焊接;

16.s24、松开所述伺服移动液压夹具,使用搬运机械手对成型的钢筋网片进行动态调整并将其移动至下料区;

17.s25、重复s22-s24的内容进行下一钢筋网片的加工,直至完成同一钢筋块体上全部钢筋网片的制作。

18.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s22中,所述移动夹具包括机械手,其设置在所述工作台的上料侧并用于搬运尺寸较小的钢筋单元件;

19.行走夹具,其设置在所述工作台与所述备料区之间并用于搬运尺寸较大的钢筋单元件,所述行走夹具包括两个行走支架,其分别设置在所述工作台的两侧,任一行走支架沿所述工作台的长度方向设置,所述行走支架上沿长度方向设有滑移轨道;滑移支架,其沿所述工作台的宽度方向架设在所述两个行走支架之间,所述滑移支架通过所述滑移轨道与所述行走支架滑动连接;吊具,其设置在所述滑移支架上并沿其长度方向滑动。

20.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s3中,采用机械化成型设备对所述钢筋网片与主筋进行组装和焊接,其施工方法包括:

21.s31、使用定位装置对所述钢筋块体的多个主筋进行初步定位和固定;

22.s32、使用升降平移装置将所述多个主筋移动至堆叠好的多个钢筋网片上方,并按照设计位置下放所述多个主筋;

23.s33、通过挂钩装置分层提升所述多个钢筋网片并对其进行初步定位和固定;

24.s34、使用角度调整装置和伺服机构调整所述多个主筋和所述多个钢筋网片的倾斜角度;

25.s35、使用焊接机器人对所述多个主筋与所述多个钢筋网片进行焊接,完成所述钢筋块体的加工;

26.s36、解除所述钢筋块体与所述定位装置、所述挂钩装置的连接,并使用所述升降平移装置将所述钢筋块体吊离。

27.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s35中,所述焊接机器人的执行端设置有3d相机,其设置为用于对焊点进行识别和图像数据采集。

28.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s4中,所述钢筋部品节段由多个钢筋块体通过胎架工装拼装而成,所述胎架工装包括多个滑移单元,其与所述多个钢筋块体一一对应,在拼装所述钢筋部品节段时,先在滑移单元上对应安装一半数量的钢筋块体,其两两互不相邻设置,再将剩余的钢筋块体通过对应的滑移单元分别滑移至已安装完成的两个钢筋块体之间,并完成拼接。

29.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s5中,采用调位吊具将所述钢筋部品节段整体吊装上塔,所述调位吊具设置为用于吊装所述钢筋部品节段并调节其沿桥塔截面各边的位移。

30.优选的是,所述混凝土桥塔钢筋部品工业化施工方法,s6中,所述钢筋部品节段与相邻的已安装完成的钢筋部品节段通过锥套连接。

31.本发明至少包括以下有益效果:

32.本发明的混凝土桥塔钢筋工厂化施工方法将绝大部分桥塔钢筋部品的塔上施工转为在地面工厂中预制,在工厂中采用机械化、自动化程度高的设备将钢筋单元件逐步加工为钢筋块体,然后在桥塔附近的施工区域内完成钢筋部品节段的拼装与对接,通过上述装配化方式进行桥塔钢筋部品节段的快速施工,既能降低人工劳动强度,提高整体施工效率,又能减少人工作业对塔柱施工质量的影响,配合机械化的钢筋块体加工方式保证了钢筋部品的成品和施工质量,另外,有效减少了施工人员高空作业的时间,降低了桥塔施工的安全风险。

33.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

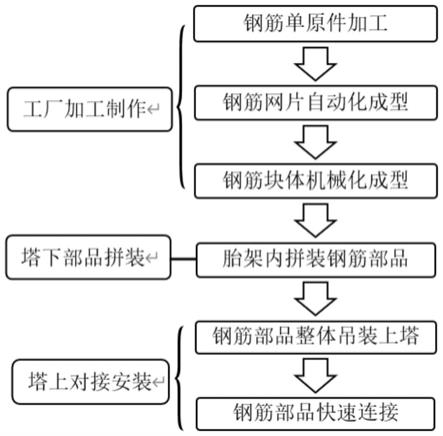

34.图1为本发明一个实施例的一种混凝土桥塔钢筋部品工业化施工方法的流程图;

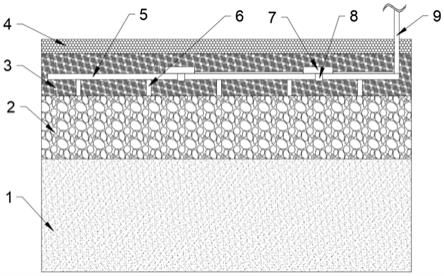

35.图2为上述实施例中s1的施工结构示意图;

36.图3为上述实施例中所述钢筋网片的结构示意图;

37.图4为上述实施例中s2的施工结构示意图;

38.图5为上述实施例中所述钢筋块体的结构示意图;

39.图6为上述实施例中所述机械化成型设备的结构示意图;

40.图7为上述实施例中s32的施工结构示意图;

41.图8为上述实施例中s33的施工结构示意图;

42.图9为上述实施例中s35的施工结构示意图;

43.图10为上述实施例中s4的施工结构示意图;

44.图11为上述实施例中所述钢筋部品节段的结构示意图;

45.图12为上述实施例中s5的施工结构示意图。

46.附图标记说明:

47.1、钢筋单元件;2、单元件工装;3、钢筋网片;41、备料区;42、机械手;43、工作台;44、伺服移动液压夹具;45、滑移支架;46、吊具;47、焊接区;48、焊接行架;49、焊接机器人;5、搬运机械手;51、伺服夹具;52、成品料架;6、钢筋块体;71、轨道;72、龙门;73、支撑架;74、上定位板;75、升降平台;76、主筋;77、十字轨道;78、角度调整装置;79、下定位板;80、链条挂钩;81、焊接机器人;82、竖直轨道;9、钢筋部品节段;90、拼装胎架;91、外侧平台;92、内侧平台;93、小车轨道;94、滑移小车;95缆风绳;96、调位吊具。

具体实施方式

48.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

49.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,

并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.如图1-12所示,本发明提供一种混凝土桥塔钢筋部品工业化施工方法,将整体桥塔钢筋部品沿高度方向划分为多个钢筋部品节段,由下至上依次对所述多个钢筋部品节段进行施工,任一钢筋部品节段的施工方法包括:

51.s1、根据设计图纸要求采用常规的数控弯折成型设备制作钢筋单元件1;其中,同一钢筋网片可以包括多种不同尺寸/类型的钢筋单元件,图1所示为一种类型的钢筋单元件,在制作完成后将成型的钢筋单元件1按顺序依次堆叠在单元件工装2上备用;

52.s2、对所述钢筋单元件进行组装和焊接,得钢筋网片;

53.其中,钢筋网片由多种尺寸不同的钢筋单元件拼接而成,工厂内的自动化施工可将钢筋单元件全自动化加工为钢筋网片;

54.s3、对所述钢筋网片与主筋进行组装和焊接,得钢筋块体;

55.其中,钢筋块体成型同样采用工厂内机械自动化施工,保证了施工效率和施工质量;

56.s4、将所述钢筋块体运输至施工区域并拼装成所述钢筋部品节段;

57.s5、将所述钢筋部品节段整体吊装上塔;

58.s6、对所述钢筋部品节段进行线形调整后,将其与相邻的已安装完成的钢筋部品节段进行对接安装;

59.其中,钢筋部品节段移动至施工中的桥塔上方后,在对接前需进一步进行线形调整,使其能够快速、准确的完成与前一钢筋部品节段的对接。

60.上述技术方案中,s1-s3均可在地面工厂中提前预制,且预制过程为机械设备全自动化施工,大幅度减少了人工作业量,且减少了人工加工对基础钢筋构件质量的影响,s4-s6采用人工辅助机械设备的方式在施工区域现场进行施工,实现了钢筋部品节段的快速成型与吊装对接,从而,有效减少了现场施工人员高空作业的时间,降低了桥塔施工的安全风险,同时降低了人工劳动强度,提高整体施工效率。

61.另外,任一钢筋部品节段施工中s1-s3的步骤可提前进行,例如:按照钢筋部品节段的施工顺序,在前一钢筋部品节段进行s4-s6施工时,可同时进行下一钢筋部品节段的s1-s3施工;或在初始钢筋部品节段进行s4-s6施工时,同时进行第二钢筋部品节段的s2-s3施工和第三钢筋部品节段的s1施工。即,按照施工顺序,通过将钢筋单元件、钢筋网片、钢筋块体均转入地面工厂预制的方法,预制工序中可根据桥塔钢筋部品的整体需求进行连续自动化生产,不受到s4-s6中桥塔施工区域内其他施工步骤的影响,因而,使不同的钢筋部品节段施工的不同步骤可同时进行,进一步提高了桥塔钢筋部品整体施工效率。

62.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s2中,采用钢筋网片全自动化生产线对所述钢筋单原件进行组装和焊接,其施工方法包括:

63.s21、钢筋单元件备料:将成型的钢筋单元件按照尺寸在备料区进行分类堆叠和摆放;具体的,将制作钢筋网片所需的所有类型钢筋单元件1及其配套的钢筋单元件工装2整体运输至备料区41,并按规定位置摆放。

64.s22、钢筋网片组装:按照钢筋网片的成型顺序依次使用移动夹具将所述钢筋单元件上料至工作台上的对应位置,并使用伺服移动液压夹具进行夹紧定位;

65.具体的,将各类型钢筋单元件1按照网片成型的先后顺序,使用移动夹具夹取并放置到工作台43上对应的位置,并由工作台43上的伺服移动液压夹具44进行夹紧定位,按照钢筋网片3成型顺序依次完成所有类型钢筋单元件1的上料,即完成单个钢筋网片3在工作台43上拼装。

66.s23、钢筋网片焊接:将所述工作台沿固定轨道移动至焊接区,使用焊接机器人识别钢筋单元件间的焊点并完成钢筋网片的焊接;

67.具体的,焊接区47上设置有焊接行架48,在焊接行架48上倒挂若干焊接机器人49,焊接机器人49上配置有视觉识别系统,能够对需要焊接的区域进行识别,再由焊接机器人49完成所有焊点的自动焊接。

68.s24、成型网片堆存:松开所述伺服移动液压夹具44,使用搬运机械手5对成型的钢筋网片进行动态调整并将其移动至下料区;其中,搬运机械手5上设置有伺服夹具51,伺服夹具51可以根据抓取产品(钢筋网片)的不同尺寸进行动态调整,最后将钢筋网片3搬运至成品料架52上完成放置。

69.s25、重复s22-s24的内容进行下一钢筋网片的加工,直至完成同一钢筋块体上全部钢筋网片3的制作,同一钢筋块体上的钢筋网片堆放在同一成品料架52上,便于后续施工中进行钢筋块体的拼装。

70.上述技术方案中,设计了专用的钢筋网片全自动成型生产线,能够自动识别对应的钢筋单元件并按照设计要求拼接成型。通过钢筋网片全自动化生产线实现了钢筋单元件到钢筋网片的全自动化加工,其中,移动夹具可以自动识别同一钢筋网片所需的不同钢筋单元件并将其运输至工作台上对应的拼装位置,然后通过焊接机器人对多个钢筋单元件进行自动焊接,该施工方法可完全通过控制系统实现自动化控制,不需要人工参与,大大提高了钢筋网片制作的效率,并避免了人工拼装过程中可能存在的安装误差。

71.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s22中,所述移动夹具包括机械手42,其设置在所述工作台43的上料侧并用于搬运尺寸较小的钢筋单元件;

72.行走夹具,其设置在所述工作台43与所述备料区41之间并用于搬运尺寸较大的钢筋单元件,所述行走夹具包括两个行走支架,其分别设置在所述工作台43的两侧,任一行走支架沿所述工作台的长度方向设置,所述行走支架上沿长度方向设有滑移轨道;滑移支架45,其沿所述工作台43的宽度方向架设在所述两个行走支架之间,所述滑移支架45通过所述滑移轨道与所述行走支架滑动连接;吊具46,其设置在所述滑移支架45上并沿其长度方向滑动。

73.具体的,尺寸较小的钢筋单元件由机械手42夹取放置到工作台43对应位置,并由工作台43上的伺服移动液压夹具44进行夹紧定位,尺寸较大的钢筋单元件由行走支架上配置的夹具46夹取放置到工作台43对应位置,并由工作台43上的伺服移动液压夹具44进行夹紧定位。从而,根据钢筋单元件的尺寸大小在备料区进行分类存放,机械手可直接夹取位于工作台上料侧附近的小型钢筋单元件,而行走支架横跨工作台和备料区设置,能够夹取并移动大型钢筋单元件,从而,更加合理的分配了施工空间,保证不同尺寸的钢筋单元件上料的顺利、快速进行。

74.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s3中,采用机械

化成型设备对所述钢筋网片与主筋进行组装和焊接,其施工方法包括:

75.s31、使用定位装置对所述钢筋块体的多个主筋进行初步定位和固定;

76.具体的,将上定位板放置在地面,逐根将主筋76穿过上定位板74,并使用限位套进行轴向限位和固定,再将上定位板74和所述钢筋块体的多个主筋整体吊装到支撑架73上备用,支撑架73竖直设置在主筋备料区的地面上;

77.s32、使用升降平移装置将所述多个主筋移动至堆叠好的多个钢筋网片上方,并按照设计位置下放所述多个主筋;

78.其中,所述升降平移装置包括龙门72和设置在龙门上的升降平台75,升降平台可沿龙门的高度方向自由调节。s32中,先驱动龙门72沿轨道71行走至所述主筋备料区,使升降平台75位于所述支撑架73的正上方,然后驱动所述升降平台75下降靠近所述上定位板,并使用导向装置将所述上定位板与所述升降平台自动对位并固定连接,再驱动所述升降平台75带动所述上定位板74与所述多个主筋76提升至设定的高度,方便与钢筋网片对接;

79.同时,将所述钢筋块体的多个钢筋网片3按照连接关系叠放在块体成型区的安装平台上,然后驱动所述龙门沿所述轨道行走至所述块体成型区,使所述多个主筋76移动至所述多个钢筋网片3的上方,再驱动所述升降平台75下放所述多个主筋,使主筋穿过设置在所述安装平台上的下定位板79,解除主筋上的限位套(升降平台可通过上定位板相对主筋沿其长度/高度方向滑动),主筋的下端通过下定位板79自动夹紧,实现对多个主筋的二次定位和固定;

80.s33、通过挂钩装置分层提升所述多个钢筋网片并对其进行初步定位和固定;

81.其中,所述挂钩装置包括链条挂钩80,将链条挂钩的一端与所述升降平台75连接,并将所述多个钢筋网片按照设计间距逐层挂设在所述链条挂钩上,此时,链条挂钩处于未展开状态,钢筋网片也处于堆叠装置,然后驱动所述升降平台75带动所述链条挂钩80缓慢匀速上升,随着链条挂钩沿竖直方向逐渐展开,与其逐层连接的钢筋网片3也被分层提升至指定的高度,从而,完成了多个钢筋网片的等间距提升,即完成所述多个钢筋网片的初步定位;

82.s34、使用角度调整装置78和伺服机构调整所述多个主筋和所述多个钢筋网片的倾斜角度;

83.其中,角度调整装置78可沿安装平台上的十字轨道77的两个方向移动,根据钢筋网片的设计结构移动角度调整装置的位置,即可适应性对所述多个钢筋网片进行二次定位(限位)和支撑。链条挂钩80的一端与升降平台连接,另一端与角度调整装置连接,使用伺服机构同时调整上定位板在升降平台上的位置和角度调整装置78在十字轨道77上的位置,即可实现对多个主筋和多个钢筋网片的倾斜角度的调整。

84.s35、使用焊接机器人81对所述多个主筋与所述多个钢筋网片进行焊接,完成所述钢筋块体6的加工;

85.其中,焊接机器人81可沿竖直轨道82上移动,竖直轨道设置在安装平台附近,使焊接机器人的工作空间能覆盖所有焊接区域;使用设置在竖直轨道上的焊接机器人对所述多个主筋与所述多个钢筋网片进行焊接,完成所述钢筋块体6的加工;

86.s36、解除所述钢筋块体与所述定位装置、所述挂钩装置的连接,并使用所述升降平移装置将所述钢筋块体吊离。

87.具体的,驱动所述升降平台75带动所述钢筋块体6上升,然后驱动所述龙门72沿所述轨道行走至主筋备料区,再通过行车采用专用吊具将钢筋块体6吊运至临时存储区。

88.在本实施例中,由于桥塔在空间两个方向倾斜,每个钢筋部品节段由八个钢筋块体组成,每个钢筋块体的形状都不相同,所述机械化成型设备,在实现钢筋网片快速加工的同时,能够适用于不同形状的钢筋块体成型。

89.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s35中,所述焊接机器人的执行端设置有3d相机,其设置为用于对焊点进行识别和图像数据采集。从而,在焊接块体前,通过3d相机视觉识别焊点位置,多角度对钢筋焊点的焊缝大小进行拍照检测,根据相机的检测结果调整焊接数值参数,以保证焊接质量合格。

90.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s4中,所述钢筋部品节段9由多个钢筋块体6通过胎架工装拼装而成,所述胎架工装包括多个滑移单元,其与所述多个钢筋块体一一对应,在拼装所述钢筋部品节段时,先在滑移单元上对应安装一半数量的钢筋块体,其两两互不相邻设置,再将剩余的钢筋块体通过对应的滑移单元分别滑移至已安装完成的两个钢筋块体之间,并完成拼接。本实施例中,钢筋部品节段9包括八个钢筋块体6,所述胎架工装包括拼装胎架、滑移小车、外侧平台、内侧平台、小车轨道等。使用胎架工装拼装钢筋部品节段的具体流程如下:

91.s41、将拼装单个钢筋部品节段所需的八个钢筋块体6运输至塔下平台;

92.s42、将拼装胎架90上的四个间隔设置的滑移小车94预先移动至钢筋部品节段9最终成型尺寸位置,然后将对应的四个钢筋块体6吊装至所述滑移小车94上,调整好位置之后固定,安装好的四个钢筋块体两两互不相邻,为剩余四个钢筋块体的拼装留出空间;

93.s43、将单个钢筋块体6吊至外侧未与内侧平台固定的滑移小车94上调整定位,然后与对应的外侧平台91连接固定,采用电动卷扬机将所述滑移小车94和外侧平台91整体沿小车轨道93进行平移,直至平移至设计位置(与相邻的两个已固定好的钢筋块体拼接),然后按以上步骤完成剩余三个钢筋块体拼装;

94.s44、将外侧平台91和内侧平台92进行连接成整体作为人工操作平台,增加内外层平台的稳定性;

95.s45、由于钢筋部品是空间倾斜结构,外侧平台91和内侧平台92上设置有伸缩平台满足人工作业,人工穿插角上剩余主筋并进行焊接或绑扎,使钢筋部品节段整体成型。

96.上述技术方案能够满足不同形状的钢筋块体灵活拼接成型,通过滑移结构配合进行钢筋块体的安装与拼接,适用性好。胎架工装按照钢筋部品节段的组拼结构设计,能够适应不同大小的钢筋块体快速、稳定拼接。

97.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s5中,采用调位吊具将所述钢筋部品节段整体吊装上塔,所述调位吊具96设置为用于吊装所述钢筋部品节段9并调节其沿桥塔截面各边的位移。

98.在本实施例中,所述调位吊具包括吊装平台,其通过起重索与起重设备连接;多个吊点,其设置在所述吊装平台上,任一吊点通过吊绳与所述钢筋部品节段连接。可通过起重设备的起吊点的移动或在所述多个吊点与吊装平台间设置滑道的方式实现对钢筋部品节段沿桥塔截面各边的位移,以满足桥塔全截面钢筋部品节段9的吊装。所述调位吊具能够实现钢筋部品节段起吊后沿桥塔横截面各方向的移动,便于在与前一钢筋部品节段对接前调

整好当前钢筋部品节段的位置,使其能够快速移动至设定的施工位置附近。同时,所述钢筋部品节段的下部连接有缆风绳95,在将钢筋部品节段吊出胎架工装的过程中需拉紧缆风绳95防止与钢筋部品节段9与胎架工装上的各结构发生碰撞,同时利用缆风绳95调整钢筋部品节段9与塔柱截面大致相对应。在移出胎架工装并移动至施工中的桥塔上方后,使用起重设备(如塔吊)下放钢筋部品节段9与上一(施工完成的)钢筋部品节段进行对接,对接过程中为保证上下两节段钢筋部品能够快速对接,可以在各面中点及角点设置引导对接装置,通过引导装置下放钢筋部品节段进行初定位,若存在偏差则逐边采用葫芦进行微调整。

99.在另一技术方案中,所述的混凝土桥塔钢筋部品工业化施工方法,s6中,所述钢筋部品节段与相邻的已安装完成的钢筋部品节段通过锥套连接。上述技术方案中,钢筋部品节段9的快速对接采用的是市面成熟的产品锥套。具体的,在钢筋部品节段9线形调整完毕后,利用锥套将位于上方的钢筋部品节段的主筋和位于下方的钢筋部品节段对应的主筋进行连接,采用专用夹紧钳工具进行锥套夹紧挤压,在挤压锥套时首先挤压内层钢筋的锥套,再进行外层钢筋锥套的挤压,所有主筋对接完毕后,补充连接段位置的水平筋与拉钩筋,完成相邻的两个钢筋部品节段的安装。

100.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。